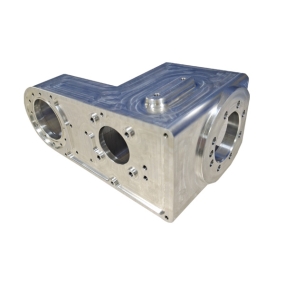

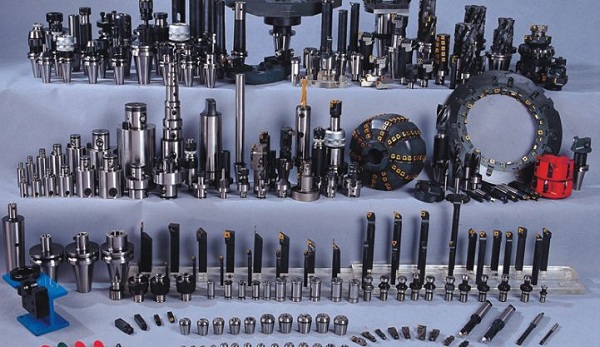

Werkzeugverschleiß hat Herstellern von numerisch gesteuerten Bearbeitungsmaschinen schon immer Kopfzerbrechen bereitet. Ein vertrautes Verständnis der Ursachen und Formen von Werkzeugverschleiß kann uns helfen, die Lebensdauer von Werkzeugen im Bereich der numerisch gesteuerten Bearbeitung zu verlängern und die Qualität der Produkte besser zu kontrollieren. Shenzhen EMAR Precision Technology Co., Ltd. konzentriert sich auf hochpräzise numerisch gesteuerte Werkzeugmaschinen für die Außenbearbeitung. Die jahrelange Entwicklung hat eine Reihe von technischen Erfahrungen mit Werkzeugverschleiß zusammengetragen. Als nächstes werden wir mit Ihnen was gängiger Werkzeugverschleiß vorgestellt wird, sowie die Gründe für den Verschleiß und die Maßnahmen zu seiner Vermeidung. Werfen wir einen Blick auf dieses technische Wissen.

Werkzeugverschleiß hat Herstellern von numerisch gesteuerten Bearbeitungsmaschinen schon immer Kopfzerbrechen bereitet. Ein vertrautes Verständnis der Ursachen und Formen von Werkzeugverschleiß kann uns helfen, die Lebensdauer von Werkzeugen im Bereich der numerisch gesteuerten Bearbeitung zu verlängern und die Qualität der Produkte besser zu kontrollieren. Shenzhen EMAR Precision Technology Co., Ltd. konzentriert sich auf hochpräzise numerisch gesteuerte Werkzeugmaschinen für die Außenbearbeitung. Die jahrelange Entwicklung hat eine Reihe von technischen Erfahrungen mit Werkzeugverschleiß zusammengetragen. Als nächstes werden wir mit Ihnen was gängiger Werkzeugverschleiß vorgestellt wird, sowie die Gründe für den Verschleiß und die Maßnahmen zu seiner Vermeidung. Werfen wir einen Blick auf dieses technische Wissen.

Erstens, die Manifestation von Werkzeugverschleiß und numerische Steuerung Verarbeitung Hersteller sollten Gegenmaßnahmen ergreifen, um zu teilen

1. Halbmond Depression Verschleiß und Abnutzung

Grund: Der Kontakt zwischen den Spänen und der Vorderseite der Klinge (des Werkzeugs) verursacht die Abnutzung der Halbmondvertiefung, die eine chemische Reaktion ist.

Grund: Der Kontakt zwischen den Spänen und der Vorderseite der Klinge (des Werkzeugs) verursacht die Abnutzung der Halbmondvertiefung, die eine chemische Reaktion ist.

Gegenmaßnahmen: Die Verringerung der Schnittgeschwindigkeit und die Auswahl eines Einsatzes (Werkzeugs) mit der richtigen Nut und einer verschleißfesteren Beschichtung verlängern die Lebensdauer des Werkzeugs.

2. Oberflächenverschleiß der hinteren Klinge

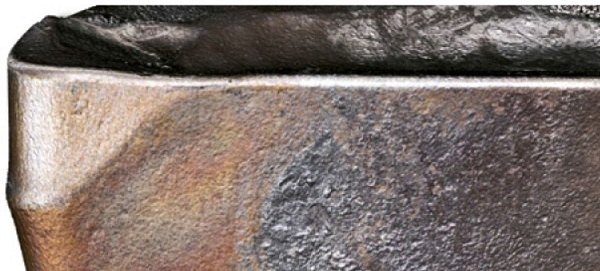

Die Abnutzung der Rückseite ist eine der häufigsten Arten von Abnutzung und tritt an der Rückseite der Klinge (Werkzeug) auf.

Die Abnutzung der Rückseite ist eine der häufigsten Arten von Abnutzung und tritt an der Rückseite der Klinge (Werkzeug) auf.

Ursache: Beim Schneiden kann Reibung mit der Oberfläche des Werkstückmaterials zu Werkzeugmaterialverlust in der Rückseite führen. Verschleiß tritt normalerweise zunächst an der Kantenlinie auf und entwickelt sich allmählich nach unten.

Reaktion: Die Verringerung der Schnittgeschwindigkeit und die gleichzeitige Erhöhung des Vorschubs verlängern die Lebensdauer des Werkzeugs und gewährleisten gleichzeitig die Produktivität.

3. Die Beschichtung blättert ab

Das Ablösen der Beschichtung tritt normalerweise bei der Verarbeitung von Materialien mit Klebeeigenschaften auf.

Das Ablösen der Beschichtung tritt normalerweise bei der Verarbeitung von Materialien mit Klebeeigenschaften auf.

Ursache: Die Klebelast entwickelt sich allmählich, und die Schneide wird einer Zugspannung ausgesetzt. Dies kann dazu führen, dass sich die Beschichtung trennt und die darunter liegende Schicht oder das Substrat freigelegt wird.

Gegenmaßnahmen: Die Erhöhung der Schnittgeschwindigkeit und die Auswahl einer Klinge mit einer dünneren Beschichtung verringern das Abblättern der Beschichtung des Werkzeugs.

4. Plastische Verformung

Zusammenbruch der Schneide

Zusammenbruch der Schneide

Unter plastischer Verformung versteht man eine dauerhafte Veränderung der Form der Schneide, die dazu führt, dass sich die Schneide nach innen (die Schneide ist eingesunken) oder nach unten (die Schneide bricht zusammen) verformt.

Der Grund dafür ist, dass die Schneide bei hohen Schnittkräften und hohen Temperaturen belastet wird, was die Streckgrenze und Temperatur des Werkzeugmaterials übersteigt.

Gegenmaßnahmen: Die Verwendung von Materialien mit heißer Themenhärte kann das Problem der plastischen Verformung lösen. Die Beschichtung kann die plastische Verformungsbeständigkeit der Klinge (Werkzeug) verbessern.

5. Klappen Sie die Klinge zusammen

Der Unterschied zwischen einer abgesplitterten Kante und einer gebrochenen Kante besteht darin, dass die Klinge auch nach einer abgesplitterten Kante noch verwendet werden kann.

Der Unterschied zwischen einer abgesplitterten Kante und einer gebrochenen Kante besteht darin, dass die Klinge auch nach einer abgesplitterten Kante noch verwendet werden kann.

Ursache: Es gibt viele Kombinationen von Verschleißbedingungen, die zu Absplittern führen können. Die häufigsten sind jedoch thermisch-mechanisch und klebend.

Gegenmaßnahmen: Je nach Verschleißzustand, der das Absplittern verursacht hat, können verschiedene vorbeugende Maßnahmen ergriffen werden, um das Absplittern zu minimieren.

6.s

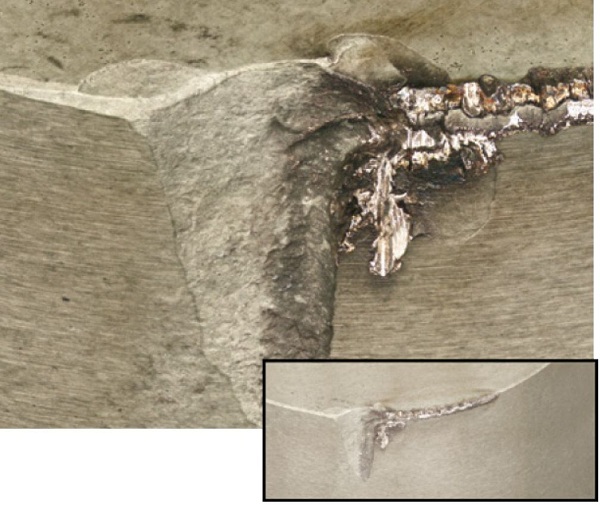

Risse sind schmale Schlitze, durch die eine neue Grenzfläche gebildet wird. Einige Risse beschränken sich auf die Beschichtung, während andere bis zum Substrat reichen. Kammartige Risse verlaufen ungefähr senkrecht zur Kantenlinie und sind in der Regel heiße Risse.

Risse sind schmale Schlitze, durch die eine neue Grenzfläche gebildet wird. Einige Risse beschränken sich auf die Beschichtung, während andere bis zum Substrat reichen. Kammartige Risse verlaufen ungefähr senkrecht zur Kantenlinie und sind in der Regel heiße Risse.

Ursache: Durch schnelle Temperaturschwankungen entstehen kammartige Risse.

Gegenmaßnahmen: Um dies zu verhindern, kann ein härteres Schaufelmaterial verwendet werden, wobei eine große Menge Kühlmittel oder gar kein Kühlmittel verwendet werden sollte.

7. Fraktur

Bruch bedeutet, dass der größte Teil der Schneide gebrochen ist und die Klinge nicht mehr verwendet werden kann.

Bruch bedeutet, dass der größte Teil der Schneide gebrochen ist und die Klinge nicht mehr verwendet werden kann.

Ursache: Die Schneide trägt mehr Last, als sie bewältigen kann. Dies kann darauf zurückzuführen sein, dass sich der Verschleiß zu schnell entwickeln kann, was zu einer erhöhten Schnittkraft führt. Falsche Schnittparameter oder Probleme mit der Klemmstabilität können ebenfalls zu einem vorzeitigen Bruch führen.

Gegenmaßnahmen: Erkennen Sie die ersten Anzeichen eines solchen Verschleißes und verhindern Sie dessen Entstehung, indem Sie die richtigen Schnittparameter auswählen und die Klemmstabilität überprüfen.

8. Rillenverschleiß

Der Rillenverschleiß ist durch übermäßige örtliche Beschädigungen in maximaler Schnitttiefe gekennzeichnet, die aber auch an sekundären Schneiden auftreten können.

Der Rillenverschleiß ist durch übermäßige örtliche Beschädigungen in maximaler Schnitttiefe gekennzeichnet, die aber auch an sekundären Schneiden auftreten können.

Ursache: Es hängt davon ab, ob beim Rillenverschleiß chemischer Verschleiß dominiert, der sich regelmäßiger entwickelt als das unregelmäßige Wachstum von Klebstoffverschleiß oder thermischem Verschleiß, wie in der Abbildung gezeigt. Bei Klebstoffverschleiß oder thermischem Verschleiß sind Kaltverfestigung und Gratbildung wichtige Faktoren, die zum Rillenverschleiß führen.

Gegenmaßnahmen: Wählen Sie bei kaltgehärteten Materialien einen kleineren Hauptneigungswinkel und ändern Sie die Schnitttiefe.

9. Deflationstumor (Adhäsion)

Eine Ansammlung von Schutt (BUE) bezieht sich auf die Ansammlung von Material auf der Schaufelfläche.

Eine Ansammlung von Schutt (BUE) bezieht sich auf die Ansammlung von Material auf der Schaufelfläche.

Ursache: Das Spanablagerungsmaterial kann sich an der Oberseite der Schneide bilden und die Schneide vom Material trennen. Dies erhöht die Schnittkraft, was zu einem Gesamtfehler oder einem Abwurf von Spanablagerungen führt, der oft die Beschichtung oder sogar einen Teil des Substrats ablöst.

Gegenmaßnahmen: Die Erhöhung der Schnittgeschwindigkeit kann die Bildung von Spanablagerungen verhindern. Bei der Bearbeitung weicherer, zähflüssigerer Materialien ist es am besten, eine schärfere Schneide zu verwenden.

Zweitens, die verschiedenen Mechanismen des Werkzeugverschleißes

Zweitens, die verschiedenen Mechanismen des Werkzeugverschleißes

Bei der numerisch gesteuerten Bearbeitung machen die Wärme und die Reibung, die durch den Span erzeugt werden, der mit hoher Geschwindigkeit entlang der Schneidfläche des Werkzeugs gleitet, das Werkzeug zu einer sehr schwierigen Bearbeitungsumgebung. Die Mechanismen des Werkzeugverschleißes sind hauptsächlich wie folgt:

1. Mechanische Kraft: Mechanischer Druck auf die Schneide der Klinge verursacht Bruch.

2. Chemische Reaktion: Die chemische Reaktion zwischen dem Hartmetall und dem Werkstückmaterial verursacht Verschleiß.

3. Hitze: An der Schneide der Klinge verursachen Temperaturänderungen Risse und Hitze plastische Verformungen.

4. Adhäsion: Bei viskosen Materialien bilden sich Aufbauschichten / Aufbautumore.

5. Schleifen: In Gusseisen können SiC-Einschlüsse die Schneide der Klinge abnutzen.

Durch den obigen Austausch sind wir mit den neun Formen von Werkzeugverschleiß vertraut und wissen, wie wir als Hersteller von numerisch gesteuerten Werkzeugen Maßnahmen zum Umgang mit Werkzeugverschleiß ergreifen können. Gleichzeitig sollten wir auch auf mechanische Kräfte, chemische Reaktionen, Hitze, Haftung und Schleifen im tatsächlichen Betriebsprozess achten, um ernsthaften Werkzeugverschleiß zu vermeiden und die Lebensdauer des Werkzeugs und die Schnittgenauigkeit zu verbessern.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque