In Betrieben, die Präzisionsstanzteile verarbeiten, kommt es in der Regel beim Beschneiden von Stanzformen zu Eisenspänen, insbesondere im Bereich des unteren Formabfallmessers. Eisenspäne beeinträchtigen nicht nur die Produktqualität und die Sauberkeit des Formenaussehens erheblich, sondern verringern auch die Produktionseffizienz. Was sollte getan werden, um dieses Phänomen zu verhindern?

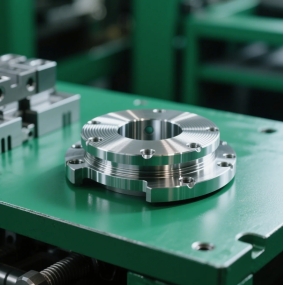

1. Rationalisierung des Kantenspiels

Die unvernünftige Methode der Platte aus der Form und Rand Spalt ist es, OP10 Ziehplatte zu verwenden, um das Profil der einzelnen Teile der Schleifkante Form zu schnallen, und zur gleichen Zeit reparieren die oberen und unteren Rand Spalten und passen Sie die Eindringtiefe.

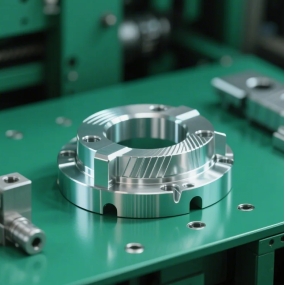

2. Anordnung der Abfallmesser und strukturelle Optimierung

(1) Unter der Prämisse der Größe, die durch die Abfallförderanlage und die Matrizenstruktur erlaubt ist, kann die Anordnung des Abfallmessers minimiert werden. In der Spezifikation des Abfallmessers von Shanghai Volkswagen heißt es beispielsweise eindeutig, dass das Abfallmesser so weit wie möglich vermieden werden sollte. (2) Optimierung der Struktur des Abfallmessers. Im Vergleich zu den beiden gibt es beim koreanischen Abfallmesser nur zwei Unterschiede: Zum einen hinterlässt der Randteil nur eine Ebene von etwa 5 mm, und die anderen werden alle in eine Fase gestanzt, damit sich keine Eisenspäne ansammeln. Zweitens: Wenn Eisenspäne in den Formhohlraum eingebracht werden können, besteht das Abfallmesser aus Schmiedestücken, nicht aus Gussteilen. 000 @ 000 3. Rotierendes Abfallmesser

Mit dem herkömmlichen Abfallmesser ist es schwierig, das Beschneiden vom Abfallschneiden zu trennen, insbesondere im Schnittpunkt zwischen dem Abfallmesser und der Schneidkante, wo das Beschneiden von Eisenspänen am wahrscheinlichsten ist. Shanghai Volkswagen benötigt ein rotierendes Abfallmesser für das Abdeckungsabfallmesser. Mit dieser Art von Abfallmesser kann die Trennung von Beschneiden und Abfallschneiden realisiert werden, wodurch das Auftreten von Eisenspänen erheblich reduziert werden kann.

4. Optimieren Sie die Formstruktur und achten Sie auf eine angemessene Entleerung

Automatisierte oder Hochgeschwindigkeits-Linienproduktion von Formen, aufgrund des schnelleren Produktionstempos, wenn die Struktur des Stanzwerkzeugs unangemessen ist, tritt Unterdruck im Inneren des Hohlraums auf, und der relativ positive Druck-Luftstrom außerhalb des Hohlraums saugt die beim Trimmen auftretenden Eisenspäne in den Hohlraum und verursacht dann Quetschverletzungen an der Oberfläche der Teile. Am Produktionsstandort der Fabrik für Präzisionsstanzteile ist auch zu sehen, dass die Formen aus Japan und Südkorea zwar auch Eisenspäne beim Trimmen verlieren, aber nur selten in den Hohlraum gelangen und die Teile zerdrücken, und die heimischen Formen bringen oft Eisenspäne in den Hohlraum. Ein großer Teil des Grundes ist, dass die heimischen Formen entweder nicht leer oder "leer, aber nicht durch" sind.

5. Installieren Sie Luftblasgeräte zur Verbesserung

Der Arbeitsprozess der Unterschneider-Blasanlage ist wie folgt: Zwischen dem oberen Modellflächeneinsatz und dem Abfallschneider wird das Blasrohr installiert, der Druckluftventilschalter wird durch den Winkel des Pressschiebers gesteuert, und dann werden die vom Abfallschneider erzeugten Eisenspäne weggeblasen.

Dieser Artikel stammt von EMAR Mold Co., Ltd. Für weitere EMAR-bezogene Informationen klicken Sie bitte auf: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque