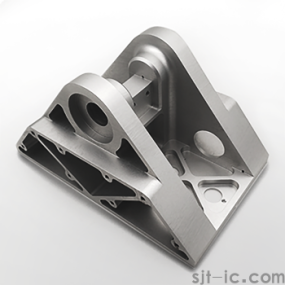

Traditionelle Bearbeitungsmethoden (allgemeine Bearbeitung) sind die gleichen wie Präzisions- und Ultrapräzisionsteile-Bearbeitungsmethoden. Mit der Einführung neuer Technologien, neuer Verfahren, neuer Ausrüstung und neuer Prüftechniken und -instrumente verbessert sich die Bearbeitungsgenauigkeit ständig.

Die kontinuierliche Verbesserung der Bearbeitungsgenauigkeit von Präzisionsteilen in Shenzhen spiegelt den Entwicklungstrend wider, dass sich das Niveau der Materialsegmentierung bei der Bearbeitung von Werkstücken ständig von der Makro- zur Mikrowelt entwickelt. Mit dem Fortschreiten der Zeit wird die Bearbeitungsgenauigkeit, von der ursprünglich angenommen wurde, dass sie schwer zu erreichen ist, relativ einfach. Daher sind gewöhnliche Bearbeitung, Präzisionsbearbeitung und Ultrapräzisionsbearbeitung nur ein relatives Konzept? Die Grenzen zwischen ihnen ändern sich im Laufe der Zeit ständig. Der typische Vertreter des Präzisionsschneidens und der Ultrapräzisionsbearbeitung ist das Diamantschneiden.

Die kontinuierliche Verbesserung der Bearbeitungsgenauigkeit von Präzisionsteilen in Shenzhen spiegelt den Entwicklungstrend wider, dass sich das Niveau der Materialsegmentierung bei der Bearbeitung von Werkstücken ständig von der Makro- zur Mikrowelt entwickelt. Mit dem Fortschreiten der Zeit wird die Bearbeitungsgenauigkeit, von der ursprünglich angenommen wurde, dass sie schwer zu erreichen ist, relativ einfach. Daher sind gewöhnliche Bearbeitung, Präzisionsbearbeitung und Ultrapräzisionsbearbeitung nur ein relatives Konzept? Die Grenzen zwischen ihnen ändern sich im Laufe der Zeit ständig. Der typische Vertreter des Präzisionsschneidens und der Ultrapräzisionsbearbeitung ist das Diamantschneiden.

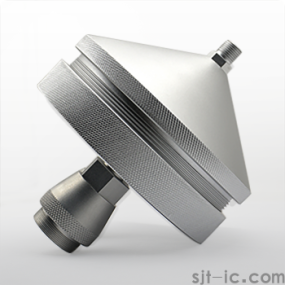

Nehmen wir als Beispiel das Diamantschneiden. Der Bogenradius der Schneidkante hat sich in eine kleinere Richtung entwickelt. Da sich seine Größe direkt auf die Rauheit der bearbeiteten Oberfläche auswirkt und direkt mit dem Reflexionsvermögen der optischen Spiegeloberfläche zusammenhängt, werden die Anforderungen an das Reflexionsvermögen von Instrumenten und Geräten immer höher. So wurde beispielsweise vorgeschlagen, das Reflexionsvermögen des Laserkreiselspiegels auf 99,99% zu erhöhen, was zwangsläufig erfordert, dass das Diamantwerkzeug schärfer ist. Um den extrem dünnen Schneidtest durchzuführen, soll die Spandicke nm erreicht werden, und der Bogenradius der Werkzeugkante sollte sich 2,4 nm nähern. Um diese Höhe zu erreichen, wurde die traditionelle Struktur des Diamantschleifers geändert. Das Spindellager wird von einem Luftlager getragen, und der Stirnflächenrundlauf der Schleifscheibe kann an der Werkzeugmaschine korrigiert werden, so dass der Stirnflächenrundlauf unter 0,5 μm kontrolliert wird.

Bei den Schneidwerkzeugen werden Diamantschleifscheiben verwendet, um die Menge der Rückführung und des Vorschubs zu steuern. Auf der Ultrapräzisionsschleifmaschine kann das Duktilitätsschleifen durchgeführt werden, d. h. das Nanoschleifen. Sogar die Glasoberfläche kann mit optischen Spiegeln erreicht werden. Der Entwicklungstrend der Präzisionsteilebearbeitung und Ultrapräzisionsbearbeitung Aus einer langfristigen Entwicklungsperspektive ist die Fertigungstechnologie die Hauptrichtung und strategische Entscheidung für die Entwicklung der Volkswirtschaft in Ländern auf der ganzen Welt. Sie ist eines der wichtigsten Mittel für die wirtschaftliche Entwicklung eines Landes. Gleichzeitig ist es ein langfristiger Plan für ein Land, unabhängig, wohlhabend, wirtschaftlich nachhaltig und stabil sowie technologisch fortschrittlich zu sein. Die Entwicklung von Wissenschaft und Technologie hat auch höhere Anforderungen an die Präzisionsbearbeitung und die Ultrapräzisionsbearbeitungstechnologie gestellt. Von großen bis hin zur Linse von Himmelsteleskopen, von kleinen bis hin zu großen integrierten Schaltungen mit einer Linienbreite von μm werden Teile in Mikro-Nano-Größe für Mikrotechnik und Mikromaschinen benötigt. Unabhängig von der Größe kommt die höchste Maßgenauigkeit dem Nano nahe; auch die Form der Teile wird immer komplexer, und verschiedene asphärische Oberflächen haben jetzt sehr typische geometrische Formen. Die mikromechanische Technologie hat einen neuen Trend in der Ultrapräzisions-Fertigungstechnologie hervorgebracht? Ihre Feinheit hat die traditionelle Fertigungstechnologie vor eine neue Herausforderung gestellt und die Verbesserung der technischen Leistung verschiedener Produkte gefördert. Der Entwicklungsprozess zeigt einen spiralförmigen Entwicklungszyklus, der direkt zum Fortschritt von Wissenschaft und Technik und zur menschlichen Zivilisation beiträgt. Das Streben nach hoher Qualität, Miniaturisierung, hoher Zuverlässigkeit und hoher Leistung der Produkte hat die rasche Entwicklung der Ultrapräzisionsbearbeitungstechnologie ermöglicht, die heute zu einem wichtigen Bestandteil der modernen Fertigungsindustrie geworden ist.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque