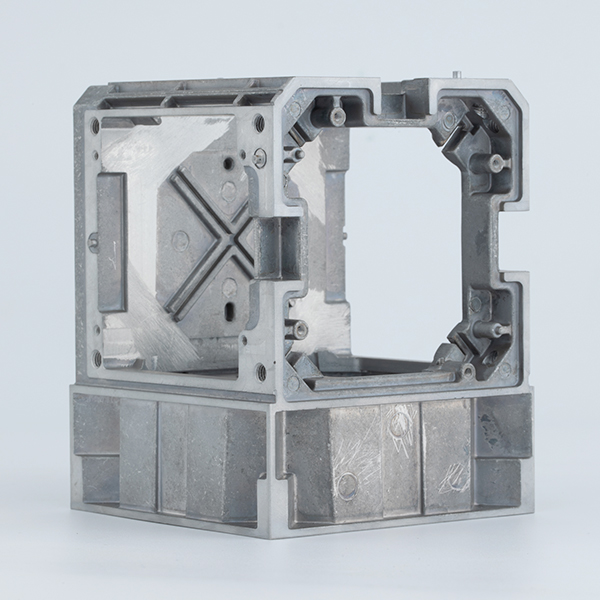

1. Die Maßgenauigkeit erfordert einen Toleranzbereich: Die Größe der Gussteile nach der CNC-Bearbeitung muss innerhalb des vom Entwurf festgelegten Toleranzbereichs streng kontrolliert werden. Dies hängt von der spezifischen Verwendung des Produkts ab, und verschiedene Branchen und Anwendungsszenarien haben unterschiedliche Genauigkeitsanforderungen. In der Luft- und Raumfahrt beispielsweise kann die Maßtoleranz für einige wichtige Gussteile innerhalb von 0,01 mm kontrolliert werden, um sicherzustellen, dass die Teile in komplexen mechanischen Systemen genau aufeinander abgestimmt werden können; im gewöhnlichen Maschinenbau liegt die Maßtoleranz im Allgemeinen bei 0,1 bis 0,05 mm.  Maßkonsistenz: Dieselbe Charge von CNC-bearbeiteten Gussteilen sollte ein hohes Maß an Maßkonsistenz aufweisen. Dies ist besonders wichtig für massengefertigte austauschbare Teile. Nach der CNC-Bearbeitung von Gussteilen für Automotorblöcke müssen beispielsweise Durchmesser, Tiefe und Maßverhältnisse zwischen jedem Zylinder und jeder Montagefläche des Zylinders in hohem Maße übereinstimmen, um die stabile Leistung des Motors zu gewährleisten und die Austauschbarkeit bei der Reparatur und dem Austausch von Teilen zu erreichen. 2. Für die Formgenauigkeit erforderliche Kontrolle der geometrischen Abweichung: Die Form des Gussteils nach der Bearbeitung sollte den geometrischen Anforderungen der Konstruktionszeichnungen entsprechen, und der Formfehler sollte kontrolliert werden. Geometrische Genauigkeitsindikatoren wie Ebenheit, Rundheit, Zylindrizität, Geradheit usw. müssen streng kontrolliert werden. Bei einem Gussteil, bei dem andere Teile in einer Ebene eingebaut werden müssen, kann der Ebenheitsfehler nach der Bearbeitung beispielsweise innerhalb von 0,01 mm liegen, um sicherzustellen, dass die eingebauten Teile fest sitzen können und Spannungskonzentrations- und Dichtungsprobleme aufgrund von Formfehlern vermieden werden. Genauigkeitsgarantie für komplexe Formen: Bei Gussteilen mit komplexen Formen, wie z. B. Produkten mit gekrümmten Konturen, gekrümmten Oberflächen oder unregelmäßigen Formen, sollte die CNC-Bearbeitung in der Lage sein, die Konstruktionsform genau wiederherzustellen. Dies erfordert eine hochpräzise CNC-Programmierung und fortschrittliche Bearbeitungstechniken. Bei der Bearbeitung von Formgussteilen muss beispielsweise die komplexe gekrümmte Oberflächenform des Formhohlraums präzise bearbeitet werden, um sicherzustellen, dass die hergestellten Kunststoffprodukte oder Stanzteile die Anforderungen an Form und Größe erfüllen können. 3. Anforderungen an die Oberflächenqualität Oberflächenrauhigkeit: Die Oberflächenrauhigkeit von Gussteilen nach der CNC-Bearbeitung ist ein wichtiger Qualitätsindikator. Verschiedene Anwendungsszenarien stellen unterschiedliche Anforderungen an die Oberflächenrauhigkeit. Bei mechanischen Teilen, die einer hohen Belastung und Reibung standhalten, wie z. B. Führungsschienen von Werkzeugmaschinen, Kurbelwellen von Kraftfahrzeugen usw., muss die Oberflächenrauhigkeit im Allgemeinen zwischen Ra0,8 und Ra1,6 μm liegen, um Reibung und Verschleiß zu verringern und die Lebensdauer der Teile zu verbessern; bei einigen Außenteilen oder nicht zusammenpassenden Oberflächen sind die Anforderungen an die Oberflächenrauhigkeit relativ gering, z. B. Ra3,2 - Ra6,3 μm. Oberflächenintegrität: Die bearbeitete Oberfläche sollte frei von Gussfehlern wie Rissen, Trachomen, Poren, Schlackeneinschlüssen usw. sein. Diese Defekte beeinträchtigen die mechanischen Eigenschaften und die Abdichtung der Gussteile. Bei der Bearbeitung ist es notwendig, die Ausbreitung dieser Defekte durch vernünftige Verarbeitungstechnologien und Erkennungsmittel zu finden und zu vermeiden. Bei einigen Hochdruckbehältergussteilen muss beispielsweise die bearbeitete Oberfläche einer zerstörungsfreien Prüfung unterzogen werden, um sicherzustellen, dass sich keine inneren Defekte auf die Oberfläche erstrecken, um die Sicherheit des Behälters zu gewährleisten. Richtung der Oberflächentextur: In einigen Fällen ist es auch notwendig, die Richtung der Oberflächentextur zu berücksichtigen. Bei der Oberfläche von Teilen mit relativer Bewegung kann beispielsweise eine angemessene Richtung der Oberflächentextur den Reibungswiderstand verringern und die Glätte der Bewegung verbessern. Bei der Bearbeitung von Lagersitzgussteilen sollte die Richtung der Oberflächentextur des Lagerbefestigungslochs an die Drehrichtung des Lagers angepasst werden, um die Arbeitsleistung des Lagers zu optimieren.

Maßkonsistenz: Dieselbe Charge von CNC-bearbeiteten Gussteilen sollte ein hohes Maß an Maßkonsistenz aufweisen. Dies ist besonders wichtig für massengefertigte austauschbare Teile. Nach der CNC-Bearbeitung von Gussteilen für Automotorblöcke müssen beispielsweise Durchmesser, Tiefe und Maßverhältnisse zwischen jedem Zylinder und jeder Montagefläche des Zylinders in hohem Maße übereinstimmen, um die stabile Leistung des Motors zu gewährleisten und die Austauschbarkeit bei der Reparatur und dem Austausch von Teilen zu erreichen. 2. Für die Formgenauigkeit erforderliche Kontrolle der geometrischen Abweichung: Die Form des Gussteils nach der Bearbeitung sollte den geometrischen Anforderungen der Konstruktionszeichnungen entsprechen, und der Formfehler sollte kontrolliert werden. Geometrische Genauigkeitsindikatoren wie Ebenheit, Rundheit, Zylindrizität, Geradheit usw. müssen streng kontrolliert werden. Bei einem Gussteil, bei dem andere Teile in einer Ebene eingebaut werden müssen, kann der Ebenheitsfehler nach der Bearbeitung beispielsweise innerhalb von 0,01 mm liegen, um sicherzustellen, dass die eingebauten Teile fest sitzen können und Spannungskonzentrations- und Dichtungsprobleme aufgrund von Formfehlern vermieden werden. Genauigkeitsgarantie für komplexe Formen: Bei Gussteilen mit komplexen Formen, wie z. B. Produkten mit gekrümmten Konturen, gekrümmten Oberflächen oder unregelmäßigen Formen, sollte die CNC-Bearbeitung in der Lage sein, die Konstruktionsform genau wiederherzustellen. Dies erfordert eine hochpräzise CNC-Programmierung und fortschrittliche Bearbeitungstechniken. Bei der Bearbeitung von Formgussteilen muss beispielsweise die komplexe gekrümmte Oberflächenform des Formhohlraums präzise bearbeitet werden, um sicherzustellen, dass die hergestellten Kunststoffprodukte oder Stanzteile die Anforderungen an Form und Größe erfüllen können. 3. Anforderungen an die Oberflächenqualität Oberflächenrauhigkeit: Die Oberflächenrauhigkeit von Gussteilen nach der CNC-Bearbeitung ist ein wichtiger Qualitätsindikator. Verschiedene Anwendungsszenarien stellen unterschiedliche Anforderungen an die Oberflächenrauhigkeit. Bei mechanischen Teilen, die einer hohen Belastung und Reibung standhalten, wie z. B. Führungsschienen von Werkzeugmaschinen, Kurbelwellen von Kraftfahrzeugen usw., muss die Oberflächenrauhigkeit im Allgemeinen zwischen Ra0,8 und Ra1,6 μm liegen, um Reibung und Verschleiß zu verringern und die Lebensdauer der Teile zu verbessern; bei einigen Außenteilen oder nicht zusammenpassenden Oberflächen sind die Anforderungen an die Oberflächenrauhigkeit relativ gering, z. B. Ra3,2 - Ra6,3 μm. Oberflächenintegrität: Die bearbeitete Oberfläche sollte frei von Gussfehlern wie Rissen, Trachomen, Poren, Schlackeneinschlüssen usw. sein. Diese Defekte beeinträchtigen die mechanischen Eigenschaften und die Abdichtung der Gussteile. Bei der Bearbeitung ist es notwendig, die Ausbreitung dieser Defekte durch vernünftige Verarbeitungstechnologien und Erkennungsmittel zu finden und zu vermeiden. Bei einigen Hochdruckbehältergussteilen muss beispielsweise die bearbeitete Oberfläche einer zerstörungsfreien Prüfung unterzogen werden, um sicherzustellen, dass sich keine inneren Defekte auf die Oberfläche erstrecken, um die Sicherheit des Behälters zu gewährleisten. Richtung der Oberflächentextur: In einigen Fällen ist es auch notwendig, die Richtung der Oberflächentextur zu berücksichtigen. Bei der Oberfläche von Teilen mit relativer Bewegung kann beispielsweise eine angemessene Richtung der Oberflächentextur den Reibungswiderstand verringern und die Glätte der Bewegung verbessern. Bei der Bearbeitung von Lagersitzgussteilen sollte die Richtung der Oberflächentextur des Lagerbefestigungslochs an die Drehrichtung des Lagers angepasst werden, um die Arbeitsleistung des Lagers zu optimieren.

Hallo! Willkommen auf der EMAR Firmenwebsite!

German

German » »

» »

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque