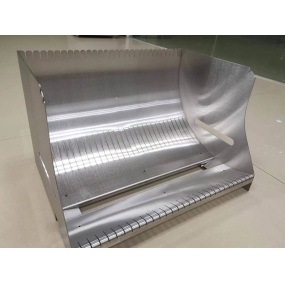

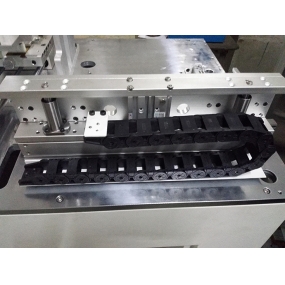

Bei der Verarbeitung von Verteilerkastenschränken ist die Vermeidung falscher Kanten (d. h. Probleme wie Unebenheiten, Unebenheiten oder Positionsabweichungen des Kastenkörpers) der Schlüssel zur Gewährleistung der Produktqualität und der Installationsgenauigkeit. Im Folgenden sind einige wirksame Präventivmaßnahmen aufgeführt: 1. Genaues Design in der Entwurfs- und Planungsphase: In der Entwurfsphase der Verteilerkastenschrankverarbeitung sollte sichergestellt werden, dass die Details wie Größe, Form und Schnittstelle des Verteilerkastenschranks genau sind, um die Fehlerquellen bei der Verarbeitung zu reduzieren. Vernünftige Materialauswahl: Wählen Sie je nach Einsatzumgebung und Anforderungen geeignete Materialien aus, um sicherzustellen, dass die Materialien eine ausreichende Festigkeit und Stabilität aufweisen, um Verformungen während der Verarbeitung und des Transports zu widerstehen.  II. Kontrolle des Bearbeitungsprozesses Präzises Schneiden: Bei der Verarbeitung von Verteilerkastenschränken werden hochpräzise Schneidgeräte (wie Laserschneidmaschinen, numerisch gesteuerte Stempel usw.) zum Schneiden verwendet, um sicherzustellen, dass die Materialgröße genau ist. Standardisierte Bedienung: Die Bediener sollten professionell geschult sein, mit den Betriebsverfahren der Ausrüstung und den Anforderungen der Bearbeitungstechnologie vertraut sein und in strikter Übereinstimmung mit den Standardverfahren arbeiten. Regelmäßige Kalibrierung der Ausrüstung: Regelmäßige Kalibrierung und Wartung der Bearbeitungsausrüstung, um die Genauigkeit und Stabilität der Ausrüstung zu gewährleisten und Verarbeitungsfehler durch Geräteprobleme zu vermeiden. III. Montage und Schweißen Präzise Montage: Während des Montageprozesses sollte sichergestellt werden, dass die Zusammenarbeit zwischen den verschiedenen Komponenten eng ist und die Position genau ist. Zur Verbesserung der Montagegenauigkeit werden spezielle Vorrichtungen und Positionierungswerkzeuge verwendet. Angemessenes Schweißen: Verteilerkastenschrankverarbeitung Für die zu schweißenden Teile sollten geeignete Schweißmethoden und -parameter ausgewählt werden, um die Schweißqualität zu gewährleisten. Gleichzeitig sollten angemessene Schweißsequenzen und Verformungskontrollmaßnahmen wie symmetrisches Schweißen, Profilschweißen usw. ergriffen werden, um Schweißverformungen und Fehlausrichtungen zu reduzieren. Nachbehandlung beim Schweißen: Nach Abschluss der Schweißung sollte die Schweißnaht poliert, gereinigt und andere Nachbearbeitungsarbeiten durchgeführt werden, um sicherzustellen, dass die Schweißnaht flach, schön und frei von Rissen, Schlackeneinschlüssen und anderen Mängeln ist. IV. Qualitätsprüfung und -kontrolle Strenge Kontrolle: Während des Verarbeitungs- und Montageprozesses sollten mehrere Qualitätsprüfpunkte eingerichtet werden, um die wichtigsten Abmessungen und die Qualität des Aussehens zu überprüfen. Wenn Probleme festgestellt werden, sollten sie rechtzeitig behoben werden, um sicherzustellen, dass die Produktqualität den Standardanforderungen entspricht. Rückverfolgbarkeit aufzeichnen: Einrichtung eines soliden Qualitätsaufzeichnungssystems zur Aufzeichnung der wichtigsten Parameter und Inspektionsergebnisse im Verarbeitungsprozess. Einfache Rückverfolgung der Ursache des Problems und kontinuierliche Verbesserung. V. Andere Vorsichtsmaßnahmen Transport und Lagerung: Während des Transports und der Lagerung sollten geeignete Maßnahmen ergriffen werden, um den Verteilerkastenschrank vor Beschädigung und Verformung zu schützen. Zum Beispiel die Verwendung von speziellen Verpackungskartons, Trägerplatten usw. Installation vor Ort: Bei der Installation vor Ort sollte der Vorgang streng nach den Installationsanweisungen und Zeichnungen durchgeführt werden. Stellen Sie sicher, dass die Einbauposition des Verteilerkastenschranks genau und fest festgelegt ist.

II. Kontrolle des Bearbeitungsprozesses Präzises Schneiden: Bei der Verarbeitung von Verteilerkastenschränken werden hochpräzise Schneidgeräte (wie Laserschneidmaschinen, numerisch gesteuerte Stempel usw.) zum Schneiden verwendet, um sicherzustellen, dass die Materialgröße genau ist. Standardisierte Bedienung: Die Bediener sollten professionell geschult sein, mit den Betriebsverfahren der Ausrüstung und den Anforderungen der Bearbeitungstechnologie vertraut sein und in strikter Übereinstimmung mit den Standardverfahren arbeiten. Regelmäßige Kalibrierung der Ausrüstung: Regelmäßige Kalibrierung und Wartung der Bearbeitungsausrüstung, um die Genauigkeit und Stabilität der Ausrüstung zu gewährleisten und Verarbeitungsfehler durch Geräteprobleme zu vermeiden. III. Montage und Schweißen Präzise Montage: Während des Montageprozesses sollte sichergestellt werden, dass die Zusammenarbeit zwischen den verschiedenen Komponenten eng ist und die Position genau ist. Zur Verbesserung der Montagegenauigkeit werden spezielle Vorrichtungen und Positionierungswerkzeuge verwendet. Angemessenes Schweißen: Verteilerkastenschrankverarbeitung Für die zu schweißenden Teile sollten geeignete Schweißmethoden und -parameter ausgewählt werden, um die Schweißqualität zu gewährleisten. Gleichzeitig sollten angemessene Schweißsequenzen und Verformungskontrollmaßnahmen wie symmetrisches Schweißen, Profilschweißen usw. ergriffen werden, um Schweißverformungen und Fehlausrichtungen zu reduzieren. Nachbehandlung beim Schweißen: Nach Abschluss der Schweißung sollte die Schweißnaht poliert, gereinigt und andere Nachbearbeitungsarbeiten durchgeführt werden, um sicherzustellen, dass die Schweißnaht flach, schön und frei von Rissen, Schlackeneinschlüssen und anderen Mängeln ist. IV. Qualitätsprüfung und -kontrolle Strenge Kontrolle: Während des Verarbeitungs- und Montageprozesses sollten mehrere Qualitätsprüfpunkte eingerichtet werden, um die wichtigsten Abmessungen und die Qualität des Aussehens zu überprüfen. Wenn Probleme festgestellt werden, sollten sie rechtzeitig behoben werden, um sicherzustellen, dass die Produktqualität den Standardanforderungen entspricht. Rückverfolgbarkeit aufzeichnen: Einrichtung eines soliden Qualitätsaufzeichnungssystems zur Aufzeichnung der wichtigsten Parameter und Inspektionsergebnisse im Verarbeitungsprozess. Einfache Rückverfolgung der Ursache des Problems und kontinuierliche Verbesserung. V. Andere Vorsichtsmaßnahmen Transport und Lagerung: Während des Transports und der Lagerung sollten geeignete Maßnahmen ergriffen werden, um den Verteilerkastenschrank vor Beschädigung und Verformung zu schützen. Zum Beispiel die Verwendung von speziellen Verpackungskartons, Trägerplatten usw. Installation vor Ort: Bei der Installation vor Ort sollte der Vorgang streng nach den Installationsanweisungen und Zeichnungen durchgeführt werden. Stellen Sie sicher, dass die Einbauposition des Verteilerkastenschranks genau und fest festgelegt ist.

Hallo! Willkommen auf der EMAR Firmenwebsite!

German

German » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque