Πόσα γνωρίζετε για την τεχνολογία βιομηχανικού σχεδιασμού; Η σφράγιση μετάλλων και η τεχνολογία ψυχρής σφράγισης χρησιμοποιούνται γενικά για να επεξεργαστούν τα φύλλα μετάλλων σε ρηχά κοίλα σχήματα ή κυρτά σχεδιαγράμματα. Έχει τα χαρακτηριστικά της γρήγορης ταχύτητας επεξεργασίας και της υψηλής ακρίβειας. Μπορεί να χρησιμοποιηθεί για να παραγάγει μια ποικιλία καθημερινών προϊόντων, από τα σώματα αυτοκινήτων στις παλέτες μετάλλων.

Υψηλό κόστος επεξεργασίας, υψηλό κόστος φορμών, και χαμηλό έως μέσο κόστος μονάδας

Τυπικές εφαρμογές: Αυτοκίνητα, καταναλωτικά προϊόντα, έπιπλα

Εφαρμογή · Παραγωγή μεγάλης κλίμακας

Ποιότητα επεξεργασίας · Υψηλή ποιότητα, ακριβής κάμψη

Σχετικές διαδικασίες: Βαθύ σχέδιο, Μεταλλική περιστροφή, κάμψη διαμόρφωσης

Κύκλος επεξεργασίας · Σύντομος κύκλος (1 δευτερόλεπτο έως 1 λεπτό)

Εισαγωγή διαδικασίας: Η σφράγιση μετάλλων είναι μια μέθοδος επεξεργασίας μετάλλων που βασίζεται στην πλαστική παραμόρφωση του μετάλλου.Χρησιμοποιεί καλούπια και εξοπλισμό σφράγισης για να εφαρμόσει πίεση στο μέταλλο φύλλων, προκαλώντας πλαστική παραμόρφωση ή διαχωρισμό του μετάλλου φύλλων, λαμβάνοντας έτσι τα μέρη (σφραγισμένα μέρη) με ορισμένα σχήματα, μεγέθη, και ιδιότητες. Η τεχνολογία σφράγισης διαδραματίζει σημαντικό ρόλο στη διαδικασία κατασκευής των αυτοκινήτων σωμάτων.

Η σφράγιση μετάλλων μπορεί να χρησιμοποιηθεί για να επεξεργαστεί ρηχά κοίλες μορφές μετάλλων, και οι απαιτήσεις επεξεργασίας για καλούπια είναι σχετικά υψηλές, και αυτή η διαδικασία είναι κατάλληλη μόνο για παραγωγή μεγάλης κλίμακας. Αυτή η διαδικασία έχει υψηλή ακρίβεια στην επεξεργασία και δεν υπάρχει σημαντική αλλαγή στο πάχος υλικού. Όταν η αναλογία μεταξύ βάθους και διαμέτρου μειώνεται, η διαδικασία κατεργασίας είναι πολύ παρόμοια με το βαθύ σχέδιο, και καμία από αυτές τις διαδικασίες κατεργασίας δεν μειώνει σημαντικά το πάχος του υλικού.

Η μαζική παραγωγή εξαρτημάτων απαιτεί την ολοκληρωμένη χρήση πολλαπλών διαδικασιών διαμόρφωσης και κοπής με βάση προοδευτικά εργαλεία. Μια σειρά φορμών είναι απαραίτητη στη γρήγορη επεξεργασία. Κατά τη διαδικασία της κατεργασίας μερών, μερικές φορές απαιτείται μια δεύτερη λειτουργία σε προηγουμένως διαμορφωμένα μέρη. Ορισμένα μέρη μπορεί να απαιτούν 5 ή περισσότερες λειτουργίες, γεγονός που αντικατοπτρίζει τον αριθμό των διαδικασιών που εμπλέκονται. Αυτή η διαδικασία μπορεί να επεξεργαστεί τα φύλλα μετάλλων σε κυλινδρικές, κωνικές, και ημισφαιρικές μορφές. Ο συχνός συνδυασμός σφράγισης και συμπίεσης κατά τη διαδικασία παρέχει ένα ευρύ φάσμα επιλογών για ολόκληρο το σχέδιο, όπως κατά την κατεργασία άκρων φλάντζας, ασύμμετρων πλήμνων, και σχημάτων με διατρήσεις, τα διακριτικά χαρακτηριστικά αυτής της διαδικασίας είναι εμφανή.

Τεχνική περιγραφή 000 @ 000

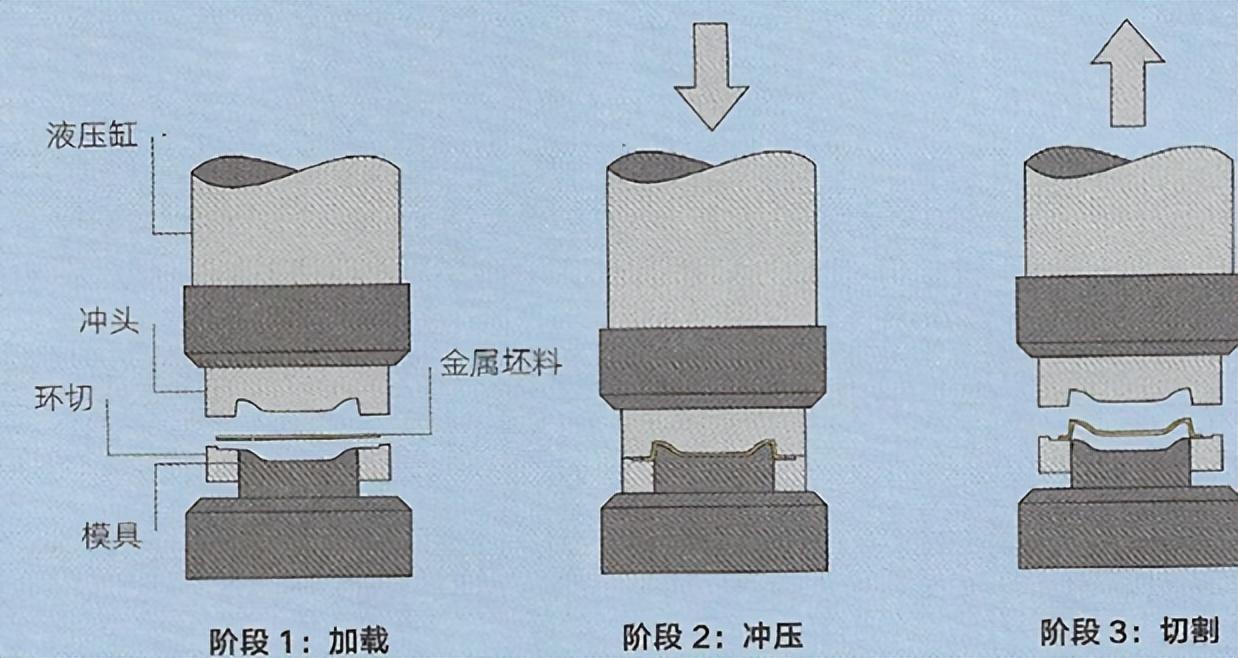

Η συγκεκριμένη διαδικασία της σφράγισης μετάλλων σε μια πρέσα διατρήσεων είναι να διαβιβάσει τη δύναμη στη διατρητική μηχανή μέσω ενός υδραυλικού κυλίνδρου ή μιας μηχανικής συσκευής (όπως μια πρέσα εκκέντρων). Γενικά, οι υδραυλικοί κύλινδροι επιλέγονται επειδή η πίεση τους κατανέμεται ομοιόμορφα σε ολόκληρο τον κύκλο σφράγισης, και εκείνοι που χρησιμοποιούν μηχανικές συσκευές έχουν επίσης μια θέση στη βιομηχανία επεξεργασίας μετάλλων.

Οι διατρήσεις και οι φόρμες είναι εξειδικευμένες και γενικά εκτελούν μόνο μια ενιαία λειτουργία διαμόρφωσης ή διάτρησης. Στη λειτουργία, οι μεταλλικοί σκελετοί φορτώνονται συνήθως στον πάγκο εργασίας. Στη συνέχεια σφίξτε τη διάτρηση και ολοκληρώστε τη διαδικασία διαμόρφωσης του μέρους με ένα κτύπημα.

Αφού ολοκληρωθεί η σχηματοποίηση, ο απογυμνωτής κινείται προς τα πάνω και σπρώχνει έξω το μέρος, στο οποίο σημείο το μέρος αφαιρείται. Μερικές φορές η διαμόρφωση μερών είναι μια συνεχής διαδικασία, και μετά την επεξεργασία, περνάει επίσης από μια διαδικασία σφράγισης. Αυτό είναι ευρέως γνωστό ως η συνεχής διαδικασία σχηματοποίησης.

Υπό αυτές τις συνθήκες επεξεργασίας, τα επεξεργασμένα μεταλλικά μέρη μεταφέρονται στο επόμενο στάδιο της επεξεργασίας. Αυτή η διαδικασία μπορεί να γίνει χειροκίνητα ή μέσω διαδρομών μεταφοράς. Τα περισσότερα συστήματα είναι αυτοματοποιημένα και διατηρούν υψηλές ταχύτητες επεξεργασίας. Το επόμενο βήμα μπορεί να περιλαμβάνει επεξεργασία πίεσης, σφράγιση, κύλιση, ή άλλη δευτερεύουσα επεξεργασία.

Η τυπική εφαρμογή της επεξεργασίας σφράγισης είναι πολύ εκτεταμένη. Η συντριπτική πλειοψηφία των μεγάλης κλίμακας τεχνικών επεξεργασίας μετάλλων στην αυτοκινητοβιομηχανία είναι σφράγιση ή εξώθηση, συμπεριλαμβανομένου του σώματος, της επένδυσης πορτών, και της άκρης.

Αυτή η διαδικασία χρησιμοποιείται για την επεξεργασία των σωμάτων μεταλλικών καμερών, των κινητών τηλεφώνων, των περιβλημάτων τηλεόρασης, των οικιακών συσκευών και των συσκευών αναπαραγωγής. Εξοπλισμός κουζίνας και γραφείου, εργαλεία και μαχαίρια χρησιμοποιούν επίσης αυτή τη διαδικασία. Το εξωτερικό σχήμα και η εσωτερική δομή των μερών μπορούν να υποβληθούν σε επεξεργασία χρησιμοποιώντας αυτή τη διαδικασία.

Η παραγωγή μικρών παρτίδων μερών με τη χρήση σχετικών διαδικασιών επιτυγχάνεται μέσω της επεξεργασίας μετάλλων φύλλων, της περιστροφής μετάλλων, ή της διαμόρφωσης κάμψης. Αυτές οι διαδικασίες μπορούν να παράγουν σχήματα παρόμοια με τη σφράγιση μετάλλων, αλλά απαιτούν υψηλές δεξιότητες εργασίας.

Αν και οι διαδικασίες σφράγισης και βαθιάς σχεδίασης είναι παρόμοιες, εξακολουθούν να υπάρχουν σημαντικές διαφορές. Όταν το βάθος του μέρους είναι μεγαλύτερο από 1/2 της διαμέτρου, το μέρος πρέπει να είναι επιμηκυμένο και το πάχος του τοίχου να μειωθεί. Αυτό απαιτεί σταδιακή και αργή λειτουργία για να αποφευχθεί το υπερβολικό τέντωμα και το σχίσιμο του υλικού.

Η υπερπλαστική σχηματοποίηση μπορεί να παραγάγει μεγαλύτερα και βαθύτερα μέρη χρησιμοποιώντας απλές λειτουργίες. Ωστόσο, αυτή η επεξεργασία περιορίζεται στο αργίλιο, το μαγνήσιο και το τιτάνιο επειδή απαιτεί το υλικό να έχει υπερπλαστικότητα.

Το μεταλλικό προφίλ που σχηματίζεται με την ποιότητα επεξεργασίας συνδυάζει την ολκιμότητα και τη δύναμη του μεταλλικού υλικού των μερών, ενισχύοντας την ακαμψία και τη φωτεινότητα.

Εάν οι απαιτήσεις επίδρασης επιφάνειας δεν είναι ιδιαίτερα αυστηρές, τα μέρη πρέπει μόνο να απομακρυνθούν ελαφρώς μετά από παραμόρφωση. Η αμμοβολή χρησιμοποιείται για τη μείωση της τραχύτητας επιφάνειας. Τα μέρη μπορούν επίσης να υποβληθούν σε περαιτέρω επεξεργασία μέσω του επιστρώματος σκονών, της βαφής ψεκασμού, ή της ηλεκτρολυτικής επιμετάλλωσης.

Οι δυνατότητες σχεδιασμού αναφέρονται στις μεθόδους γρήγορης και ακριβούς κατασκευής ρηχών κοίλων σχημάτων χρησιμοποιώντας μέταλλο φύλλων. Αυτή η τεχνική μπορεί να χρησιμοποιηθεί για κύκλους, τετράγωνα και πολύγωνα.

Τα λεπτά τοιχώματα μέρη μπορούν να ενισχυθούν με την προσθήκη πλευρών, τα οποία μπορούν επίσης να μειώσουν το βάρος και το κόστος επεξεργασίας. Επιλέγοντας κατάλληλα καλούπια μπορεί να επεξεργαστεί προφίλ με σύνθετες καμπύλες και σύνθετες επιφάνειες. Μια παρόμοια διαδικασία για να ολοκληρωθεί αυτό το έργο είναι η επεξεργασία μετάλλων φύλλων, αλλά απαιτεί εργαζόμενους με υψηλές τεχνικές δεξιότητες. Οι μαλακές φόρμες μπορούν να εφαρμοστούν στην επεξεργασία μετάλλων φύλλων και τη σφράγιση μετάλλων. Μια πλευρά αυτής της φόρμας αποτελείται από άκαμπτο λάστιχο, το οποίο μπορεί να εφαρμόσει επαρκή πίεση για να διαμορφώσει ένα κενό μετάλλων στη διάτρηση.

Εξετάσεις σχεδιασμού: Η επεξεργασία σφράγισης πραγματοποιείται σε κατακόρυφο άξονα. Ως εκ τούτου, η κοίλη γωνία διαμορφώνεται στη δεύτερη σφράγιση. Η δευτεροβάθμια σφράγιση περιλαμβάνει παραμόρφωση πίεσης, τέμνουσα επέκταση, και κύλιση.

Η πρώτη λειτουργία σφράγισης μπορεί μόνο να μειώσει τη διάμετρο του ελαττωματικού υλικού από 30%. Η συνεχής λειτουργία μπορεί να μειώσει τη διάμετρο από 20%. Αυτό σημαίνει ότι η επεξεργασία ορισμένων μερών απαιτεί ορισμένο αριθμό συνεχούς σφράγισης.

Στην τεχνολογία βαθιάς σχεδίασης, η διαδικασία συχνά περιορίζεται από την ικανότητα κατεργασίας της μηχανής Το μέγεθος του κρεβατιού μηχανών καθορίζει το μέγεθος του σκελετού και το κτύπημα καθορίζει το μήκος τεντώματος. Ο κύκλος επεξεργασίας καθορίζεται από το κτύπημα και την πολυπλοκότητα των μερών.

Το πάχος του σφραγισμένου ανοξείδωτου κυμαίνεται από 0.4 έως 2και είναι δυνατό να επεξεργαστεί έως 6παχιά πιάτα, αλλά επηρεάζεται από τη μορφή.

Πολλά φύλλα μετάλλων μπορούν να υποβληθούν σε επεξεργασία μέσω αυτής της διαδικασίας, όπως ο χάλυβας άνθρακα, το ανοξείδωτο, το αργίλιο, το μαγνήσιο, το μπολ, ο χαλκός, ο ορείχαλκος, και ο ψευδάργυρος.

Το κόστος επεξεργασίας είναι σχετικά υψηλό λόγω της ανάγκης για υψηλής αντοχής καλούπια μετάλλων κατά τη διάρκεια της επεξεργασίας. Οι ημιάκαμπτες λαστιχένιες φόρμες έχουν χαμηλότερο κόστος, αλλά εξακολουθούν να απαιτούν εργαλεία μετάλλων μονής όψης και είναι κατάλληλες μόνο για παραγωγή μικρής κλίμακας.

Ο κύκλος επεξεργασίας είναι πολύ σύντομος, και τα μέρη 1 έως 100 μπορούν να υποβληθούν σε επεξεργασία μέσα σε ένα λεπτό. Η αντικατάσταση και η ρύθμιση φορμών απαιτεί ένα ορισμένο χρονικό διάστημα.

Το κόστος εργασίας είναι σχετικά χαμηλό λόγω του υψηλού βαθμού αυτοματοποίησης. Το γυάλισμα θα αυξήσει σημαντικά το κόστος εργασίας.

Όλα τα απόβλητα μπορούν να ανακυκλωθούν λόγω περιβαλλοντικών επιπτώσεων. Η τεχνολογία σφράγισης μετάλλων μπορεί να χρησιμοποιηθεί για να παραγάγει ανθεκτικά στοιχεία.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque