Bajo la ola de la Industria 4,0, los tornos de control numérico CNC están remodelando los estándares de mecanizado de precisión a través de actualizaciones inteligentes. La nueva generación de equipos integra profundamente algoritmos de IA, gemelos digitales y tecnologías de Internet de las cosas para llevar la precisión del mecanizado a una nueva altura a nivel nano.

El centro de decisión inteligente impulsa la evolución de precisión

El centro de decisión inteligente impulsa la evolución de precisión

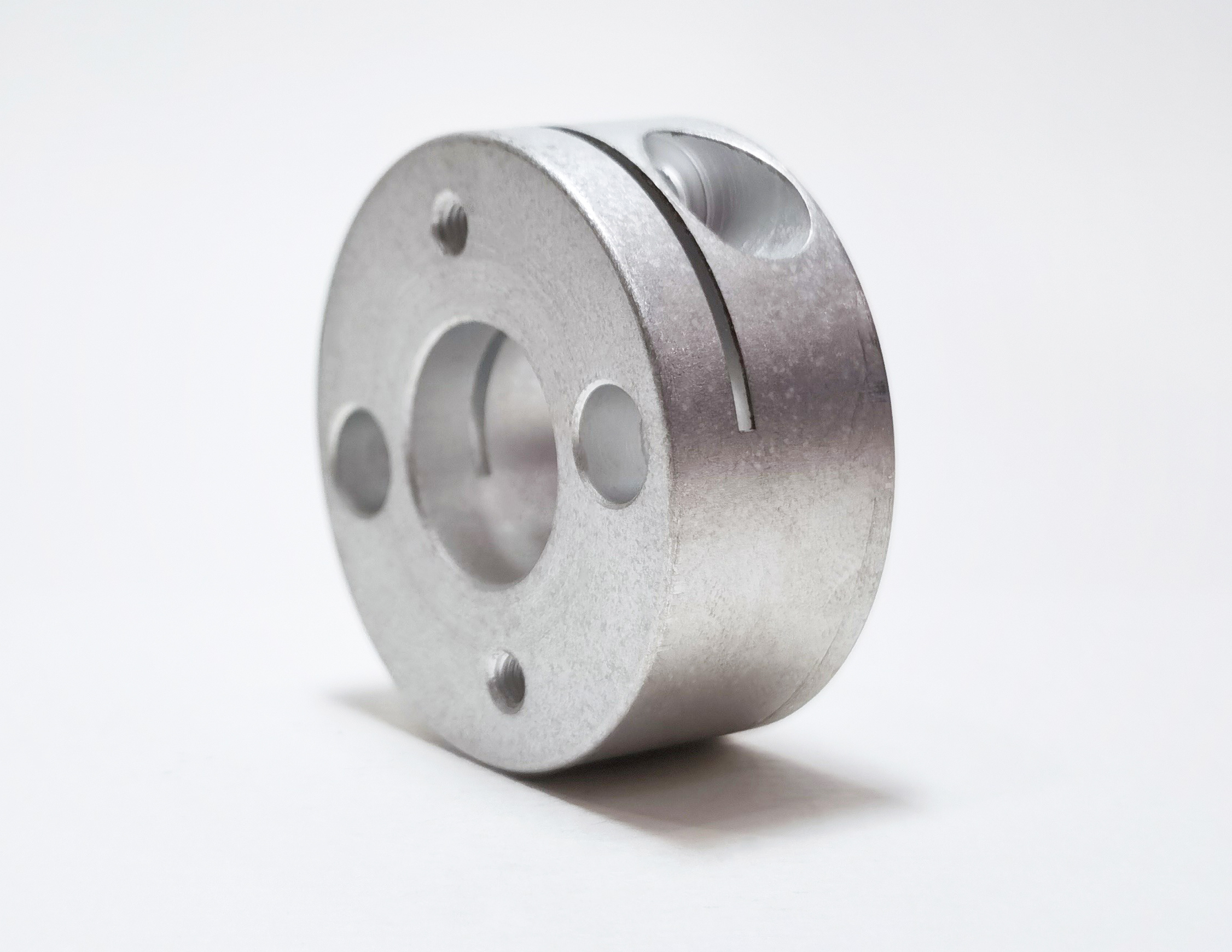

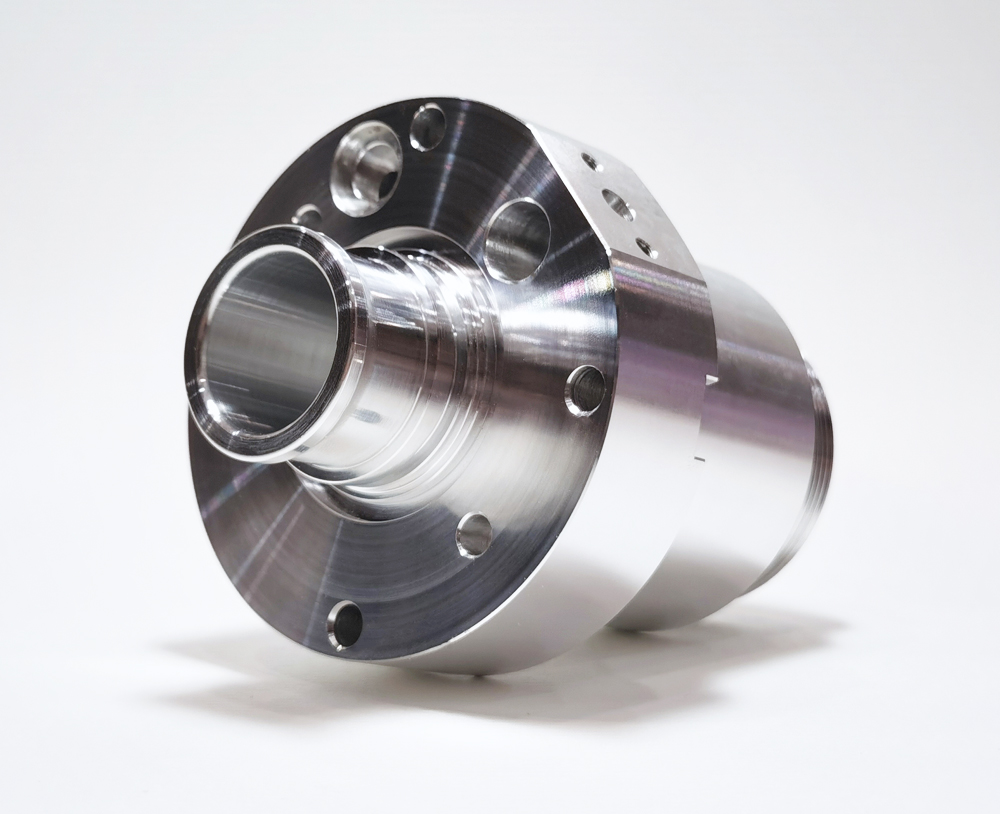

Basado en la plataforma de computación de bordes, el torno está equipado con con un sistema de fusión multisensor para recolectar más de 120 parámetros dinámicos como vibración y deformación térmica en tiempo real. El modelo de predicción construido por aprendizaje automático puede compensar automáticamente la deformación microscópica de 0,001mm, y la rugosidad de la superficie puede alcanzar Ra0,2μm, que es 5 veces mayor que la del equipo tradicional.

El mecanizado adaptativo rompe los límites del proceso

El mecanizado adaptativo rompe los límites del proceso

El innovador sistema de identificación de materiales combinado con tecnología de detección de emisión acústica permite al torno identificar automáticamente las características del material de la pieza de trabajo. Con el esquema de parámetros de nivel de millones en la base de datos de procesos, la estrategia de corte se puede ajustar dinámicamente para lograr un aumento del 40% en la eficiencia de difficult-to-machine materiales como aleaciones de titanio y un aumento del 35% en la vida útil de la herramienta.

El Mantenimiento Predictivo Reconstruye La Resiliencia De La Producción

Después de que el equipo se conecta al Internet Industrial de las Cosas, la simulación del ciclo de vida completo se lleva a cabo a través del gemelo digital. El algoritmo de IA anticipa el 78% de las fallas potenciales con 2 semanas de anticipación y reduce los costos de mantenimiento en un 30%. Después de que una empresa de autopartes aplicó el esquema, la tasa de utilización integral del equipo saltó del 68% al 89%.

La colaboración hombre-máquina define la fábrica del futuro

La colaboración hombre-máquina define la fábrica del futuro

La interfaz de realidad aumentada está perfectamente conectada con el robot colaborativo, y el operador puede completar la programación de piezas complejas a través del control por gestos. La medición real de una empresa de fabricación de aviación muestra que el nuevo torno inteligente ha reducido el ciclo de producción de prueba de nuevos productos en un 60%, y la tasa de aprobación del primer lote de muestras ha superado el 99,8%.

Esta revolución inteligente no solo actualiza el registro de precisión del mecanizado, sino que también forja los tornos CNC en puntos finales inteligentes perceptibles y pensantes a través de un sistema de toma de decisiones basado en datos, proporcionando soporte de equipo central para la fabricación de alta gama.

English

English Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole