El procesamiento de chapa es una tecnología común de procesamiento de metales, ampliamente utilizada en la fabricación de maquinaria, equipos electrónicos, automoción, aeroespacial y otros campos. Dado que el procesamiento de chapa implica múltiples eslabones, como cortar, doblar, soldar, tratar superficies, etc., el control de calidad es particularmente importante. Las siguientes son medidas comunes de control de calidad en el procesamiento de chapa, que cubren todos los eslabones, desde las materias primas hasta los productos terminados.

1. Control de calidad de las materias primas

La calidad de las materias primas afecta directamente a la calidad de los productos de procesamiento de chapa metálica. Por lo tanto, se requiere una estricta inspección de calidad de las materias primas antes del procesamiento.

Selección de materiales: Elija materiales adecuados según los requisitos del producto, como acero laminado en frío, acero inoxidable, aleación de aluminio, etc. Asegúrese de que el grado, la especificación, el grosor, etc. del material cumplan con los requisitos de diseño.

Inspección de apariencia: compruebe si hay arañazos, óxido, grietas y otros defectos en la superficie del material.

Inspección dimensional: Utilice pinzas, micrómetros y otras herramientas para medir el grosor, el ancho, la longitud y otras dimensiones de los materiales para garantizar el cumplimiento con de los requisitos.

Prueba de materiales: Detecta la composición química de los materiales a través de espectrómetros y otros equipos para garantizar que los materiales cumplen con los estándares.

2. Control de calidad del proceso de corte

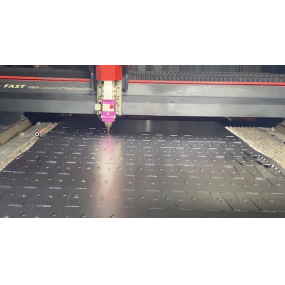

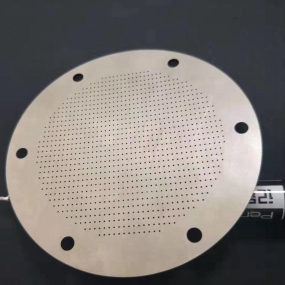

El corte es el primer paso en el procesamiento de chapa metálica, y los métodos de corte comunes incluyen corte por láser, corte por plasma y corte de máquina cizalladora.

Calibración del equipo: Calibre regularmente el equipo de corte para garantizar la precisión del corte. Por ejemplo, el sistema de ruta óptica de la máquina de corte por láser, la verticalidad del cabezal de corte, etc. deben revisarse regularmente.

Optimización de los parámetros de corte: ajuste la velocidad de corte, la potencia, la presión del aire y otros parámetros según el grosor y la dureza del material para evitar defectos como rebabas y bordes quemados.

Inspección dimensional: después del corte, use una herramienta de medición para verificar si las dimensiones de la pieza cumplen con con los requisitos de dibujo, especialmente las dimensiones clave y las tolerancias.

Inspección de la calidad de la superficie: compruebe si el filo es liso, si hay rebabas, grietas y otros defectos.

3. Control de calidad del proceso de doblado

El doblado es una parte importante del procesamiento de chapa, que afecta directamente la forma y la precisión dimensional del producto.

Selección del molde: elija el molde adecuado según el grosor del material y el ángulo de flexión para asegurarse de que no se produzcan grietas o deformaciones durante el proceso de flexión.

Calibración del equipo: Calibre regularmente los bloques deslizantes y las mesas de trabajo de la máquina dobladora para garantizar la precisión de los ángulos y dimensiones de flexión.

Configuración de parámetros de flexión: Establezca la presión de flexión, la velocidad y otros parámetros de acuerdo con las características del material para evitar una deformación excesiva o un rebote del material.

Inspección de dimensiones: una vez completada la flexión, use reglas angulares, pinzas y otras herramientas para verificar si el ángulo de flexión, la longitud, la altura y otras dimensiones cumplen con los requisitos.

Inspección de apariencia: compruebe si hay grietas, deformaciones, hendiduras y otros defectos en la parte de flexión.

4. Control de calidad del proceso de soldadura

La soldadura es un método de conexión común en el procesamiento de chapa metálica, y la calidad de la soldadura afecta directamente la resistencia y la apariencia del producto.

Selección del proceso de soldadura: elija el proceso de soldadura adecuado de acuerdo con las características del material y los requisitos del producto, como soldadura por arco de argón, soldadura por resistencia, soldadura láser, etc.

Optimización de parámetros de soldadura: ajuste la corriente de soldadura, el voltaje, la velocidad y otros parámetros para garantizar la calidad de la soldadura y evitar defectos como poros, inclusiones de escoria y grietas.

Inspección de soldadura: use inspección visual, inspección de penetración, inspección ultrasónica y otros métodos para verificar la calidad de la soldadura para garantizar que la soldadura esté libre de defectos.

Inspección dimensional: comprueba si el tamaño de las piezas soldadas cumple los requisitos, especialmente la deformación de las piezas soldadas.

Tratamiento de la superficie: una vez completada la soldadura, la soldadura se pule y pule para garantizar que la superficie sea lisa y plana.

5. Control de calidad del tratamiento superficial

5. Control de calidad del tratamiento superficial

El tratamiento de la superficie es el último paso en el procesamiento de chapa metálica, que afecta directamente la apariencia y la resistencia a la corrosión del producto.

Pre-tratamiento: Antes del tratamiento de la superficie, las piezas deben ser pretratadas con eliminación de aceite, eliminación de óxido, fosfatación, etc., para garantizar que la superficie esté limpia.

Control de calidad de pulverización: la presión de pulverización, la distancia, la velocidad y otros parámetros deben controlarse para garantizar un recubrimiento uniforme, sin flacidez ni fugas.

Control de calidad de galvanoplastia: durante la galvanoplastia, la densidad de corriente, la temperatura, el tiempo y otros parámetros deben controlarse para garantizar un espesor de recubrimiento uniforme y una fuerte adhesión.

Inspección de revestimiento: use un medidor de espesor para verificar si el espesor del revestimiento cumple con los requisitos y verifique la adherencia del revestimiento a través de una prueba de rayado.

Inspección de apariencia: compruebe si las piezas tratadas en la superficie tienen defectos como diferencia de color, burbujas y partículas.

6. Inspección y embalaje de productos terminados

Una vez que se completa el procesamiento de chapa, el producto terminado debe inspeccionarse para asegurarse de que cumple con los requisitos de diseño y los estándares del cliente.

Inspección dimensional: Utilice una máquina de medición de coordenadas, una pinza y otras herramientas para medir todas las dimensiones clave del producto terminado para garantizar el cumplimiento con de los requisitos de dibujo.

Inspección funcional: Realizar pruebas funcionales en productos terminados, como pruebas de montaje, pruebas de resistencia, etc., para garantizar que el producto se pueda utilizar normalmente.

Inspección de apariencia: compruebe la superficie del producto terminado en busca de arañazos, abolladuras, diferencias de color y otros defectos para asegurarse de que la calidad de apariencia cumpla con los requisitos.

Protección del embalaje: Elija el material de embalaje adecuado de acuerdo con las características del producto para asegurarse de que el producto no se dañe durante el transporte. Para materiales fácilmente corrosivos, se requiere un tratamiento a prueba de humedad y óxido.

El contenido del artículo proviene de Internet. Si tienes alguna pregunta, ¡ponte en contacto conmigo para eliminarla!

English

English Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole