El contenido principal de la etapa de preparación del Mecanizado cnc, la programación cnc, es uno de los contenidos principales de la etapa de preparación del mecanizado cnc, que generalmente incluye el análisis de dibujos de piezas y la determinación del proceso de procesamiento; Calcular la trayectoria del cuchillo y obtener los datos de la posición del cuchillo; Escribir programas de mecanizado cnc; Hacer medios de control; El procedimiento de corrección y el primer corte de prueba. Hay dos métodos: programación manual y programación automática. En resumen, es todo el proceso, desde el dibujo de la pieza hasta la obtención del programa de mecanizado cnc.

Programación manual

Definición

La programación manual significa que todas las etapas de la programación se completan manualmente. Utilizando herramientas de cálculo generales, a través de varios métodos de cálculo de funciones triangulares, se realiza manualmente el cálculo de la trayectoria de la herramienta y se compilan las instrucciones.

Este método es relativamente simple, fácil de dominar y más adaptable. Piezas utilizadas para el procesamiento sin moldes.

Pasos de programación

Proceso CNC para completar manualmente el procesamiento de piezas

Análisis de dibujos de piezas

Tomar decisiones de proceso

Determinar la ruta de procesamiento

Selección de parámetros de proceso

Calcular los datos de las coordenadas de la trayectoria del cuchillo

Escribir una lista de programas de Mecanizado CNC

Procedimiento de verificación

Programación manual

Simulación de la pista de cuchillo

Ventajas

Se utiliza principalmente para el procesamiento de piezas de mecanizado puntual (como perforación, agujero de bisagra) o geometría simple (como ranura plana y cuadrada), con pequeña cantidad de cálculo, número limitado de segmentos del programa y programación intuitiva y fácil de lograr.

Deficiencias

Para las piezas con superficies libres espaciales y cavidades complejas, el cálculo de los datos de trayectoria de la herramienta es bastante engorroso, la carga de trabajo es grande, es muy fácil cometer errores, y es difícil de corregir, y algunos ni siquiera se pueden completar en absoluto.

Programación automática

Edición

Definición

Para las piezas con formas geométricas complejas, es necesario utilizar el lenguaje CNC prescrito por la computadora para escribir el programa fuente de la pieza, y después del procesamiento, se genera el programa de procesamiento, que se llama programación automática.

Con el desarrollo de la tecnología cnc, el sistema CNC avanzado no solo proporciona funciones generales de preparación y funciones auxiliares para la programación del usuario, sino que también proporciona medios para expandir la función CNC para la programación. La programación de parámetros del sistema CNC fanuc6m es flexible en aplicaciones, libre en forma, con expresiones de lenguaje avanzado informático, operaciones lógicas y procesos de programa similares, lo que hace que el programa de mecanizado sea simple y fácil de entender, y realiza funciones difíciles de lograr en la programación ordinaria.

La programación cnc, al igual que la programación por computadora, también tiene su propio & '; El idioma & kum;, Pero una diferencia es que ahora las computadoras han llegado a ocupar el mercado global con las ventanas de Microsoft como ventaja absoluta. las máquinas CNC son diferentes y no han crecido hasta ese punto de ser comunes entre sí, es decir, su brecha de hardware hace que sus sistemas CNC no sean compatibles entre sí por un tiempo. así que cuando voy a procesar un blanco, primero tengo que usar qué modelo de sistema utilizan las máquinas CNC que ya tenemos.

Software de uso común

1) UG

Unigraphics es un conjunto de software paramétrico tridimensional desarrollado por la compañía estadounidense unigraphics Solutions que integra funciones cad, cam y cae. es el software de alta gama de diseño, análisis y fabricación asistida por computadora más avanzado de la actualidad para aeroespacial, automoción, barcos, Maquinaria General y electrónica y otros campos industriales.

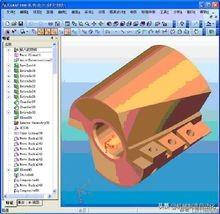

El software ug ocupa una posición de liderazgo en el campo de la cam, generado por la compañía estadounidense Maddow aircraft, y es la herramienta de programación preferida para el Mecanizado CNC de piezas de aeronaves.

Ventajas de UG

Proporciona un camino de herramienta confiable y preciso

Se puede procesar directamente en superficies y entidades.

Con una buena interfaz de usuario, los clientes también pueden diseñar una variedad de métodos de procesamiento de la interfaz por sí mismos, lo que facilita el diseño y la combinación de rutas de herramientas eficientes.

Biblioteca completa de herramientas

Función de gestión de la Biblioteca de parámetros de procesamiento

Incluye fresado de dos a cinco ejes, fresado de torno, Corte de alambre

Gestión de grandes almacenes de herramientas

Corte simulado sólido

Funciones como el procesador trasero universal

Función de fresado de alta velocidad

Plantilla de personalización cam

2) Catia

CATIA es un producto lanzado por la compañía francesa dassault, y el desarrollo y diseño de aviones de combate de la serie legal phantom, Boeing 737 y 777 utilizan catia.

Catia tiene una fuerte función de modelado de superficie, está a la vanguardia de todo el software 3D CAD y es ampliamente utilizado en empresas e institutos aeroespaciales nacionales para reemplazar gradualmente a UG como la primera opción para el diseño de superficies complejas.

Catia tiene una fuerte capacidad de programación y puede cumplir con los requisitos de Mecanizado CNC de piezas complejas. Algunas áreas adoptan el modelado de diseño catia, el procesamiento de programación ug, la combinación de los dos, el uso combinado.

③ Pro / e sí

El software desarrollado por PTC (parametric Technology co., ltd.) es el sistema CAD / CAM tridimensional más popular del mundo. Se utiliza ampliamente en electrónica, maquinaria, moldes, diseño industrial y juguetes y otras industrias civiles. Tiene muchas funciones, como diseño de piezas, montaje de productos, desarrollo de moldes, Mecanizado CNC y diseño de modelado.

Pro / e se utiliza ampliamente en las empresas del Sur de china, el modelado de diseño adopta pro - e, y el procesamiento de programación adopta mastercam y Cimatron son prácticas comunes.

Pro/E

4 Cimatron

El sistema Cimatron CAD / CAM es un producto CAD / CAM / PDM de la compañía israelí Cimatron y es un sistema que implementó todas las funciones de CAD / CAM tridimensional en una plataforma de microcomputadoras antes. El sistema proporciona una interfaz de usuario relativamente flexible, excelente modelado tridimensional, dibujo de ingeniería, Mecanizado CNC integral, diversas interfaces de datos generales y especiales y gestión integrada de datos de productos. El sistema Cimatron CAD / CAM es muy popular en la industria internacional de fabricación de moldes, y la industria nacional de fabricación de moldes también se utiliza ampliamente.

CIMARRON (2)

⑤ mastercam

El software CAD / CAM basado en la plataforma PC desarrollado por la compañía estadounidense CNC tiene un modelado geométrico conveniente e intuitivo mastercam, que proporciona el entorno ideal necesario para diseñar la forma de la pieza, y su potente y estable función de modelado puede diseñar piezas curvas y curvas complejas. Mastercam tiene una fuerte función de mecanizado en bruto de superficie y acabado de superficie. hay muchas opciones para el mecanizado de superficie, que puede cumplir con los requisitos de mecanizado de superficie de piezas complejas, al tiempo que tiene una función de mecanizado multieje. Debido a su bajo precio y excelente rendimiento, se ha convertido en la primera opción para el software de programación CNC en la industria civil nacional.

6) featurecam

El software cam totalmente funcional basado en características, el nuevo concepto de características, el reconocimiento de características súper fuerte, la Biblioteca de materiales basada en la base de conocimiento de procesos, la Biblioteca de herramientas, el modo de programación basado en tarjetas de proceso de navegación de iconos desarrollado por delcam en los Estados Unidos. El software de todo el módulo, desde la fresado de 2 a 5 ejes hasta el mecanizado compuesto de fresado a la vuelta, desde el mecanizado de superficie curva hasta el mecanizado de corte por cable, proporciona una solución integral para la programación del taller. La función de edición posterior al software delcam es relativamente buena.

Algunas empresas manufactureras nacionales se están introduciendo gradualmente para satisfacer las necesidades del desarrollo de la industria y son productos emergentes.

Featurecam (2)

7 ingenieros de fabricación caxa

El ingeniero de fabricación caxa es un producto cam producido en todo el país lanzado por Beijing Beihang Haier software co., ltd., que ocupa un lugar en el mercado nacional de Cam para el software cam nacional. Como excelente Representante y marca conocida de software de propiedad intelectual independiente en el campo de la información manufacturera en china, caxa se ha convertido en un líder y proveedor importante en la industria CAD / CAM / PLM de china. El ingeniero de fabricación caxa es un software de programación de Mecanizado CNC de fresadora y centro de Mecanizado CNC de dos a cinco ejes con buen rendimiento de proceso. El software tiene un rendimiento superior y un precio moderado, y es muy popular en el mercado nacional.

8 edgecam

Software de programación CNC Profesional inteligente producido por la Compañía Británica pathtrace, que se puede aplicar a

EdgeCAM

Programación de máquinas CNC como torneado, fresado y Corte de alambre. De acuerdo con las características actuales del mecanizado de superficies tridimensionales complejas, edgecam ha diseñado métodos de mecanizado más convenientes y confiables, que son populares en la industria manufacturera europea y estadounidense. British Road está desarrollando y operando el mercado chino, ofreciendo más opciones a los clientes de la industria manufacturera nacional.

9 vericuttericut

Un software avanzado de simulación de Mecanizado CNC especial producido por la compañía estadounidense cgtech. Vericut utiliza tecnología avanzada de visualización tridimensional y realidad virtual, y la simulación del proceso de Mecanizado CNC ha alcanzado un nivel extremadamente realista. No solo se pueden mostrar imágenes tridimensionales en color de herramientas que cortan espacios en blanco para formar piezas.

VERICUTVERICUT

Todo el proceso también puede mostrar el mango del cuchillo, la pinza, e incluso el proceso de funcionamiento de la máquina herramienta y el entorno virtual de la fábrica también se pueden simular, y su efecto es como ver un video de la máquina herramienta CNC procesando piezas en la pantalla.

Los programadores importan varios programas de Mecanizado CNC generados en el software de programación en vericuttericut, que los verifica, lo que puede detectar errores de cálculo generados en la programación de software original y reducir la tasa de accidentes de mecanizado causados es es por errores de programa en el mecanizado. En la actualidad, muchas empresas nacionales fuertes han comenzado a introducir este software para enriquecer el sistema de programación CNC existente y han logrado buenos resultados.

Con el rápido desarrollo de la tecnología manufacturera, el desarrollo y el uso del software de programación CNC también han entrado en una nueva etapa de rápido desarrollo, con nuevos productos interminables y módulos funcionales cada vez más refinados, pero los artesanos pueden diseñar fácilmente procesos de Mecanizado CNC científicos, razonables y personalizados en microcomputadoras, lo que hace que la programación de Mecanizado CNC sea más fácil y conveniente.

(10) powermills

Powermill es un sistema de software de programación de Mecanizado CNC potente y rico en estrategias de mecanizado producido por la Compañía Británica delcam Plc. Adopta una nueva interfaz de usuario de ventanas chinas para proporcionar una estrategia de procesamiento perfecta. Ayudar a los usuarios a producir el mejor esquema de mecanizado, mejorando así la eficiencia del mecanizado, reduciendo el recorte manual, generando rápidamente rutas de mecanizado gruesas y finas, y la modificación y el nuevo cálculo de cualquier esquema se completan casi instantáneamente, reduciendo el tiempo de cálculo de la ruta de mecanizado en un 85%, y realizando una inspección y exclusión completa de interferencia del Mecanizado CNC de 2 - 5 ejes, incluyendo mango de cuchillo y clip de cuchillo. Con una simulación integrada de la entidad de procesamiento, es conveniente para los usuarios comprender todo el proceso de procesamiento y los resultados del procesamiento antes del procesamiento, ahorrando tiempo de procesamiento.

Pasos básicos

1. analizar el dibujo de la pieza para determinar el proceso tecnológico

Analizar la forma, el tamaño, la precisión, el material y el blanco requeridos por el dibujo de la pieza, y aclarar el contenido y los requisitos de procesamiento; Determinar el plan de procesamiento, la ruta del cuchillo, los parámetros de corte y la selección de herramientas y accesorios.

Dao Road (3 hojas)

2. cálculo numérico

De acuerdo con el tamaño geométrico de la pieza, la ruta de procesamiento, se calculan el punto de partida, el punto final y las coordenadas del Centro del arco de los elementos geométricos en el contorno de la pieza.

Escribir programas de procesamiento

Después de completar los dos pasos anteriores, se escribe la lista de programas de mecanizado de acuerdo con el Código de instrucciones funcionales y el formato de segmento de programa utilizado por el sistema cnc.

4 introducir el programa en el sistema CNC

La entrada del programa se puede introducir directamente en el sistema CNC a través del teclado o en el sistema CNC a través de la interfaz de comunicación por computadora.

5. procedimientos de inspección y Corte de prueba de la primera pieza

Utilizando la función de visualización gráfica proporcionada por el sistema cnc, se verifica la corrección de la trayectoria de la herramienta. Realizar el primer corte de prueba de la pieza de trabajo, analizar las causas del error y corregirlo a tiempo hasta que se prueben las piezas calificadas.

Aunque el lenguaje de programación y las instrucciones de cada sistema CNC son diferentes, también hay muchas similitudes entre ellos.

Código funcional

Edición

La función de las palabras y las palabras

1. caracteres y códigos

Los caracteres son algunos de los símbolos utilizados para organizar, controlar o representar datos, como números, letras, puntuación, operadores matemáticos, etc. Dos códigos estándar son ampliamente utilizados a nivel internacional:

1) código estándar de la Organización Internacional de Normalización ISO

2) EIA American Electronic Industry Association Standard Code

2 palabras

En los programas de mecanizado cnc, las palabras se refieren a una serie de caracteres dispuestos de acuerdo con las regulaciones, almacenados, transmitidos y operados como una unidad de información. La palabra está compuesta por una letra en inglés y varios números decimales posteriores, que se llaman caracteres de Dirección.

Por ejemplo: "x2500" es una palabra, X es el carácter de dirección y el número "2500" es el contenido de la Dirección. (en el sistema fanuc, si el valor en la Dirección tiene un punto decimal, significa que es una unidad milimétrica, y si no tiene un punto decimal, significa que es una unidad de micras. por ejemplo, x2500. Indica que la coordenada X es de 2500 mm x2500 indica que la coordenada X es de 2500 micras)

La función de la palabra Gui

Cada palabra que constituye el segmento tiene su significado funcional específico, y lo siguiente se introduce principalmente en las especificaciones del sistema CNC fanuc - 0m.

1) número de orden n

El número de secuencia también se conoce como el número de sección del programa o el número de serie de la sección del programa. El número de secuencia se encuentra al frente del segmento del programa y consta de la palabra número de secuencia n y los números posteriores. Su función es corregir, saltar condicionalmente, fijar el ciclo, etc. Debe usarse a intervalos, como n10 N20 n30...... (el número de programa solo sirve para marcar, no tiene sentido práctico)

2) preparar la palabra funcional G

El carácter de dirección para preparar la palabra funcional es g, también conocido como función g o instrucción g, que es una instrucción utilizada para establecer la forma en que funciona la máquina herramienta o el sistema de control. G00~G99

Palabras de tamaño

Las palabras de tamaño se utilizan para determinar la posición de las coordenadas del punto final del Movimiento de la herramienta en la máquina herramienta.

Entre ellos, el primer grupo de x, y, z, u, v, w, p, q, R se utiliza para determinar el tamaño de las coordenadas rectas del punto final; El segundo grupo a, b, c, D y E se utiliza para determinar el tamaño de las coordenadas angulares del punto final; El tercer grupo de i, J y k se utiliza para determinar el tamaño de las coordenadas del Centro del círculo del contorno del arco. En algunos sistemas cnc, también se puede usar la instrucción P para suspender el tiempo, el radio del arco con la instrucción r, etc.

③ palabra de función de alimentación F

El carácter de dirección de la palabra de función de alimentación es f, también conocido como función f o instrucción f, que se utiliza para especificar la velocidad de alimentación del Corte. Para los tornos, F se puede dividir en dos tipos: alimentación por minuto y alimentación por revolución del eje principal. para otras máquinas cnc, generalmente solo se utiliza alimentación por minuto. La instrucción F se utiliza a menudo en el segmento del programa de corte de hilos para instruir la Guía del hilo.

⑤ palabra funcional de velocidad del eje principal s

El carácter de dirección de la palabra de función de velocidad del eje principal es s, también conocido como función s o instrucción s, que se utiliza para especificar la velocidad del eje principal. La unidad es R / min.

6) palabra funcional de cuchillo t

El carácter de dirección de la palabra de función del cuchillo es t, también conocido como función t o instrucción t, que se utiliza para especificar el número del cuchillo utilizado en el procesamiento, como t01. Para los tornos cnc, las cifras posteriores también se utilizan para especificar la compensación de longitud de la herramienta y la compensación del radio de la punta de la herramienta, como t0101.

7) palabra funcional auxiliar m

El carácter de dirección de la palabra función auxiliar es m, y el número posterior es generalmente un número entero positivo de 1 a 3 dígitos, también conocido como función m o instrucción m, que se utiliza para especificar la acción del interruptor del dispositivo auxiliar de la máquina cnc, como m00 a m99.

Formato del programa

Edición

Formato del segmento

Un programa de Mecanizado CNC se compone de varios segmentos de programa. El formato del segmento se refiere a la forma de organización de palabras, caracteres y datos en el segmento. Ejemplo de formato de segmento:

N30 g01 x88.1 y30.2 f500 s3000 t02 m08;

N40 X90; (en este párrafo del procedimiento se omite la palabra de renovación "g01, Y30.2,F500,S3000,T02,M08”, Pero su función sigue siendo válida)

En el párrafo del procedimiento, deben aclararse los elementos que componen el párrafo del procedimiento:

Objetivo en movimiento: valores de coordenadas del punto final x, y, z;

¿ a lo largo de qué trayectoria se mueve: prepare la palabra funcional g;

Velocidad de alimentación: palabra de función de alimentación f;

Velocidad de corte: la palabra funcional de velocidad del eje principal s;

Uso de herramientas: palabra funcional de herramienta t;

Acción auxiliar de la máquina herramienta: palabra funcional auxiliar m.

Formato del programa

1) inicio y fin del programa

Los caracteres de inicio y final del programa son el mismo carácter, en el Código ISO es, en el Código EIA es ep, y se debe escribir en una sola columna.

2) Cheng xuming

El nombre del programa tiene dos formas: una es la letra inglesa o (%op) y 1 a 4 enteros positivos; El otro es el nombre del programa que comienza con una letra en inglés y se mezcla con múltiples caracteres alfanuméricos (como test1, etc.). En general, se requiere un párrafo separado.

3) sujetos procesales

El cuerpo principal del procedimiento está compuesto por varios párrafos del procedimiento. Cada párrafo generalmente representa una línea..

4) fin del procedimiento

Al final del programa se pueden usar instrucciones m02 o m30. En general, se requiere un párrafo separado.

Ejemplos del formato general del programa de procesamiento:

% / / inicial

O2000 / / nombre del programa

N10 g54 g00 x10.0 y20.0 m03 s1000 / / cuerpo principal del programa

N20 G01 X60.0 Y30.0 F100 T02 M08

N30 X80.0

......

N200 M30 / / fin del procedimiento

% / / final

Coordenadas de la máquina herramienta

Edición

Determinar el sistema de coordenadas

1) disposiciones sobre el movimiento relativo de las máquinas herramienta

En la máquina herramienta, Siempre pensamos que la pieza de Trabajo está estática y que el cuchillo está en movimiento. De esta manera, el programador puede determinar el proceso de procesamiento de la máquina herramienta de acuerdo con el dibujo de la pieza sin considerar el movimiento específico de la pieza de trabajo y la herramienta en la máquina herramienta.

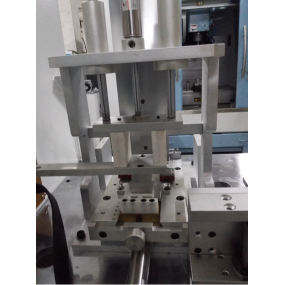

Centro de procesamiento

2) disposiciones sobre el sistema de coordenadas de la máquina herramienta

La relación entre los ejes de coordenadas x, y Y Z en el sistema de coordenadas de la máquina herramienta estándar se determina por el sistema de coordenadas cartesianas de la mano derecha.

En las máquinas cnc, la acción de la máquina está controlada por el dispositivo cnc. para determinar el Movimiento de formación y el movimiento auxiliar en la máquina cnc, primero se debe determinar el desplazamiento y la dirección del Movimiento en la máquina herramienta, que debe realizarse a través del sistema de coordenadas, conocido como el sistema de coordenadas de la máquina herramienta.

Por ejemplo, en una fresadora, el Movimiento longitudinal, el movimiento transversal y el movimiento vertical de una cama orgánica. En el mecanizado cnc, se debe describir con el sistema de coordenadas de la máquina herramienta.

La relación entre los ejes de coordenadas x, y Y Z en el sistema de coordenadas de la máquina herramienta estándar se determina con el sistema de coordenadas cartesianas de la mano derecha:

1) extienda el pulgar, el índice y el dedo medio de la mano derecha y sean 90 entre sí. El pulgar representa la coordenada x, el índice representa la coordenada y y el dedo medio representa la coordenada Z.

2) la dirección del pulgar es la dirección positiva de la coordenada x, la dirección del índice es la dirección positiva de la coordenada y y la dirección del dedo medio es la dirección positiva de la coordenada Z.

3) las coordenadas de rotación que giran alrededor de las coordenadas x, y Y Z se expresan en a, B y c, respectivamente. de acuerdo con la regla de espiral derecha, la dirección del pulgar es la dirección positiva de cualquier eje en las coordenadas x, y y z, y la dirección de rotación de los otros cuatro dedos es la dirección positiva de Las coordenadas de rotación a, B y C.

3) disposiciones sobre la dirección del Movimiento

La Dirección para aumentar la distancia entre la herramienta y la pieza de trabajo es la dirección positiva de cada eje de coordenadas, y la siguiente imagen muestra la dirección positiva de los dos movimientos en el torno cnc.

Dirección del eje de coordenadas

1) coordenadas Z

La Dirección de movimiento de la coordenada Z está determinada por el eje principal que transmite la fuerza de corte, es decir, el eje de coordenada paralelo al eje principal es la coordenada z, y la dirección positiva de la coordenada Z es la dirección en la que el cuchillo sale de la pieza de trabajo. ② Coordenadas X

Las coordenadas x son paralelas al plano de montaje de la pieza de trabajo, generalmente en el plano horizontal. Al determinar la dirección del eje x, hay que tener en cuenta dos situaciones:

1) si la pieza de trabajo hace un movimiento de rotación, la dirección en la que el cuchillo sale de la pieza de trabajo es la dirección positiva de las coordenadas X.

2) si el cuchillo hace Movimiento de rotación, se divide en dos casos: cuando la coordenada Z está horizontal, cuando el observador mira a la pieza de trabajo a lo largo del eje principal del cuchillo, + la dirección de movimiento x apunta a la derecha; Cuando la coordenada Z es vertical, cuando el observador mira hacia la columna frente al eje principal del cuchillo, la dirección de movimiento + x apunta a la derecha. La siguiente imagen muestra las coordenadas X del torno cnc.

Coordenadas y

Después de determinar la dirección positiva de las coordenadas X y z, la dirección de las coordenadas y se puede determinar de acuerdo con la dirección de las coordenadas X y z, de acuerdo con el sistema de coordenadas rectangulares de la mano derecha.

Configuración del origen

El origen de la máquina herramienta se refiere a un punto fijo establecido en la máquina herramienta, es decir, el origen del sistema de coordenadas de la máquina herramienta. Se ha determinado durante el montaje y puesta en marcha de la máquina herramienta y es el punto de referencia para el Movimiento de mecanizado de la máquina herramienta cnc.

El origen del torno CNC

En los tornos cnc, el origen de la máquina herramienta generalmente se toma en la intersección de la cara final del Chuck y la línea central del eje principal. Al mismo tiempo, al establecer los parámetros, el origen de la máquina también se puede establecer en la posición límite de dirección positiva de las coordenadas X y Z.

El origen de la fresadora CNC

Centro de la cara inferior del eje principal, posición límite positiva de tres ejes.

Programación de Tornos

Edición

Para los tornos cnc, se utilizan diferentes sistemas cnc, y sus métodos de programación también son diferentes.

Instrucciones de configuración del sistema de coordenadas de la pieza de trabajo

Es una instrucción que estipula el origen del sistema de coordenadas de la pieza de trabajo, y el origen del sistema de coordenadas de la pieza de Trabajo también se llama punto cero de programación.

Formato de instrucción: g50 X Z

En la fórmula, X Y Z son las dimensiones en las direcciones X Y Z desde el punto de partida de la punta del cuchillo hasta el origen del sistema de coordenadas de la pieza de trabajo.

Al ejecutar la instrucción g50, la máquina no se mueve, es decir, los ejes X Y Z no se mueven, los valores de X Y Z se recuerdan dentro del sistema, y los valores de coordenadas en la pantalla CRT cambian, lo que equivale a establecer un sistema de coordenadas de la pieza de trabajo con el origen de la pieza de trabajo como origen de coordenadas dentro del sistema.

Torno CNC

Método de programación del sistema de tamaño:

1 Tamaño absoluto y tamaño incremental

En la programación cnc, las coordenadas de la posición de la herramienta suelen tener dos representaciones: una es la coordenada absoluta y la otra es la coordenada incremental (relativa). al programar el torno cnc, se puede utilizar la programación absoluta, la programación incremental o la programación mixta de los dos.

1) programación de valores absolutos: los valores de coordenadas de todos los puntos de coordenadas se calculan a partir del origen del sistema de coordenadas de la pieza de trabajo, conocido como coordenadas absolutas, representadas por X y Z.

2) programación de valores incrementales: los valores de coordenadas en el sistema de coordenadas se calculan en relación con la posición anterior (o punto de partida) de la herramienta, llamada coordenadas incrementales (relativas). Las coordenadas del eje X se expresan en u, las coordenadas del eje Z se expresan en w, y lo positivo y lo incorrecto se determinan por la dirección del movimiento.

2 programación de diámetro y programación de radio

Al programar el torno cnc, debido a que la sección transversal de la pieza giratoria procesada es redonda, su tamaño radial tiene dos métodos de expresión: diámetro y radio. El método utilizado está determinado por los parámetros del sistema. El Torno CNC generalmente se establece como programación de diámetro cuando sale de la fábrica, por lo que el tamaño de la dirección del eje X en el programa es el valor de diámetro. Si es necesario programar con radio, es necesario cambiar los parámetros relevantes en el sistema para que el sistema esté en un Estado de programación de radio.

Tamaño métrica y tamaño inglés

G20 entrada de tamaño británico G21 entrada de tamaño métrico (franco)

Entrada de tamaño del sistema británico g70 entrada de tamaño del sistema métrico g71 (siemens)

Las dimensiones en los dibujos de ingeniería se marcan en forma de sistema métrico e inglés. el sistema CNC puede convertir todos los valores geométricos en tamaño métrico o tamaño inglés de acuerdo con el Estado establecido. después de que el sistema se enciende, la máquina está en el Estado G21 métrico.

La relación de conversión entre el sistema métrico y las unidades británicas es la siguiente:

1mm00394in

1in25,4 mm

2. control del eje principal, control de alimentación y selección de herramientas (sistema fanuc - 0it) 1. función del eje principal s

La función s consta de un código de dirección s y varios números posteriores.

① instrucción de control de velocidad de línea constante g96

Después de que el sistema ejecuta la instrucción g96, el valor especificado por s indica la velocidad de Corte. Por ejemplo, g96 s150, significa que la velocidad del punto de corte del cuchillo es de 150 m / min.

Herramientas CNC

2) cancelar la instrucción de control de velocidad de línea constante g97 (instrucción de velocidad constante)

Después de que el sistema ejecuta la instrucción g97, el valor especificado por s indica la velocidad de rotación del eje principal por minuto. Por ejemplo, g97 s1200, significa que la velocidad del eje principal es de 1200r / min. Después de que el sistema fanuc se enciende, el Estado g97 predeterminado.

3) límite máximo de velocidad g50

Además de la función de configuración del sistema de coordenadas, el g50 también tiene la función de configuración de la velocidad máxima del eje principal. Por ejemplo, el g50 S2000 indica que la velocidad máxima del eje principal se establece en 2000r / min. Al cortar con el control de velocidad de línea constante, para evitar accidentes, se debe limitar la velocidad del eje principal.

2 función de alimentación F

La función f es indicar la velocidad de alimentación, que consta de un código de dirección F y varios dígitos posteriores.

1) instrucción de alimentación por minuto g98

Después de ejecutar la instrucción g98, el sistema CNC determinó que la velocidad de alimentación a la que se refiere F se expresaba en MM / MIN (mm / min), como g98 g01 z - 20.0 f200; La velocidad de alimentación en el segmento del programa es de 200 mm / min.

2) instrucción de alimentación por revolución g99

Después de ejecutar la instrucción g99, el sistema CNC determinó que la unidad de velocidad de alimentación a la que se refiere F es mm / R (mm / rpm), como g99 g01 z - 20.0 f0.2; La velocidad de alimentación en el segmento del programa es de 0,2 mm / R.

Instrucciones de imputación

(1) instrucción de posicionamiento rápido g00

La instrucción g00 hace que el cuchillo se mueva rápidamente desde el punto donde se encuentra el cuchillo hasta la siguiente posición objetivo en forma de control de posicionamiento de punto. Solo se posiciona rápidamente sin requisitos de trayectoria de movimiento y sin proceso de Corte.

Formato de instrucción:

G00 X (u) Z (w);

Entre ellos:

X Y Z son los valores absolutos de coordenadas del punto a alcanzar por el cuchillo;

U. W es el valor incremental de la distancia entre el punto de llegada del cuchillo y la posición existente; (las coordenadas sin movimiento no se pueden escribir)

II. instrucción de imputación lineal g01

La instrucción g01 es una orden de movimiento lineal, que estipula que el cuchillo hace cualquier movimiento lineal de acuerdo con la velocidad de alimentación F especificada mediante enlace de inserción entre las dos coordenadas.

Formato de instrucción:

G01 X (u) Z (w) f;

Entre ellos:

(1) x, Z o u, W tienen el mismo significado que g00.

2) F es la velocidad de alimentación (alimentación) de la herramienta, que debe determinarse de acuerdo con los requisitos de Corte.

III. instrucciones de inserción de arco g02 y g03

Las instrucciones de inserción de arco son la instrucción de inserción de arco en el sentido de las agujas del reloj g02 y la instrucción de inserción de arco en el sentido contrario a las agujas del reloj g03.

Formato de programación:

El formato de instrucción de la instrucción de inserción de arco en el sentido de las agujas del reloj es:

G02 X (u) Z (w) R f;

G02 X (u) Z (w) I K f;

El formato de instrucción de la instrucción de inserción de arco en sentido contrario a las agujas del reloj es:

G03 X (u) Z (w) R f;

G03 X (u) Z (w) I K f;

Entre ellos:

① X Z es el valor absoluto de las coordenadas del punto final de la inserción del arco, y U W es el valor incremental de las coordenadas del punto final de la inserción del arco.

2 (método de radio) R es el radio del arco, representado por el valor del radio.

Cuando el ángulo central correspondiente al arco es 180, R es positivo;

Cuando el ángulo central correspondiente al arco circular & gt; A las 180: 00, R es negativo.

③ (método del centro) I y k son los incrementos de coordenadas del Centro del círculo en relación con el punto de partida del arco, y los vectores divididos en los ejes X (i) y Z (k).

(4) principio de selección: se elige aquellos que son más convenientes de usar (aquellos que no necesitan calcular y pueden ver valores), y cuando i, K y R aparecen al mismo tiempo en el mismo párrafo del programa, R es la prioridad (es decir, válida) I y k no son válidos.

Cuando I es 0 o k es 0, se puede omitir o no escribir.

6. si se quiere interpolar un círculo entero, solo se puede expresar por el método del Centro del círculo, y el método del radio no se puede implementar. Si se utiliza el método de radio para conectar dos semicircular, su error de redondez real será demasiado grande.

7 f es la tasa de alimentación o la velocidad de alimentación a lo largo de la dirección de la línea de corte del arco.

Introducción profesional

Edición

Objetivos de formación

Cultivar talentos que se adapten a las necesidades de la construcción económica moderna, se desarrollen de manera integral de manera moral, intelectual y física, tengan sólidos conocimientos profesionales de mecanizado de máquinas herramienta cnc, tengan una fuerte capacidad práctica y puedan dedicarse al Mecanizado CNC y la operación y gestión de equipos CNC en puestos de operación inteligentes y calificados en la primera línea de producción.

Cursos principales

Dibujo mecánico, coordinación de tolerancia y base de medición técnica, base de diseño mecánico, mecánica de ingeniería, tecnología hidráulica y neumática, accesorios de máquinas herramienta, principios y herramientas de corte de metales, tecnología de fabricación mecánica, fundamentos eléctricos y electrónicos y habilidades operativas, habilidades de instalador para capacitar la tecnología de mecanizado de tornos cnc, tecnología de mecanizado de centros de mecanizado de fresadoras cnc, tecnología de mecanizado de descarga eléctrica, cad, modelado y diseño tridimensional Pro / e, diseño tridimensional ug y programación cnc, diseño tridimensional mastercam y programación cnc, estructura y mantenimiento de máquinas herramienta cnc.

Dirección del empleo

Edición

Se dedica a la gestión de la producción, diseño de productos mecánicos, programación y operación de mecanizado cnc, instalación de equipos cnc, puesta en marcha y operación, diagnóstico y mantenimiento de fallas de equipos cnc, transformación y servicio post - venta.

En primer lugar, la opción son los operadores de control numérico, los estudiantes que han pasado por prácticas de control numérico y formación en operaciones de control numérico pueden ser competentes, pero la presión de la competencia en este puesto de trabajo es la mayor, cualquier formación profesional superior de Ingeniería tiene esta especialidad, por no hablar de los estudiantes de formación profesional secundaria y técnica. En la actualidad, los puestos de operación CNC en la industria de mecanizado de China han alcanzado básicamente la saturación. Algunos estudiantes me dijeron que sus compañeros de clase, que se graduaron de la escuela secundaria, hicieron operaciones de control numérico cinco o seis años antes que ellos, todos eran trabajadores calificados y sus salarios estaban bien, por lo que se sintieron muy desesperados. Les dije que lo que hay que comparar no es lo que hay delante, sino el desarrollo futuro.

Segundo, programador cnc. Muchas empresas de mecanizado utilizan programación automática para generar programas de mecanizado cnc, por lo que necesitan aprender el software cam. Diferentes unidades utilizan diferentes programas cam, con una variedad de tipos, pero en general los métodos de procesamiento son similares, por lo que hay que aprender uno bien. Sin embargo, ser programador CNC es muy exigente y responsable, por lo que requiere una rica experiencia en mecanizado. De esta manera, para los estudiantes que acaban de salir de la escuela, no es realista hacer este puesto de inmediato. Hay que pasar por un período de ejercicio, uno o dos años más corto y tres o cinco años más largo.

En tercer lugar, el personal de mantenimiento CNC o el personal de servicio post - venta. Este puesto es más exigente y es lo que más falta en cnc. No solo se requiere un rico conocimiento mecánico, sino también un rico conocimiento eléctrico. Si se elige esta dirección, puede ser muy difícil (por ejemplo, viajar con frecuencia), aprender constantemente y acumular experiencia constantemente. Este puesto requiere más ejercicio, por lo que el tiempo para llegar a la competencia será más largo, pero la recompensa será más Rica.

Cuarto, personal de ventas de control numérico. La remuneración de este puesto es la más generosa, y no se requiere tanta experiencia, pero se requiere una elocuencia sobresaliente y una buena capacidad social, que no es capaz de la gente común.

En quinto lugar, también se pueden elegir especialidades similares: en términos de diseño mecánico, como dibujantes, como diseñadores mecánicos y estructurales; Gestión de procesos de procesamiento o técnicos de campo, diseñadores mecánicos (ingenieros mecánicos) operadores de máquinas cnc, reparadores de equipos mecánicos, vendedores de equipos mecánicos, programadores, artesanos mecánicos, inspectores, administradores de producción.

Aprender programación

Edición

Bajo la situación de la demanda de rápido crecimiento del Mecanizado CNC en la industria manufacturera nacional, hay una grave escasez de personal técnico de programación cnc, y la tecnología de programación CNC se ha convertido en un punto caliente de demanda en el mercado laboral.

Condiciones básicas que deben cumplirse

① tener la capacidad básica de aprendizaje, es decir, los estudiantes tienen cierta capacidad de aprendizaje y conocimientos preparatorios.

2) las condiciones para recibir una buena capacitación, incluida la selección de buenas instituciones de capacitación y materiales de capacitación.

3) acumular experiencia en la práctica.

Conocimientos y habilidades preparatorias

① conocimientos básicos de geometría (por encima de la escuela secundaria) y fundamentos de dibujo mecánico.

2. inglés básico.

③ sentido común del procesamiento mecánico.

4. habilidades básicas de modelado tridimensional.

Selección de materiales de formación

① el contenido del libro de texto debe adaptarse a los requisitos de las aplicaciones reales de programación, con la tecnología de programación gráfica interactiva ampliamente utilizada basada en software CAD / CAM como contenido principal. Al enseñar técnicas prácticas como el funcionamiento del software y los métodos de programación, también debe incluir ciertos conocimientos básicos para que los lectores sepan lo que es y lo que ES.

2. estructura de los materiales didácticos. El aprendizaje de la tecnología de programación CNC es un proceso de mejora continua por etapas, por lo que el contenido de los libros de texto debe distribuirse razonablemente de acuerdo con diferentes etapas de aprendizaje. Al mismo tiempo, la inducción y clasificación sistemática del contenido desde el punto de vista de la aplicación facilita a los lectores comprender y recordar en su conjunto.

Contenido y proceso de aprendizaje

Fase 1: aprendizaje de conocimientos básicos, incluidos los principios de mecanizado cnc, programas cnc, procesos de Mecanizado CNC y otros aspectos de los conocimientos básicos.

Fase 2: aprendizaje de la tecnología de programación cnc, sobre la base de una comprensión preliminar de la programación manual, se centra en el aprendizaje de la tecnología de programación gráfica interactiva basada en el software CAD / cam.

Fase 3: ejercicios de programación y mecanizado cnc, incluidos ejercicios de programación CNC y ejercicios de mecanizado real de un cierto número de productos reales.

Métodos y habilidades de aprendizaje

Al igual que el aprendizaje de otros conocimientos y habilidades, dominar los métodos de aprendizaje correctos juega un papel muy importante en la mejora de la eficiencia y calidad del aprendizaje de la tecnología de programación cnc. Estas son algunas sugerencias:

① concéntrese en luchar contra la guerra de aniquilación, concéntrese en completar un objetivo de aprendizaje en un período relativamente corto de tiempo y aplicarlo a tiempo para evitar el aprendizaje maratónico.

2) clasificar razonablemente las funciones del software no solo puede mejorar la eficiencia de la memoria, sino también ayudar a comprender la aplicación de las funciones del software en su conjunto.

③ prestar atención al cultivo de hábitos operativos estandarizados y cultivar un estilo de trabajo riguroso y meticuloso desde el principio es a menudo más importante que simplemente aprender tecnología.

(4) registrar los problemas, errores y puntos de aprendizaje que generalmente se encuentran, este proceso de acumulación es el proceso de mejora continua del nivel.

Cómo aprender cam

El aprendizaje de la tecnología de programación gráfica interactiva (es decir, los puntos clave de la programación cam que a menudo llamamos) se puede dividir en tres aspectos:

1. aprender el software CAD / CAM debe centrarse en el aprendizaje de las funciones básicas, porque la aplicación del software CAD / CAM también se ajusta al llamado "principio 20 / 80", es decir, el 80% de las aplicaciones solo necesitan usar el 20% de sus funciones.

2. cultivar hábitos de trabajo estandarizados y estandarizados. Para los procesos de mecanizado comunes, se deben estandarizar los parámetros y formar plantillas de parámetros estándar, que se utilizan lo más directamente posible en la programación CNC de varios productos para reducir la complejidad de la operación y mejorar la fiabilidad.

⒊ es prestar atención a la acumulación de experiencia en el proceso de mecanizado y familiarizarse con las características de las máquinas herramienta cnc, herramientas y materiales de mecanizado utilizados para hacer que la configuración de los parámetros del proceso sea más razonable.

Cabe señalar en particular que la experiencia práctica es una parte importante de la tecnología de programación CNC y solo se puede obtener a través del mecanizado real, que no puede ser reemplazado por ningún material de formación de mecanizado cnc. Aunque el libro enfatiza plenamente la combinación con la práctica, hay que decir que los cambios en los factores tecnológicos producidos en diferentes entornos de procesamiento son difíciles de expresar completamente por escrito.

Por último, al igual que el aprendizaje de otras tecnologías, para "despreciar estratégicamente al enemigo y darle importancia táctica al enemigo", debemos establecer una firme confianza en lograr los objetivos de aprendizaje, pero también tratar cada enlace de aprendizaje con los pies en la tierra.

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque