1. normas de inspección de corte

1.1 las esquinas afiladas, los bordes y las ásperas que pueden causar daños deben ser eliminados.

1.2 las esquinas afiladas (excepto las especificadas) que no están claramente marcadas en los dibujos son r1.5.

1.3 Las rebabas producidas por el estampado no deben tener defectos obvios como protuberancias, depresiones, ásperas, arañazos y corrosión para la exposición de paneles de puertas y paneles.

1.4 burr: después del corte, el Burr es alto l5% T (t es el espesor de la placa).

1.5 arañazos, marcas de cuchillos: se califica tocar las manos sin raspar las manos con las manos, debe ser 0.1.

2. criterios de inspección de flexión

2.1 burr: después de doblar, el Burr exprimido es alto en l10% T (t es el espesor de la placa). A menos que se indique específicamente, el ángulo interior de la curva es R1.

2.2 estampado: se pueden ver pliegues, pero no se pueden sentir al tocarlos con las manos (se puede comparar con el modelo límite). 2.3 La dirección y el tamaño de la curva son consistentes con los dibujos.

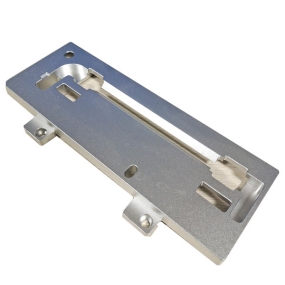

3. normas de inspección de piezas procesadas de chapa metálica

3.1 piezas remachadas

Tuerca de remachado de presión (columna), tornillo de remachado de presión, tuerca de remachado de elevación (columna), tuerca de remachado de tracción, etc. después de presionar las piezas, el hilo no debe deformarse (la tuerca o el tornillo pueden entrar y salir libremente, sin atascos), las piezas de remachado de presión deben ser planas con la superficie de la placa, no se permiten protuberancias o cóncavas (el tacto de la mano debe ser suave), las piezas de remachado de presión deben ser perpendiculares a la superficie de la placa, no hay deformación en la zona de remachado de presión después de remachado de presión, la altura y el espesor de la pared del paquete de tracción deben ser

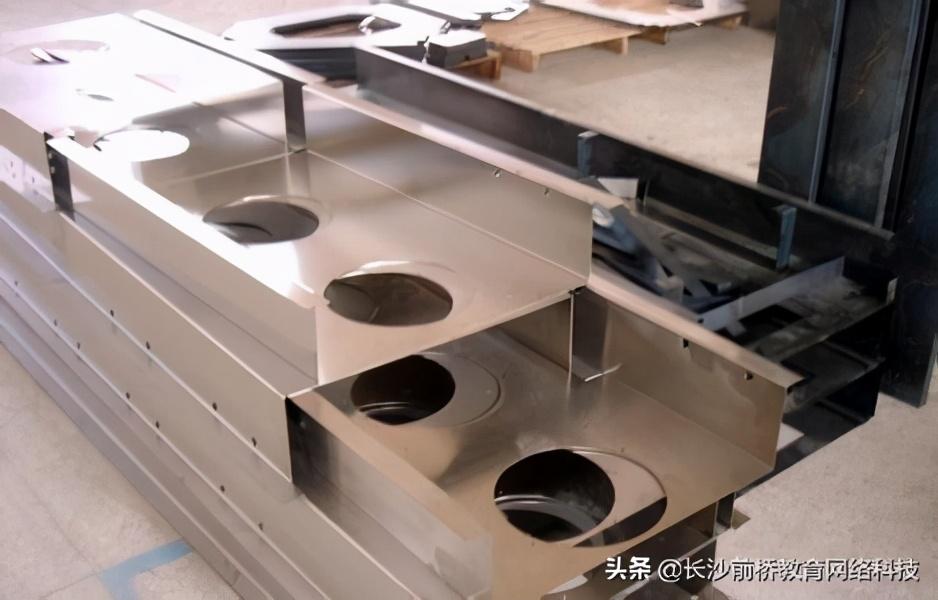

4. soldadura

4.1 la soldadura debe ser sólida y uniforme, y no debe tener defectos como soldadura falsa, grietas, falta de penetración, penetración, brecha y borde de mordida. La longitud y la altura desiguales de la soldadura no permiten exceder el 10% de los requisitos de longitud y altura.

4.2 requisitos de los puntos de soldadura: la longitud de los puntos de soldadura es de 8 a 12 mm, la posición de los puntos de soldadura debe ser simétrica y la posición superior e inferior debe ser uniforme. Si hay requisitos especiales para las juntas de soldadura en el dibujo de procesamiento, se implementará de acuerdo con el dibujo.

4.3 La distancia entre puntos de soldadura es inferior a 50 mm, el diámetro de los puntos de soldadura es inferior a phi5, la disposición de los puntos de soldadura es uniforme, la profundidad de indentación en los puntos de soldadura no supera el 15% del espesor real de la placa, y no se pueden dejar cicatrices de soldadura obvias después de la soldadura.

4.4 después de la soldadura, no se permiten daños por escoria de soldadura y arco en otras partes no soldados, y la escoria de soldadura superficial y las salpicaduras deben eliminarse.

4.5 después de la soldadura, la superficie exterior de la pieza no debe tener defectos como escoria, poros, nódulos de soldadura, protuberancias y depresiones, y los defectos en la superficie interior no deben ser obvios y no deben afectar el montaje. Las piezas importantes, como los paneles de las puertas y los paneles, también deben eliminar el estrés post - soldadura para evitar la deformación de la pieza de trabajo.

4.6 La superficie exterior de las piezas de soldadura debe ser lisa, si se trata de piezas de pulverización en polvo y piezas de galvanoplastia, la rugosidad de pulido después de la soldadura es de ra3.2 a 6.3, y las piezas de pintura son de ra6.3 a 12.5.

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque