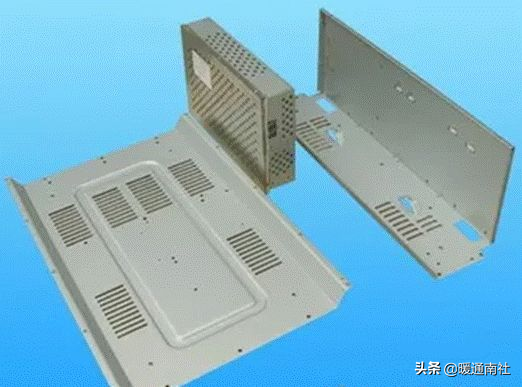

Una breve descripción de la chapa metálica y una visión general de la industria:

1. con el desarrollo de la industria automotriz, de comunicaciones, de ti y de fabricación diaria de hardware, el procesamiento de chapa metálica se ha vuelto cada vez más popular, y es más necesario comprender el procesamiento de chapa metálica.

2. el uso de métodos manuales o mecánicos para convertir láminas metálicas, perfiles y tuberías en piezas con cierta forma, tamaño y precisión se llama procesamiento de láminas metálicas; Se utiliza ampliamente en la ventilación, la fabricación de tuberías de aire acondicionado y sus componentes.

3. la mayoría de las piezas de chapa metálica están hechas de láminas metálicas y accesorios de tubería. debido a sus características de peso ligero, alta resistencia y rigidez, forma arbitraria y compleja, bajo consumo de materiales, ya no requiere mecanizado, superficie lisa, etc., se utilizan ampliamente en la vida diaria y la producción industrial, como cubos, macetas, tuberías de ventilación, tuberías de transporte de materiales, procesamiento de cubiertas automotrices, etc. además, también se pueden aplicar a trabajos como la reparación fuera del automóvil.

4. el procesamiento de láminas metálicas generalmente se refiere a métodos de corte, flexión, calandrado, formación de paseos, etc. En términos generales, aquellos que completan varios procesos de deformación con moldes se llaman procesos de estampado de chapa, mientras que los procesos de moldeo de chapa se llaman procesos de estampado de chapa a mano o mecánicamente.

Material de chapa metálica:

1. placa electrolítica: secc (n) (placa resistente a las huellas dactilares), secc (p), dx1, dx2, secd (placa de dibujo). Dureza del material: hrb50 + - 5, placa de tracción: hrb32 a 37

2. placa laminada en frío: spcc, SPCD (placa de dibujo), 08f, 20, 25, q235 - a, crs. Dureza del material: hrb50 + - 5, placa de tracción: hrb32 a 37.

3. placa de aluminio; Al, al (1035), al (6063), al (5052), etc.

4. placa de acero inoxidable: sus, sus301 (302303304), 2cr13, 1cr18ni9ti, etc.

5. otros materiales comunes son: placa de cobre puro (t1, t2), placa laminada en caliente, placa de acero de resorte, placa de aluminio y zinc, perfiles de aluminio, etc.

Proceso de procesamiento de chapa metálica:

El proceso de procesamiento de la chapa se puede dividir básicamente en: línea, corte, cuadrado doblado, círculo enrollado (rodado), flexión, mordida o soldadura, fabricación de brida y proceso de brida superior. Esta sección presenta principalmente los procesos de línea, rodadura, flexión, mordida y flexión.

(1) líneas

1. la mayoría de las piezas de oro de la placa están hechas de placas metálicas planas, por lo que el tamaño real de la superficie de las piezas de oro de la placa debe dividirse en gráficos planos en las placas metálicas. este método se llama líneas de desarrollo.

2. de acuerdo con la naturaleza de desarrollo de la superficie de la pieza compuesta, se divide en dos tipos: superficie desplegable y superficie no desplegable.

3. la superficie de la pieza se puede extender uniformemente sobre un plano sin desgarros ni arrugas. esta superficie se llama superficie desplegable. El plano, el cilindro y el cono pertenecen a la superficie extensible. Si la superficie de la pieza no se puede desplegar de manera natural y plana y extenderse sobre un plano, se llama superficie no desplegable, como bolas, superficies de anillos y superficies espirales, que son superficies no desplegables, y solo pueden desplegarse aproximadamente.

(2) método de procesamiento de chapa metálica

1. descarga: la descarga es cortar el material en la forma necesaria de acuerdo con el desarrollo. Hay muchos métodos de descarga, que se pueden dividir en corte, punzonado y Corte láser de acuerdo con el tipo y el principio de funcionamiento de la máquina herramienta.

1.1 Corte - Corte la forma necesaria con una máquina de Corte. La precisión puede alcanzar más de 0,2 mm, principalmente para cortar tiras o materiales de limpieza.

1.2 punzonado y Corte - punzonado con punzonado CNC (nc) o punzonado ordinario. La precisión de ambos métodos de descarga puede alcanzar más de 0,1 mm, pero el primero tendrá marcas de cuchillo al descargar y la eficiencia es relativamente baja, mientras que el segundo es eficiente, pero el costo único es alto y adecuado para la producción en masa.

1.2.1 al descargar, el punzón CNC corta la placa a través de la fijación de moldes superiores e inferiores y el Movimiento de la Mesa de trabajo, mecanizando la forma de la pieza de trabajo necesaria. Hay dos tipos principales de punzones cnc, tairifu y amada.

1.2.2 Los punzones ordinarios se mueven a través de los moldes superior e inferior, utilizando los moldes de caída para salir de la forma del material necesario. Los punzones ordinarios generalmente deben cooperar con las máquinas de Corte para salir corriendo de la forma necesaria, es decir, primero se cortan las tiras con las máquinas de corte, y luego se suben a las máquinas de punzonado para salir corriendo de la forma necesaria.

1.3 Corte láser: el equipo de corte láser se utiliza para cortar continuamente la placa para obtener la forma del material necesario. Se caracteriza por una alta precisión y la capacidad de procesar materiales con formas muy complejas, pero el costo de procesamiento es relativamente alto.

2. formación:

La formación de chapa metálica es uno de los principales métodos de procesamiento en el procesamiento de chapa metálica. La formación se puede dividir en formación manual y formación a máquina. La formación manual a menudo se utiliza como trabajo de procesamiento complementario o reparación, y rara vez se utiliza. Sin embargo, al procesar algunos materiales con formas más complejas o propensas a la deformación, todavía es inseparable de la formación manual. La formación manual se realiza utilizando algunas herramientas y accesorios simples. Se utilizan principalmente los siguientes métodos: doblar, colocar, cerrar, arquear, enrollar y corregir la forma.

Lo principal que discutimos aquí es la formación de máquinas: formación de curvas, formación de estampado.

2.1 formación de flexión - fijar los moldes superior e inferior a las mesas de trabajo superiores e inferiores de la cama plegable, respectivamente, utilizando el servomotor para transmitir el movimiento relativo de la Mesa de trabajo y combinar la forma de los moldes superior e inferior para lograr la formación de flexión de la placa. La precisión de formación de la curva puede alcanzar 0,1 mm.

2.2 estampado - el molde superior impulsado por la Potencia generado por el volante impulsado por el motor, combinado con la forma relativa del molde superior e inferior, deforma la placa y realiza el procesamiento y la formación del material. La precisión de la formación de estampado puede alcanzar más de 0,1 mm. El punzón se puede dividir en punzón ordinario y punzón de alta velocidad.

3. conexión de láminas metálicas

Las tuberías de ventilación y los componentes hechos de láminas metálicas se pueden conectar mediante conexiones de mordida, conexiones de remaches, soldadura y otros métodos. Esta sección presenta principalmente la conexión de mordida.

Los bordes de las dos placas (o ambos lados de una pieza) se combinan y se presionan mutuamente. este método de conexión se llama mordedura (costura de mordedura). La conexión de chapa metálica es conectar diferentes materiales de alguna manera para obtener el producto necesario. La conexión de chapa metálica se puede dividir en: soldadura, remachado, conexión roscada, etc.

(1) conexión de mordida

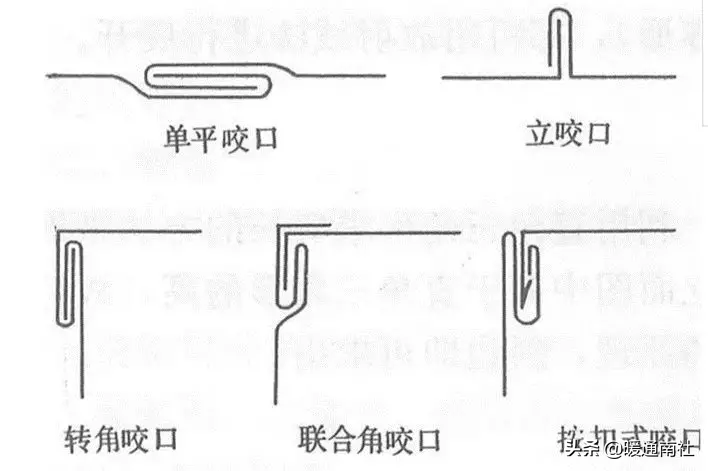

1. tipo de mordida

Mordiscos de esquina y botones

2. aplicación de la mordedura

Varias mordidas se utilizan principalmente en los siguientes aspectos:

(1) una sola mordida plana se utiliza para las costuras de empalme de placas, las costuras de cierre longitudinal de conductos de aire o componentes.

(2) la mordida vertical única se utiliza para codos circulares, curvas de ida y vuelta y costuras transversales en tuberías de aire.

(3) las mordazas de esquina, las mordazas de esquina conjuntas y las mordazas de hebilla se utilizan para las costuras longitudinales cerradas de tubos o componentes de aire rectangulares y las curvas rectangulares, las costuras de esquina de los tres enlaces.

(2) ancho de la mordedura y retención

El ancho de la mordedura depende del grosor de la placa de la tubería hecha, Véase la tabla 8 - 1.

1. el tamaño de la retención de la mordida está relacionado con el ancho de la mordida, el número de capas superpuestas y la maquinaria utilizada.

2. para una sola mordida plana, una sola mordida vertical y una mordida de esquina, la cantidad que se deja en una de las placas es igual al ancho de la mordida, mientras que la cantidad que se deja en la otra placa es el doble del ancho de la mordida, por lo que la cantidad que se deja en la mordida es igual al triple del ancho de la mordida.

3. para las mordeduras de esquina conjunta, la retención en una de las placas es igual al ancho de la mordedura, mientras que la retención en la otra placa es tres veces el ancho de la mordedura, y la retención total es cuatro veces el ancho de la mordedura.

4. la retención de la mordedura debe dejarse en ambos lados de la placa según sea necesario.

Las mordidas se pueden hacer a mano o mecánicamente.

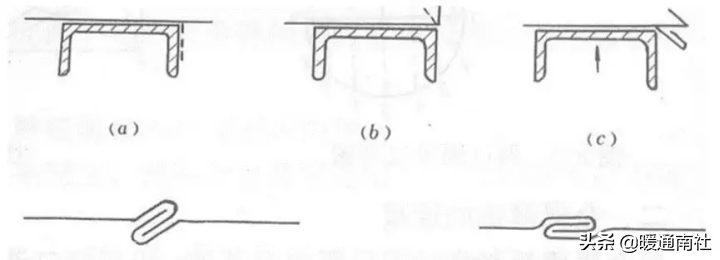

1. mordida manual

El proceso de mordida manual es el siguiente:

(1) el procesamiento de una sola mordida plana (la siguiente imagen) coloca la placa que ha dibujado previamente la línea de flexión de la grieta de la hebilla en el acero del canal, de modo que la línea de flexión de la grieta de la hebilla esté alineada con el borde del acero del canal:

(1) la maquinaria de mordida tiene máquinas de mordida rectangulares y máquinas de mordida de codo, que pueden completar la formación de mordida de tubos cuadrados, rectangulares, circulares y codos, tres vías y tubos de diámetro variable, y la forma de la mordida es precisa, la superficie es plana, el tamaño es consistente y la productividad es alta. se ha utilizado ampliamente en la Ingeniería de aire acondicionado y tuberías de ventilación.

(2) la mordida mecánica en el proceso de formación de la mordida es hacer que la placa pase por varios pares de rodillos giratorios con diferentes formas de ranura, de modo que la curva del borde de la placa pase de pequeña a grande, gradualmente y gradualmente se forme.

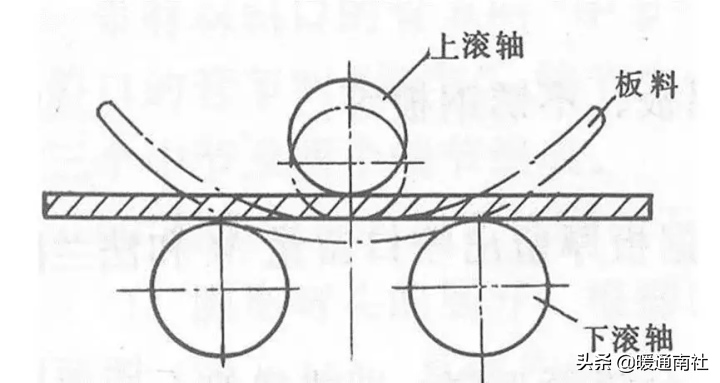

(3) al hacer un tubo de aire circular a partir de la placa, es necesario enrollar la placa alrededor (enrollada). Al hacer un conducto de aire rectangular, es necesario doblar la placa cuadrada.

El método de flexión de la placa a través de un rodillo giratorio se llama flexión de rodadura, también conocida como círculo de rodadura.

1. principio básico, el principio básico de la curva rodante se muestra en la imagen. La placa se coloca en el rodillo inferior, y la distancia entre el rodillo superior e inferior se puede ajustar. Cuando su distancia es menor que el espesor de la placa, la placa produce flexión, es decir, la llamada flexión. Si se Roda continuamente, la placa forma una curvatura suave dentro del rango al que se Roda (pero los extremos de la placa siguen siendo rectos porque no se pueden rodar, y al formar la pieza, hay que tratar de eliminarla). Por lo tanto, la esencia de la curva rodante es la curva continua.

3.1 la soldadura se puede dividir en: soldadura de co2, soldadura ar, soldadura de resistencia, etc.

3.1.1 principio de procesamiento de soldadura por co2: aislamiento mecánico del aire y los metales fundidos con gas protector (co2) para evitar la oxidación y nitrificación de los metales fundidos. se utiliza principalmente para la soldadura de materiales de hierro. características: conexión sólida y buen rendimiento de sellado. desventajas: fácil deformación durante la soldadura. Los equipos de soldadura por CO2 se dividen principalmente en máquinas de soldadura por CO2 robóticas y máquinas de soldadura por CO2 manuales.

3.1.2 la soldadura por arco ar se utiliza principalmente para la soldadura de materiales de aluminio y acero inoxidable. sus principios de procesamiento y ventajas y desventajas son los mismos que el co2. el equipo también se divide en soldadura robótica y soldadura manual.

3.1.3 principio de funcionamiento de la soldadura por resistencia: utilizando el calor de resistencia generado por la corriente eléctrica a través de la soldadura, el calentamiento de la soldadura por fusión conecta la soldadura. Los equipos incluyen principalmente la serie songxing y la serie qilong.

3.2 El remachado se puede dividir en: conexión de remachado de presión y conexión de remachado. Los equipos de remachado comunes son máquinas de remachado, pistolas de remachado y pistolas de remachado pop.

3.2.1 la conexión de remachado es presionar tornillos y tuercas en el material para que puedan conectarse a otras piezas a través de tornillos.

3.2.2 la conexión de remaches es la conexión de dos materiales por remaches.

Tratamiento de superficie:

El papel decorativo y protector del tratamiento de superficie en la superficie del producto es reconocido por muchas industrias. En la industria de la chapa metálica, los métodos habituales de tratamiento de superficie son la galvanoplastia, la pulverización y otros métodos de superficie.

1. la galvanoplastia se divide en: zinc galvanizado (zinc de color, zinc blanco, zinc azul, zinc negro), níquel, cromo, etc.;

Se forma principalmente una capa protectora en la superficie del material, que desempeña un papel de protección y decoración;

2. la pulverización se divide en pintura y polvo. después del tratamiento previo del material, se utiliza una pistola de pulverización y gas para rociar la pintura sobre la superficie de la pieza de trabajo. la pintura forma un recubrimiento en la superficie de la pieza de trabajo. después del secado, desempeña un papel protector;

Doblar a mano

En la producción sin equipos de flexión o en pequeños lotes de una sola pieza, el número de codos es pequeño y la producción de moldes de flexión no es económica, en este caso se utiliza flexión manual. Los principales procesos de flexión manual son el llenado de arena, la línea, el calentamiento y la flexión.

(1) al doblar manualmente el tubo con arena, para evitar la deformación de la sección del tubo de acero, se utilizan los siguientes métodos principales: rellenar el tubo con relleno (arena de piedra, resina y aleación de bajo punto de fusión, etc.). Para los tubos de acero de mayor diámetro, generalmente se utiliza arena. Antes de rellenar la arena, conecte un extremo del tubo de acero con un tapón de madera cónico, abra un agujero de salida de aire en el tapón de madera para que el aire en el tubo se escape libremente cuando se expande por el calor, y el otro extremo del tubo también se conecte con un tapón de madera después de cargar la arena. La arena cargada en el tubo de acero debe estar limpia, seca y compacta.

Para los tubos de acero de mayor diámetro, cuando es inconveniente usar tapones de madera, se puede usar una placa de tapones de acero.

(2) la línea determina la longitud de calentamiento del tubo de acero

(3) el calentamiento se puede utilizar carbón vegetal, coque, gas o petróleo pesado como combustible. El calentamiento debe ser lento y uniforme, y la temperatura de calentamiento del acero al carbono ordinario es generalmente de unos 1050 grados celsius. Flexión en frío para tubos de acero inoxidable y aleación.

(4) los tubos de acero doblados y calentados se pueden doblar en el dispositivo manual de flexión.

Codo con núcleo

El tubo curvo con núcleo consiste en doblar el tubo a lo largo del molde utilizando el eje central en la máquina de curvar. La función del eje central es evitar la deformación de la sección cuando el tubo se dobla. La forma del eje central es redonda, puntiaguda, cuchara, articulación unidireccional, articulación universal y eje blando.

La calidad del codo con núcleo depende de la forma, el tamaño del eje central y la posición que se extiende en el tubo.

Curva sin núcleo

El codo sin núcleo utiliza el método de deformación inversa en la máquina de flexión para controlar la deformación de la sección del tubo de acero, lo que hace que el tubo de acero proporcione una cierta cantidad de deformación inversa por adelantado antes de entrar en la zona de deformación de flexión, haciendo que el exterior del tubo de acero sobresalga hacia afuera Para compensar o reducir la deformación de la sección del tubo de acero cuando se dobla, garantizando así la calidad del codo.

Los codos sin núcleo se utilizan ampliamente. Cuando el radio de flexión del tubo de acero es 1,5 veces mayor que el diámetro del tubo, generalmente se utiliza un tubo curvo sin núcleo. Solo se utilizan curvas con núcleo para tubos de acero de mayor diámetro y paredes delgadas.

Además, los métodos de flexión incluyen curvas de presión superior, curvas de frecuencia media, curvas de llama y curvas de extrusión.

Tubo de acero

Los tubos de acero se dividen en tubos de acero sin costura y tubos de acero soldados.

(1) tubos de acero sin costura

Los tubos de acero sin costura se dividen en tubos laminados en caliente, tubos estirados en frío, tubos exprimidos, etc. Según la forma de la sección, se divide en dos tipos: circular y en forma especial, y los tubos de acero en forma especial tienen forma cuadrada, ovalada, triangular, en forma de estrella, etc. Según el uso, hay paredes gruesas y tuberías de paredes delgadas, y la mayoría de las piezas de oro de la placa utilizan tuberías de paredes delgadas.

(2) tubos de acero cosidos

Los tubos de acero cosidos también se llaman tubos de acero soldados, soldados con bandas de acero, hay dos tipos de galvanización y no galvanización, el primero se llama tubos de hierro blanco y el segundo se llama tubos de hierro Negro.

Las especificaciones de los tubos de acero se expresan en metros por diámetro exterior y espesor de la pared, y en inglés por diámetro interior (pulgada).

El método de marcado de tamaño del tubo de acero es: diámetro exterior y longitud de espesor de la pared, como el tubo d60106000.

Forma de conexión de las piezas de chapa metálica:

Las piezas de chapa metálica se combinan con muchas piezas, y las piezas deben conectarse de cierta manera para formar un producto completo. Los métodos de conexión comunes son soldadura, remachado, conexión roscada y expansión. La conexión entre los tubos de acero también utiliza los métodos anteriores. Sobre soldadura, remachado, conexión roscada

La expansión es un método de conexión que utiliza la deformación de tubos de acero y placas de tubos para lograr el sellado y el apriete. Puede utilizar métodos mecánicos, explosivos e hidráulicos para expandir el diámetro del tubo de acero, hacer que el tubo de acero produzca deformación plástica, la pared del agujero de la placa de tubo produzca deformación elástica, utilizar el rebote de la pared del agujero de la placa de tubo para aplicar presión radial al tubo de acero, para que la Junta del tubo de acero y la placa de tubo tenga suficiente resistencia a la expansión (fuerza de tracción) para garantizar que el tubo de acero no se retire del agujero del tubo cuando la Junta funciona (después de la fuerza). Al mismo tiempo, también debe tener una buena resistencia al sellado (resistencia a la presión) para garantizar que el Medio en el equipo no se escape de la articulación a presión de trabajo.

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque