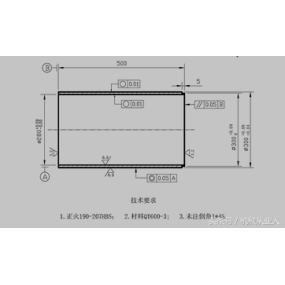

I. el contenido de procesamiento de la cama plegable 1 y el descuento L se dividen en 90 ° descuento y no 90 ° descuento según el ángulo.

Se divide en mecanizado general (l & gt; V / 2) y mecanizado especial (l & lt; V / 2) por mecanizado.

1 & gt; El molde se selecciona de acuerdo con el material, el grosor de la placa y el ángulo de formación.

2 & gt; , principio de posición

1) se basa en el principio de dos regulaciones traseras y se posiciona en la forma de la pieza de trabajo.

2) al colocar una regulación trasera, preste atención a la desviación y solicite estar en la misma línea central que el tamaño de flexión de la pieza de trabajo.

3) al doblar ligeramente, el procesamiento inverso es bueno.

4) es mejor establecer las reglas hacia atrás y hacia abajo en el medio. (las regulaciones no son fáciles de levantar después de apoyarse)

5) es mejor acercarse a la regulación posterior al lado de la posición.

6) es mejor tener una posición larga.

7) apoyo asistido por herramientas (apoyo irregular en diagonal).

3 & gt; , precauciones

1. preste atención a la forma de apoyarse en el procesamiento y la forma de movimiento después de la regulación en varios métodos de procesamiento de apoyarse.

2. el molde se dobla cuando se está instalando, y las regulaciones traseras se deben tirar hacia atrás para evitar que la pieza de trabajo se deforme cuando se dobla.

3. al doblar el interior de una pieza de trabajo grande, debido a la gran forma de la pieza de trabajo y la pequeña zona de flexión, es difícil que el cuchillo y la zona de flexión coincidan, lo que dificulta el posicionamiento de la pieza de trabajo o daña la pieza de trabajo doblada. Para evitar lo anterior, se puede agregar un punto de posicionamiento en la dirección vertical del procesamiento, de modo que el procesamiento se posiciona en dos direcciones, lo que facilita el posicionamiento del procesamiento y mejora la seguridad del procesamiento, evita daños en la pieza de trabajo y mejora la eficiencia de la producción.

2. el descuento n y el descuento n deben adoptar diferentes métodos de procesamiento de acuerdo con la forma. Al doblar, su tamaño interior debe ser superior a 4 mm, y el tamaño del tamaño X está limitado por la forma del molde. Si el tamaño interior del material es inferior a 4 mm, se utiliza un método especial para procesarlo.

1 & gt; , de acuerdo con el grosor del material, el tamaño, el material y el ángulo de flexión para seleccionar el molde.

2 & gt; , principio de posición

1) garantizar que la pieza de trabajo no interfiera con el cuchillo

2) garantizar que el ángulo de apoyo sea ligeramente inferior a 90 grados.

3) es mejor usar dos regulaciones posteriores para apoyarse, excepto en casos especiales.

3 & gt; , precauciones

1) después de doblar l, el ángulo del período debe garantizarse a 90 grados o ligeramente menos de 90 grados para facilitar el procesamiento.

2) al procesar el segundo descuento, se requiere que la posición de apoyo se centre en la superficie de procesamiento.

3. la curva Z también se llama diferencia de sección, es decir, una curva positiva y otra inversa. De acuerdo con el ángulo, se divide en la diferencia de sección oblicua y la diferencia de sección recta.

El tamaño mínimo del mecanizado de flexión está limitado por el molde de mecanizado, y el tamaño máximo del mecanizado está determinado por la forma de la Mesa de mecanizado. En general, cuando el tamaño interior del material doblado por Z es inferior a 3,5t, se utiliza el procesamiento de modo diferencial de sección. Cuando es superior a 3,5t, se utiliza el método de procesamiento normal.

1 & gt; , principio de posición

1) fácil apoyo y buena estabilidad.

2) por lo general, la posición de apoyo es la misma que la L doblada.

3) el segundo respaldo es exigir que la pieza de trabajo de procesamiento se alinee con el molde inferior.

2 & gt; , precauciones

1) el ángulo de procesamiento del descuento l debe estar en su lugar, y los requisitos generales son de 89,5 - 90 grados.

2) cuando la regulación posterior debe retroceder, preste atención a la deformación de la pieza de trabajo.

3) el orden de Procesamiento debe ser correcto.

4) para el procesamiento especial, se puede procesar de la siguiente manera:

Método de separación de la línea central (mecanizado excéntrico)

Procesamiento de pequeñas V (es necesario aumentar el coeficiente de flexión)

Formación de moldes fáciles

Afilar el molde inferior

4. la compresión inversa es plana y la compresión inversa también se llama borde muerto.

Los pasos de procesamiento del borde muerto son:

1. primero doble e inserte a unos 35 grados de profundidad.

2. luego presione y moldee hasta que se pegue.

1 & gt; , método de selección de modelos

De acuerdo con el ancho de la ranura V del molde inferior de 30 grados de profundidad insertado de 5 a 6 veces el espesor del material, el molde superior se selecciona de acuerdo con la situación específica del borde muerto procesado.

2 & gt; , precauciones

Preste atención al paralelismo de ambos lados en el borde muerto. cuando el tamaño del procesamiento del borde muerto es más largo, el borde plano se puede doblar primero en un ángulo deformado y luego aplanar. Para los bordes muertos más cortos, se puede procesar con almohadillas.

5. el hardware de presión utiliza una cama plegable para presionar el hardware de mao, generalmente se utilizan moldes cóncavos, herramientas de Gobierno y otros moldes auxiliares para el procesamiento.

En general, hay: tuercas de presión, pernos de presión, tornillos de presión y algunas otras piezas de hardware.

Precauciones de procesamiento:

1. cuando la forma de la pieza de Trabajo necesita ser mecanizada para evitar posiciones, se debe tomar para evitar posiciones.

2. después del procesamiento, se debe detectar el par, si el empuje cumple con los estándares y si el hardware y la pieza de trabajo están pegados.

3. después de doblar, Presione el mao. al presionar al lado de la máquina herramienta, preste atención al paralelismo entre la evitación de mecanizado y el molde.

4. si se trata de expansión, también se debe prestar atención a que no debe haber grietas en el borde de la expansión, y el borde de la expansión no puede ser más alto que la superficie de la pieza de trabajo.

6. el contenido de procesamiento de la formación de troquelado fácil generalmente incluye: diferencia de sección pequeña, gancho de tarjeta, puente de bombeo, paquete de bombeo, metralla y algunas formas irregulares.

El principio de diseño del molde fácil se refiere al "principio de diseño del molde fácil de corte laser"

El modo fácil generalmente se posiciona o se posiciona por sí mismo con la calibración trasera.

El procesamiento de los contenidos anteriores con moldes fáciles de mecanizar, lo más importante es que su función y requisitos de montaje no se ven afectados y su apariencia es normal.

2. problemas comunes en el procesamiento de camas plegables y sus soluciones 1. análisis de las causas de la aparición de materiales deslizantes durante el procesamiento:

1. al doblar y seleccionar el molde, generalmente se selecciona el ancho de la ranura V de (4 - 6) T. Cuando el tamaño de la curva es inferior a la mitad del ancho de la ranura V seleccionada, se producirá un fenómeno de deslizamiento.

2. la ranura V seleccionada es demasiado grande

3. tratamiento tecnológico

Soluciones;

1. método de desviación de la línea central (mecanizado excéntrico). Si el tamaño interior del material doblado es inferior a (4 - 6) T / 2, se compensará tanto como sea pequeño.

2. procesamiento de almohadillas.

3. doblar con una pequeña ranura en V y presurizar con una gran ranura en V.

4. elija una ranura V más pequeña.

2. análisis de las razones por las que el ancho de flexión interna es más estrecho que el ancho del molde estándar:

Debido a que el ancho estándar mínimo del molde inferior de la cama plegable es de 10 mm, la parte de procesamiento de flexión se abre menos de 10 mm. Si se dobla a 90 grados, su longitud y tamaño no deben ser inferiores a 2 (l + V / 2) + T. Tales curvas deben fijar el molde al asiento del molde (es decir, excepto que el grado de libertad en la dirección ascendente no está limitado) para evitar el desplazamiento del molde que conduce al desguace de la pieza de trabajo o accidentes de Seguridad.

Solución:

1 & gt; Aumentar el tamaño (para asociarse con el cliente), es decir, aumentar el ancho del pliegue Interior.

2 & gt; Procesamiento de moldes fáciles

3 & gt; , afilar herramientas (esto conduce a un aumento de los costos de procesamiento)

3. el agujero está demasiado cerca de la línea de flexión. la flexión hará que el agujero tire del material. análisis de las razones del vuelco:

Supongamos que la distancia entre el agujero y la línea de flexión es l, cuando L & lt; (4 - 6) a las T / 2, el agujero se tira. Principalmente porque durante el proceso de flexión, el estiramiento bajo fuerza deforma el material, lo que produce el fenómeno de tirar y volcar el material.

Para diferentes grosores de placas, de acuerdo con el ancho de ranura de los moldes estándar existentes, su valor mínimo de l es el siguiente:

Solución:

1 & gt; Aumentar el tamaño, reparar y moler los bordes plegables después de la formación.

2 & gt; , ampliar el agujero a la línea de flexión (debe tener ningún impacto en la apariencia, la función y el consentimiento del cliente).

3 & gt; , tratamiento de corte o tratamiento de prensado

4 & gt; , mecanizado excéntrico del molde

5 & gt; , modificar el tamaño del agujero

4. la distancia entre el borde de la forma de bombeo y la línea de flexión es pequeña en l, y el análisis de las causas de la deformación en la forma de bombeo después de la curva:

Cuando l & lt; (4 - 6) a las T / 2, debido al contacto entre la forma de extracción y el molde inferior, durante el proceso de flexión, la forma de extracción se deforma debido a la fuerza.

Solución:

1 & gt; , tratamiento de corte o tratamiento de prensado.

2 & gt; , modificar el tamaño del sorteo.

3 & gt; , procesado con moldes especiales

4 & gt; , mecanizado excéntrico del molde

5. análisis de las causas de la deformación después de aplanar el borde muerto largo:

Debido a que el borde muerto es más largo, no se adhiere firmemente al aplanar, lo que hace que su extremo se levante después de aplanar. ; esto ocurre y tiene mucho que ver con la posición de aplanamiento, por lo que preste atención a la posición de aplanamiento al aplanar

Solución:

1 & gt; Doblar un ángulo deformado antes de doblar el borde muerto (ver diagrama esquemático) y luego aplanarlo.

2 & gt; , nivelar en varios pasos:

Primero Presione el extremo para que el borde muerto se doble hacia abajo.

Aplanar las raíces.

Nota: el efecto de Nivelación está relacionado con las habilidades de operación del operador, por lo que preste atención a la situación real durante la presión.

6. análisis de las causas de la rotura fácil de los puentes de bombeo de gran altura:

1 & gt; Debido a que la altura del puente de bombeo es demasiado alta, la tensión del material es grave, lo que conduce a la rotura.

2 & gt; Los bordes y esquinas fáciles de moler no se han reparado o no se han reparado lo suficiente.

3 & gt; La tenacidad del material es demasiado pobre o el cuerpo del puente es demasiado estrecho.

Solución:

1 & gt; , alargar el agujero de proceso en el lado roto.

2 & gt; Aumentar el ancho del puente de bombeo.

3 & gt; Reparar y moler el ángulo R del molde fácil y aumentar la transición del arco.

4 & gt; , agregue aceite lubricante al puente de bombeo. (por lo tanto, este método puede ensuciar la superficie de la pieza de trabajo, por lo que no se puede adoptar para piezas al, etc.)

7. análisis de las razones por las que el tamaño del procesamiento corre durante el procesamiento de moldes fáciles:

Debido a que la pieza de Trabajo está sujeta a una presión de extrusión hacia adelante durante el procesamiento, la pieza de trabajo se desplaza hacia adelante, lo que resulta en un aumento del tamaño del pequeño ángulo de deformación L en la parte delantera.

Solución:

1 & gt; Moler la parte de sombra de la imagen. Por lo general, se compensa lo que falta.

2 & gt; Se muele toda la parte de autolocalización del molde fácil y se cambia al posicionamiento de calibración. (la siguiente ilustración)

8. el tamaño total de la descarga (refiriéndose al desarrollo) es pequeño o grande, lo que no coincide con la superficie redonda. Análisis de las causas:

1 & gt; , el proyecto se lanzó incorrectamente.

2 & gt; El tamaño de la descarga es incorrecto.

Solución:

De acuerdo con la cantidad total de desviaciones en la dirección de desviación y el número de cuchillos de flexión, se calcula la desviación asignada por cada curva.

Si la tolerancia de distribución calculada está dentro del rango de tolerancia, la pieza de trabajo es aceptable.

Si el tamaño es grande, se puede mecanizar con una pequeña ranura en V.

Si el tamaño es pequeño, se puede mecanizar con una gran ranura en V.

9. análisis de las causas de la deformación de la expansión y la grieta después de la apertura del agujero o la apertura del agujero:

1 & gt; La expansión de la grieta se debe a que el ángulo R del punzón de extracción es demasiado pequeño o el Burr de la solapa es demasiado grande.

2 & gt; El Mao no es apretado porque el agujero de extracción no se expande en su lugar.

3 & gt; La deformación se debe a la dislocación del agujero o al modo de mortaja incorrecto.

Solución:

1 & gt; En lugar de elegir un punzón con un gran ángulo R.

Nota: las burras alrededor del agujero al abultar el agujero.

2 & gt; Aumentar la presión, aumentar y profundizar el agujero de la ensalada y cambiar a un punzón de gran ángulo R.

3 & gt; Cambiar el modo de Mao y la causa de la dislocación del agujero.

10. análisis de las causas de la deformación de la pieza de trabajo después de que el perno esté inclinado o presionado:

1 & gt; La pieza de trabajo no se rompió al procesar el producto.

2 & gt; La fuerza en la superficie inferior de la pieza de trabajo es desigual o la presión es excesiva.

Solución:

1 & gt; Al presionar los pernos, hay que nivelar la pieza de trabajo.

2 & gt; , haga un soporte.

3 & gt; , reajustar la presión.

4 & gt; Aumentar el rango de fuerza en la superficie inferior y reducir el rango de fuerza en la superficie superior.

11. análisis de las razones por las que los dos lados no son paralelos después de la diferencia de sección:

1 & gt; El molde no está corregido.

2 & gt; La Junta del molde superior e inferior no se ha ajustado bien.

3 & gt; Las opciones de extracción de la superficie superior e inferior del molde son diferentes.

Solución:

1 & gt; , vuelva a corregir el molde.

2 & gt; , aumentar o disminuir las juntas. (para el método de ajuste específico, consulte "tecnología de mecanizado de diferencia de sección")

3 & gt; El molde es excéntrico.

4 & gt; Reemplazar la superficie para que la superficie de los moldes superior e inferior sea la misma.

12. análisis de las causas de los pliegues demasiado profundos en la superficie del producto:

1 & gt; , la ranura V del molde inferior es pequeña

2 & gt; El ángulo R de la ranura V del modo inferior es pequeño.

3 & gt; El material es demasiado suave.

Solución:

1 & gt; , procesado con ranura V grande

2 & gt; Procesamiento de moldes con gran ángulo R

3 & gt; , doblar el material de la almohadilla (chapa de acero de la almohadilla o pegamento youli)

13. análisis de las causas de la deformación después de la curva cercana:

Durante el proceso de flexión, la plataforma funciona rápidamente, y la velocidad de flexión hacia arriba durante la deformación de la pieza de trabajo es mayor que la velocidad a la que el operador apoya el Movimiento de la pieza de trabajo a Mano.

Solución:

1 & gt; Reducir la velocidad de funcionamiento de la plataforma

2 & gt; Aumentar la velocidad de soporte manual del operador.

14. análisis de las causas de las grietas causadas por la flexión de las piezas al:

Debido a la estructura cristalina especial del material al, la dirección de las líneas paralelas es propensa a la fractura durante la flexión.

Solución:

1 & gt; Al descargar, considere cortar el material al en la dirección vertical de rotación y flexión (incluso si la dirección de flexión del material es vertical a la textura.

2 & gt; Aumentar el ángulo R del modo superior.

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque