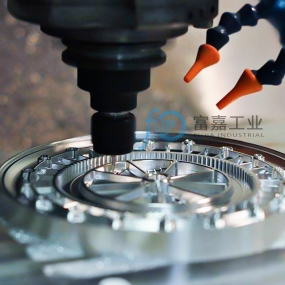

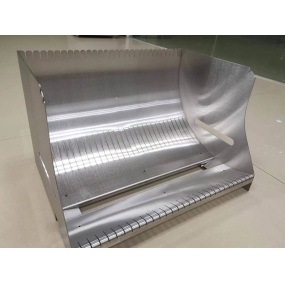

El procesamiento de piezas no estándar se refiere al proceso de procesamiento de piezas que no tienen especificaciones y parámetros estándar estrictos establecidos por el Estado. Estas piezas son diseñadas y controladas principalmente por las empresas libremente de acuerdo con las necesidades reales. A continuación, XiaoBian introdujo que para mejorar la calidad y el rendimiento de los productos de procesamiento de piezas no estándar, se pueden mejorar y optimizar desde los siguientes aspectos:  ① para optimizar el diseño y los dibujos: diseño preciso: garantizar la precisión e integridad de los dibujos de diseño y evitar errores y omisiones de diseño. Selección de materiales: elija materiales de alta calidad que se ajusten a la función de la pieza y al entorno de uso. Diseño estructural: optimizar el diseño estructural de la pieza y mejorar la resistencia y estabilidad de la pieza. ② Mejorar la tecnología de mecanizado: introducir buenas tecnologías: adoptar buenos equipos y tecnologías de mecanizado, como máquinas cnc, Corte láser, etc., para mejorar la precisión y eficiencia del mecanizado. Formación de operadores: mejorar las habilidades y conocimientos de los operadores para que sean hábiles en técnicas avanzadas de procesamiento ③ Controlar estrictamente los parámetros del proceso: formular procesos estándar: formular procesos y parámetros claros del proceso de procesamiento para garantizar que cada paso del procesamiento cumpla con los estándares. Monitoreo y ajuste: monitoreo en tiempo real de los parámetros del proceso durante el proceso de procesamiento, ajuste y optimización oportunos para garantizar la calidad y eficiencia del procesamiento. ④ Control estricto de calidad: establecer estándares de inspección: establecer estándares y procesos de Inspección claros para garantizar que cada pieza pase por una inspección estricta de calidad. Introducción de equipos de detección: uso de buenos equipos y métodos de detección, como medidores de coordenadas, defectos de rayos x, etc., para mejorar la precisión y eficiencia de la detección. Mejora continua: optimizar y mejorar continuamente el proceso de procesamiento y el proceso de control de calidad de acuerdo con los resultados de la inspección y los comentarios. ⑤ Optimizar la gestión de la cadena de suministro: seleccionar proveedores de alta calidad: establecer relaciones de cooperación a largo plazo con proveedores fuertes y confiables para garantizar la calidad de las materias primas y los accesorios. Fortalecer la gestión de los proveedores: realizar evaluaciones y auditorías periódicas de los proveedores para garantizar que cumplan con los requisitos de calidad. ⑤ Fortalecer la formación y gestión de los empleados: aumentar la conciencia de los empleados sobre la calidad: aumentar la conciencia de los empleados sobre la importancia de la calidad a través de la formación y la educación. Introducción de mecanismos de incentivos: establecer mecanismos de incentivos para alentar a los empleados a participar activamente en actividades de mejora de la calidad e innovación. ⑤ Introducción de un sistema de gestión de la calidad: introducción de un sistema de gestión de la calidad como la norma ISO 9001 y establecimiento de un proceso y sistema integral de gestión de la calidad. Realizar auditorías internas y evaluaciones de gestión periódicas para garantizar el funcionamiento efectivo y la mejora continua del sistema de gestión de la calidad. Fortalecer la comunicación con los clientes y el mercado: comprender las necesidades de los clientes: comunicarse activamente con los clientes y comprender sus necesidades y expectativas de calidad y rendimiento del producto. Prestar atención a la dinámica del mercado: prestar atención a las tendencias de desarrollo del mercado y la industria, ajustar y optimizar oportunamente el diseño del producto y el proceso de procesamiento.

① para optimizar el diseño y los dibujos: diseño preciso: garantizar la precisión e integridad de los dibujos de diseño y evitar errores y omisiones de diseño. Selección de materiales: elija materiales de alta calidad que se ajusten a la función de la pieza y al entorno de uso. Diseño estructural: optimizar el diseño estructural de la pieza y mejorar la resistencia y estabilidad de la pieza. ② Mejorar la tecnología de mecanizado: introducir buenas tecnologías: adoptar buenos equipos y tecnologías de mecanizado, como máquinas cnc, Corte láser, etc., para mejorar la precisión y eficiencia del mecanizado. Formación de operadores: mejorar las habilidades y conocimientos de los operadores para que sean hábiles en técnicas avanzadas de procesamiento ③ Controlar estrictamente los parámetros del proceso: formular procesos estándar: formular procesos y parámetros claros del proceso de procesamiento para garantizar que cada paso del procesamiento cumpla con los estándares. Monitoreo y ajuste: monitoreo en tiempo real de los parámetros del proceso durante el proceso de procesamiento, ajuste y optimización oportunos para garantizar la calidad y eficiencia del procesamiento. ④ Control estricto de calidad: establecer estándares de inspección: establecer estándares y procesos de Inspección claros para garantizar que cada pieza pase por una inspección estricta de calidad. Introducción de equipos de detección: uso de buenos equipos y métodos de detección, como medidores de coordenadas, defectos de rayos x, etc., para mejorar la precisión y eficiencia de la detección. Mejora continua: optimizar y mejorar continuamente el proceso de procesamiento y el proceso de control de calidad de acuerdo con los resultados de la inspección y los comentarios. ⑤ Optimizar la gestión de la cadena de suministro: seleccionar proveedores de alta calidad: establecer relaciones de cooperación a largo plazo con proveedores fuertes y confiables para garantizar la calidad de las materias primas y los accesorios. Fortalecer la gestión de los proveedores: realizar evaluaciones y auditorías periódicas de los proveedores para garantizar que cumplan con los requisitos de calidad. ⑤ Fortalecer la formación y gestión de los empleados: aumentar la conciencia de los empleados sobre la calidad: aumentar la conciencia de los empleados sobre la importancia de la calidad a través de la formación y la educación. Introducción de mecanismos de incentivos: establecer mecanismos de incentivos para alentar a los empleados a participar activamente en actividades de mejora de la calidad e innovación. ⑤ Introducción de un sistema de gestión de la calidad: introducción de un sistema de gestión de la calidad como la norma ISO 9001 y establecimiento de un proceso y sistema integral de gestión de la calidad. Realizar auditorías internas y evaluaciones de gestión periódicas para garantizar el funcionamiento efectivo y la mejora continua del sistema de gestión de la calidad. Fortalecer la comunicación con los clientes y el mercado: comprender las necesidades de los clientes: comunicarse activamente con los clientes y comprender sus necesidades y expectativas de calidad y rendimiento del producto. Prestar atención a la dinámica del mercado: prestar atención a las tendencias de desarrollo del mercado y la industria, ajustar y optimizar oportunamente el diseño del producto y el proceso de procesamiento.

¡Hola! ¡Bienvenido al sitio web de EMAR!

Spanish

Spanish » »

» »

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque