レーザー切断加工の方法を本当に知っていますか?

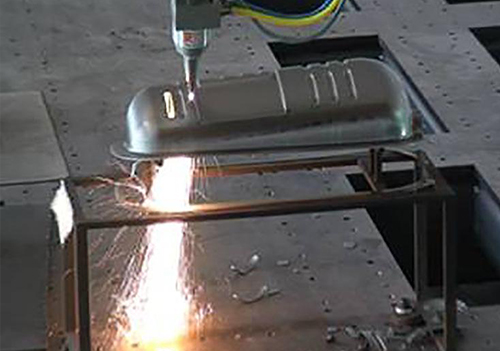

酸素切開:酸素は助燃剤として、レーザーで加熱されて溶融した金属と激しい反響を起こし、多くの酸化熱を発生するため、実際に酸素切開は溶融切開の「有酸素」版である。金属が燃焼して熱を発生するため、酸素切開は溶融切開よりエネルギーを節約するが、切開速度は溶融切開と気化切開よりはるかに大きい。酸素切開は主に炭素鋼、チタン鋼など酸化しやすい金属材料を切開するために使用される。

スプライシングと制御クラックカット:スプライシングカットは、高エネルギー密度レーザーを使用して脆性材料の表面をスキャンすることです。加熱後、材料は蒸発して小さな溝になり、材料に一定の圧力がかかります。脆性材料は小さな溝に沿って割れます。

制御クラックは、レーザースロットによって生成される急な温度分布であり、脆性材料に部分的な熱応力が発生し、小さな溝に沿って材料がクラックされます。たとえば、ガラスカット。

現在、レーザー切開装置の市場での使用方向は、金属と非金属の2種類に分けられます。

装飾、広告、照明、調理器具、シート、電気キャビネット、リフトパネル、エンジニアリングボード、凹凸スイッチキャビネットなどの大型機器の製造に使用される金属レーザー切断機です。

非金属レーザーカッターとは、プラスチック(ポリマー)、ゴム、木材、紙製品、皮革、天然または合成有機材料を切断するために使用される機器を指します。これらのアイテムは金属製品ではなく、レーザーの吸収が異なるため、この材料はCO2レーザーカッターで切断されます。

要するに、レーザーは非常に小さな領域に多くのエネルギーを集める集束ビームです。これが発生すると、レーザーの前の材料が燃えたり、溶けたり、気化したりして、穴ができます。それにCNCを追加すると、木、プラスチック、ゴム、金属、フォーム、またはその他の材料で作られた非常に複雑な部品を切断または彫刻できる機械が得られます。

English

English Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole