レーザー切断加工の専門的な説明を見てみましょう

ワークピースの表面に焦点を合わせるこの方法は、SPC、SPH、SS 41などのワークピースを切断するときに一般的に使用される0焦点距離にもなります。このモードでは、ワークピースの表面と表面の潤滑度が異なります。一般的に言って、焦点に近い切断面は比較的滑らかですが、切断焦点から遠い下面は粗く見えます。このモードは、実際のアプリケーションにおける上部と下部の表面のプロセス要件に基づいている必要があります。

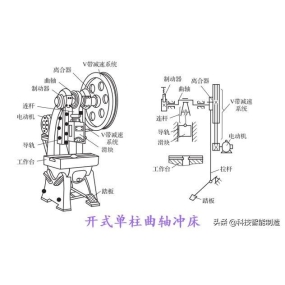

レーザーカッターの切断の利点の1つは、ビームのエネルギー密度が高いため、焦点スポットの直径が可能な限り小さくなり、小さなスリットが発生することです。集束レンズの焦点深度が小さいほど、焦点スポットの直径は小さくなります。高品質で高精度な切断に関しては、有効焦点深度はレンズ径と切断対象物にも関係しているため、焦点と切断対象物の表面の位置を制御することが重要です。

レーザーカッターの切断点は切断材料の外側でも内側でもないため、ワークピースに焦点を合わせるこの方法も負の焦点距離になりますが、切断材料の上に配置されます。この方法は、主に厚さの高い原材料を切断するために使用されます。この方法が切断原料の上に焦点を合わせる理由は、主に厚板に必要な切断幅が大きいためです。そうしないと、ノズルから供給される酸素が不足し、切断温度が低下します。ただし、この方法の欠点は、切断面が比較的粗く、高精度の切断には適していないことです。

ワークピースに焦点を合わせるこの方法も正の焦点距離になります。切断する必要のあるワークピースがステンレス鋼またはアルミニウム鋼板である場合、一般的に使用されるモードは、ワークピース内の切断ポイントです。ただし、この方法の欠点は、焦点原理により表面を切断するため、切断点に比べて切断幅が大きくなると同時に、このモードで必要な切断気流が大きくなり、温度が高くなることです。十分であり、切断穿孔時間がわずかに長くなります。したがって、ワークピースの原材料を主にステンレス鋼またはアルミニウムランプの硬度が高い原材料として選択する場合は、選択します。

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque