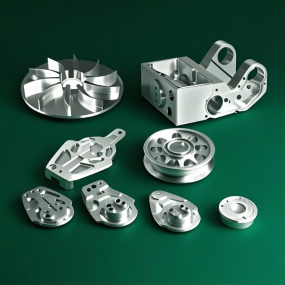

Con el desarrollo de la industria de fabricación, no solo en la industria, sino también en la vida de las personas, esta parte de estiramiento de metal se ha vuelto omnipresente. El amplio uso de piezas de estiramiento de metal ha permitido que las plantas de procesamiento de piezas de estampado de precisión reciban muchos de esos pedidos.

En el proceso de estampado, hay dos tipos: uno es el proceso de separación y el otro es el proceso de formación.

1. Proceso de separación: El proceso de separación es el proceso de asignación de espacios en blanco para separar a lo largo de una cierta línea de contorno para obtener partes estampadas de una cierta forma, tamaño y calidad de sección.

2. Estampado: El proceso de formación se refiere al proceso de estampado en el que el material se deforma plásticamente a una cierta forma y tamaño sin agrietarse.

El estiramiento es un proceso de estampado que utiliza un troquel para formar un espacio en blanco plano en una parte hueca abierta. Como uno de los principales procesos de estampado, el dibujo se utiliza ampliamente. El proceso de dibujo se puede utilizar para hacer piezas cilíndricas, rectangulares, escalonadas, esféricas, cónicas, parabólicas y otras de paredes delgadas de forma irregular. Si se combinan con otros procesos de formación de estampación, también se pueden hacer piezas más complejas.

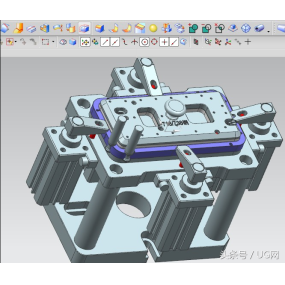

Las plantas de procesamiento de piezas de estampación de precisión utilizan equipos de estampación para estirar y formar productos, que incluyen: estiramiento, estiramiento, estiramiento inverso y adelgazamiento.

1. Procesamiento de estiramiento: con un dispositivo de platina y la fuerza de perforación de un punzón, una parte o toda la placa plana se tira hacia la cavidad cóncava para darle forma de recipiente de fondo. El procesamiento de las paredes laterales del recipiente paralelo a la dirección de estiramiento es un proceso de estiramiento simple, mientras que el procesamiento de estiramiento de recipientes cónicos (o angulares) en forma de cono, recipientes hemisféricos y recipientes parabólicos también incluye el procesamiento de expansión.

2. Vuelvo a estirar: es decir, para productos estirados profundos que no se pueden completar estirando una sola vez, los productos formados deben estirarse nuevamente para aumentar la profundidad del recipiente de formación.

3. Procesamiento de estiramiento inverso: el proceso de estiramiento de la pieza de trabajo en el paso anterior se invierte, el interior de la pieza de trabajo se convierte en el exterior y su diámetro exterior se reduce.

4. Procesamiento de adelgazamiento y estiramiento: El recipiente formado se aprieta en una cavidad cóncava ligeramente más pequeña que el diámetro exterior del recipiente con un punzón, de modo que el diámetro exterior del recipiente con un fondo se reduce, y el grosor de la pared es más delgado al mismo tiempo, lo que no solo elimina la desviación del grosor de la pared, sino que también lubrica la superficie del recipiente.

Este artículo es de EMAR Mold Co., Ltd. Para obtener más información relacionada con EMAR, haga clic en: www.sjt-ic.com,

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque