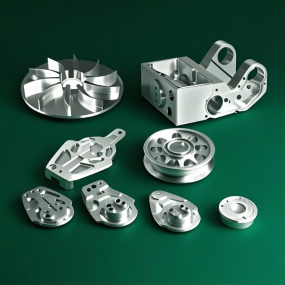

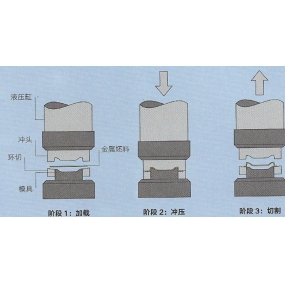

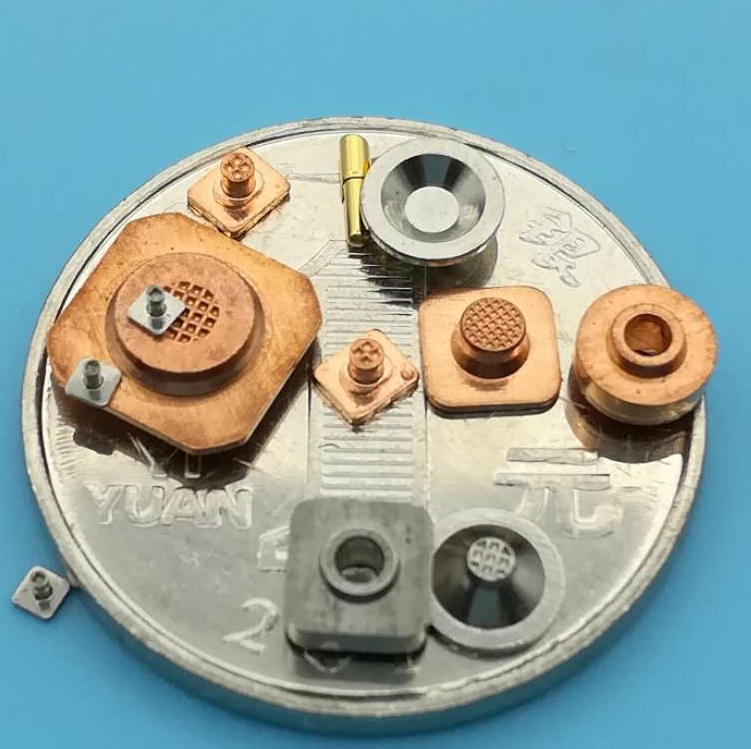

La tecnología de extrusión en frío de precisión es una rama desarrollada por extrusión en frío ordinaria en los últimos años. Es el resultado de la "hibridación" de la tecnología ordinaria de extrusión en frío y estampación de precisión, y la perspectiva de desarrollo es muy amplia. En la etapa inicial del desarrollo de la tecnología de extrusión en frío de precisión, se ha utilizado la extrusión en frío del muelle para resolver los requisitos del producto. Los pasos principales son: borrado - torta de muelle - recocido suavizante - tratamiento de saponificación fosfatante - extrusión compuesta - separación - recocido suavizante - tratamiento de saponificación fosfatante - moldeo por extrusión inversa - corte por separación. Los principales problemas de la extrusión en frío ordinaria son: primero, la precisión del producto es baja, generalmente solo puede alcanzar los 0,05 mm. En segundo lugar, la eficiencia de producción del producto es baja, porque el material es pequeño y el molde es difícil de instalar, los pasos del proceso son muchos, y el material embrionario solo se puede cargar manualmente, y la producción diaria es de solo unas 10.000 partículas. Estas dos características fatales afectan en gran medida la demanda de productos del cliente y se convierten en una barrera técnica para la extrusión en frío de precisión. EMAR Hardware era un fabricante especializado en estampación de precisión y piezas de hardware de extrusión en frío ordinarias antes de 2010, y ha acumulado una rica experiencia en estampación de precisión y extrusión en frío ordinaria. Después de 2010, en respuesta a los requisitos cada vez más estrictos de los clientes para la precisión de las piezas electrónicas y la creciente demanda del mercado, se decidió invertir en la investigación y el desarrollo de tecnología de extrusión en frío de precisión. Se propone hibridar la tecnología de estampación de precisión con la tecnología ordinaria de extrusión en frío, esperando que el producto pueda fabricarse a través del proceso ordinario de extrusión en frío pero con la misma alta precisión y alto rendimiento que el estampado de precisión. Los ingenieros del departamento técnico de EMAR cumplieron con las expectativas. Después de tres años de investigación continua, finalmente resolvieron una serie de problemas y dificultades en la tecnología de extrusión en frío de precisión. En 2013 solicitaron un certificado de patente para el proceso de producción de la tecnología de extrusión en frío de precisión. El problema más difícil de resolver en la tecnología de extrusión en frío de precisión es el proceso de alimentación de precisión y el proceso de lubricación del embrión durante la alimentación continua. El proceso de alimentación de precisión no se puede resolver y hay un producto defectuoso por cada 10.000 productos. Este es un problema de calidad muy grave en la industria de fabricación de productos electrónicos. La lubricación de embriones de moho continuo no se puede resolver fosfatando, saponificación, recocido y otros procesos como la extrusión en frío ordinaria. Debe resolverse juntos con maestros químicos. Afortunadamente, nuestros ingenieros son pacientes y perseverantes. Después de tres años de apoyo técnico de la Universidad Jiao Tong de Shanghai y el Instituto de Aplicación de Materiales del Instituto de Tecnología de Harbin, hemos logrado la tecnología de extrusión en frío de precisión de hoy. El éxito de la investigación y el desarrollo de la tecnología de extrusión en frío de precisión este año ha sido de 4 años, los 4 años que todavía estamos en exploración y mejora continuas, ahora pueden ser diferentes materiales como: aleación de hierro y níquel, acero inoxidable, cobre libre de oxígeno, cobre, acero de alta velocidad, acero para cojinetes, acero con bajo contenido de carbono, aluminio duro y otros materiales para el procesamiento de precisión de extrusión en frío, la precisión del producto puede alcanzar los 0,02 mm, ¡la salida diaria de modo único puede alcanzar más de 200.000 partículas! Debido a que la presión de la extrusión en frío de precisión en las piezas es muy grande y el daño al molde es relativamente rápido, esto requiere diseñadores de moldes experimentados para mejorar la estructura del molde y la estructura del punzón, lo que favorece el flujo de materiales en la cavidad del molde. Al mismo tiempo, la mejora de los materiales lubricantes también es continua. EMAR ha llegado paso a paso. El mantenimiento de la matriz ha pasado de una vez cada 3 días a una vez cada 6 días para poder trabajar de forma continua durante 15 días y debe mantenerse una vez. Se puede decir que la tecnología de extrusión en frío de precisión ha madurado, ¡y es hora de cosechar! Amigos, si tienen piezas electrónicas de microprecisión para comenzar, busquen hardware EMAR.

La tecnología de extrusión en frío de precisión es una rama desarrollada por extrusión en frío ordinaria en los últimos años. Es el resultado de la "hibridación" de la tecnología ordinaria de extrusión en frío y estampación de precisión, y la perspectiva de desarrollo es muy amplia. En la etapa inicial del desarrollo de la tecnología de extrusión en frío de precisión, se ha utilizado la extrusión en frío del muelle para resolver los requisitos del producto. Los pasos principales son: borrado - torta de muelle - recocido suavizante - tratamiento de saponificación fosfatante - extrusión compuesta - separación - recocido suavizante - tratamiento de saponificación fosfatante - moldeo por extrusión inversa - corte por separación. Los principales problemas de la extrusión en frío ordinaria son: primero, la precisión del producto es baja, generalmente solo puede alcanzar los 0,05 mm. En segundo lugar, la eficiencia de producción del producto es baja, porque el material es pequeño y el molde es difícil de instalar, los pasos del proceso son muchos, y el material embrionario solo se puede cargar manualmente, y la producción diaria es de solo unas 10.000 partículas. Estas dos características fatales afectan en gran medida la demanda de productos del cliente y se convierten en una barrera técnica para la extrusión en frío de precisión. EMAR Hardware era un fabricante especializado en estampación de precisión y piezas de hardware de extrusión en frío ordinarias antes de 2010, y ha acumulado una rica experiencia en estampación de precisión y extrusión en frío ordinaria. Después de 2010, en respuesta a los requisitos cada vez más estrictos de los clientes para la precisión de las piezas electrónicas y la creciente demanda del mercado, se decidió invertir en la investigación y el desarrollo de tecnología de extrusión en frío de precisión. Se propone hibridar la tecnología de estampación de precisión con la tecnología ordinaria de extrusión en frío, esperando que el producto pueda fabricarse a través del proceso ordinario de extrusión en frío pero con la misma alta precisión y alto rendimiento que el estampado de precisión. Los ingenieros del departamento técnico de EMAR cumplieron con las expectativas. Después de tres años de investigación continua, finalmente resolvieron una serie de problemas y dificultades en la tecnología de extrusión en frío de precisión. En 2013 solicitaron un certificado de patente para el proceso de producción de la tecnología de extrusión en frío de precisión. El problema más difícil de resolver en la tecnología de extrusión en frío de precisión es el proceso de alimentación de precisión y el proceso de lubricación del embrión durante la alimentación continua. El proceso de alimentación de precisión no se puede resolver y hay un producto defectuoso por cada 10.000 productos. Este es un problema de calidad muy grave en la industria de fabricación de productos electrónicos. La lubricación de embriones de moho continuo no se puede resolver fosfatando, saponificación, recocido y otros procesos como la extrusión en frío ordinaria. Debe resolverse juntos con maestros químicos. Afortunadamente, nuestros ingenieros son pacientes y perseverantes. Después de tres años de apoyo técnico de la Universidad Jiao Tong de Shanghai y el Instituto de Aplicación de Materiales del Instituto de Tecnología de Harbin, hemos logrado la tecnología de extrusión en frío de precisión de hoy. El éxito de la investigación y el desarrollo de la tecnología de extrusión en frío de precisión este año ha sido de 4 años, los 4 años que todavía estamos en exploración y mejora continuas, ahora pueden ser diferentes materiales como: aleación de hierro y níquel, acero inoxidable, cobre libre de oxígeno, cobre, acero de alta velocidad, acero para cojinetes, acero con bajo contenido de carbono, aluminio duro y otros materiales para el procesamiento de precisión de extrusión en frío, la precisión del producto puede alcanzar los 0,02 mm, ¡la salida diaria de modo único puede alcanzar más de 200.000 partículas! Debido a que la presión de la extrusión en frío de precisión en las piezas es muy grande y el daño al molde es relativamente rápido, esto requiere diseñadores de moldes experimentados para mejorar la estructura del molde y la estructura del punzón, lo que favorece el flujo de materiales en la cavidad del molde. Al mismo tiempo, la mejora de los materiales lubricantes también es continua. EMAR ha llegado paso a paso. El mantenimiento de la matriz ha pasado de una vez cada 3 días a una vez cada 6 días para poder trabajar de forma continua durante 15 días y debe mantenerse una vez. Se puede decir que la tecnología de extrusión en frío de precisión ha madurado, ¡y es hora de cosechar! Amigos, si tienen piezas electrónicas de microprecisión para comenzar, busquen hardware EMAR.

¡Hola, ¡ hola! ¡¡ Bienvenidos al sitio web de emar!

Spanish

Spanish » »

» »

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque