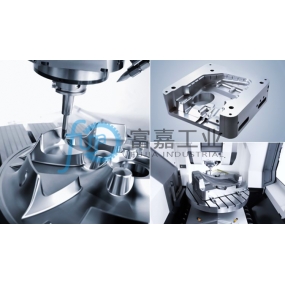

1. Selección de placa de control de calidad de materia prima de procesamiento de carcasa de gabinete de chasis: El procesamiento de carcasa de gabinete de chasis selecciona la placa adecuada de acuerdo con el entorno de uso y los requisitos del gabinete de chasis. Por ejemplo, para chasis interior general, la placa de acero laminado en frío es un material de uso común, que tiene buena resistencia y rendimiento de procesamiento. Si el gabinete del chasis necesita usarse en un ambiente exterior, considere elegir placa de acero galvanizado o placa de acero inoxidable con capacidad antioxidante. Al elegir la placa, preste atención a la pureza de su material, tolerancia de espesor y otros indicadores. La tolerancia de espesor debe controlarse dentro de un rango pequeño, como 0,05 mm, para garantizar la precisión dimensional de la carcasa del gabinete del chasis.  Para algunos gabinetes de chasis que tienen requisitos de propiedades de blindaje electromagnético, se deben seleccionar materiales con buena conductividad, como placas de aluminio o placas de cobre. Al mismo tiempo, el efecto de blindaje electromagnético también se puede mejorar recubriendo materiales conductores en la superficie de las placas de acero ordinarias. Inspección de materiales: Realice una inspección de calidad integral de las placas compradas. Incluyendo inspección de apariencia para comprobar si hay rayones, abolladuras, escamas de óxido y otros defectos en la superficie de las placas. Por ejemplo, la superficie de las placas de acero laminado en frío debe ser plana y lisa sin defectos obvios, de lo contrario afectará la calidad de apariencia de la carcasa del gabinete del chasis. También se deben realizar pruebas de rendimiento del material, como pruebas de resistencia al rendimiento, resistencia a la tracción y otras propiedades mecánicas de las placas a través de pruebas de tracción para garantizar que cumplan con los requisitos de diseño. Para placas que no cumplen con los estándares de calidad, no se utilizarán con resolución. 2. Proceso de procesamiento de la carcasa del gabinete del chasis Optimización del proceso de corte: Control de precisión: Procesamiento de la carcasa del gabinete del chasis Al cortar placas, se utiliza equipo de corte de alta precisión, como máquina cortadora láser o máquina cortadora por plasma de control numérico. El corte por láser tiene las ventajas de alta precisión, alta velocidad y buena calidad de la superficie de corte. La precisión de corte se puede controlar dentro de 0,1 mm, lo que puede cumplir con los requisitos de corte de la compleja forma de la carcasa del gabinete del chasis. La máquina cortadora por plasma con control numérico es adecuada para cortar placas más gruesas. El borde de corte debe pulirse para eliminar la capa de óxido y las rebabas, de modo que el borde de corte quede liso y plano. Planificación del camino de corte: planifique racionalmente el camino de corte para reducir la deformación térmica durante el proceso de corte. Por ejemplo, para un área grande de corte de placas, se utiliza el corte de particiones o el corte de saltos para evitar la concentración de calor en un área determinada que provoque la deformación de la placa. Al mismo tiempo, de acuerdo con el grosor y el material de la placa, ajuste los parámetros de corte, como la potencia de corte por láser, la velocidad y la presión del gas, etc., para obtener el mejor efecto de corte. Proceso de flexión: Selección y ajuste del molde: seleccione el troquel de flexión adecuado de acuerdo con los requisitos de diseño de la carcasa del gabinete del chasis. La precisión y la calidad de la matriz de flexión afectan directamente la precisión y la calidad de la flexión. Antes de la operación de flexión, el molde debe instalarse y ajustarse con precisión para garantizar que el espacio del molde coincida con el grosor de la placa. Por ejemplo, para una placa de acero de 1,5 mm de espesor, el espacio de la matriz de flexión generalmente se controla entre 1,5 y 1,6 mm, lo que puede garantizar la planitud y la precisión del ángulo del lugar de flexión. Optimización de los parámetros de flexión: Optimice los parámetros de flexión a través de pruebas y simulación, como presión de flexión, velocidad de flexión y ángulo de flexión, etc. La precisión del ángulo de flexión debe controlarse dentro de 1 para garantizar que las diversas partes de la carcasa del gabinete del chasis se puedan empalmar con precisión. Durante el proceso de flexión, preste atención a la dirección de la fibra de la placa e intente que la dirección de flexión sea consistente con con la dirección de la fibra de la placa para reducir el riesgo de grietas en el lugar de flexión.

Para algunos gabinetes de chasis que tienen requisitos de propiedades de blindaje electromagnético, se deben seleccionar materiales con buena conductividad, como placas de aluminio o placas de cobre. Al mismo tiempo, el efecto de blindaje electromagnético también se puede mejorar recubriendo materiales conductores en la superficie de las placas de acero ordinarias. Inspección de materiales: Realice una inspección de calidad integral de las placas compradas. Incluyendo inspección de apariencia para comprobar si hay rayones, abolladuras, escamas de óxido y otros defectos en la superficie de las placas. Por ejemplo, la superficie de las placas de acero laminado en frío debe ser plana y lisa sin defectos obvios, de lo contrario afectará la calidad de apariencia de la carcasa del gabinete del chasis. También se deben realizar pruebas de rendimiento del material, como pruebas de resistencia al rendimiento, resistencia a la tracción y otras propiedades mecánicas de las placas a través de pruebas de tracción para garantizar que cumplan con los requisitos de diseño. Para placas que no cumplen con los estándares de calidad, no se utilizarán con resolución. 2. Proceso de procesamiento de la carcasa del gabinete del chasis Optimización del proceso de corte: Control de precisión: Procesamiento de la carcasa del gabinete del chasis Al cortar placas, se utiliza equipo de corte de alta precisión, como máquina cortadora láser o máquina cortadora por plasma de control numérico. El corte por láser tiene las ventajas de alta precisión, alta velocidad y buena calidad de la superficie de corte. La precisión de corte se puede controlar dentro de 0,1 mm, lo que puede cumplir con los requisitos de corte de la compleja forma de la carcasa del gabinete del chasis. La máquina cortadora por plasma con control numérico es adecuada para cortar placas más gruesas. El borde de corte debe pulirse para eliminar la capa de óxido y las rebabas, de modo que el borde de corte quede liso y plano. Planificación del camino de corte: planifique racionalmente el camino de corte para reducir la deformación térmica durante el proceso de corte. Por ejemplo, para un área grande de corte de placas, se utiliza el corte de particiones o el corte de saltos para evitar la concentración de calor en un área determinada que provoque la deformación de la placa. Al mismo tiempo, de acuerdo con el grosor y el material de la placa, ajuste los parámetros de corte, como la potencia de corte por láser, la velocidad y la presión del gas, etc., para obtener el mejor efecto de corte. Proceso de flexión: Selección y ajuste del molde: seleccione el troquel de flexión adecuado de acuerdo con los requisitos de diseño de la carcasa del gabinete del chasis. La precisión y la calidad de la matriz de flexión afectan directamente la precisión y la calidad de la flexión. Antes de la operación de flexión, el molde debe instalarse y ajustarse con precisión para garantizar que el espacio del molde coincida con el grosor de la placa. Por ejemplo, para una placa de acero de 1,5 mm de espesor, el espacio de la matriz de flexión generalmente se controla entre 1,5 y 1,6 mm, lo que puede garantizar la planitud y la precisión del ángulo del lugar de flexión. Optimización de los parámetros de flexión: Optimice los parámetros de flexión a través de pruebas y simulación, como presión de flexión, velocidad de flexión y ángulo de flexión, etc. La precisión del ángulo de flexión debe controlarse dentro de 1 para garantizar que las diversas partes de la carcasa del gabinete del chasis se puedan empalmar con precisión. Durante el proceso de flexión, preste atención a la dirección de la fibra de la placa e intente que la dirección de flexión sea consistente con con la dirección de la fibra de la placa para reducir el riesgo de grietas en el lugar de flexión.

¡Hola, ¡ hola! ¡¡ Bienvenidos al sitio web de emar!

Spanish

Spanish » »

» »

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque