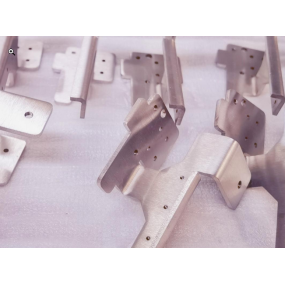

Las piezas de chapa tienen ventajas obvias como resistencia, peso y costo, y al mismo tiempo tienen un mejor rendimiento punto a punto que las piezas tradicionales. Las piezas de chapa se han aplicado gradualmente en campos de alta tecnología como la comunicación electrónica, y las personas han propuesto gradualmente requisitos más altos para la calidad y función de las piezas de chapa. La optimización adecuada de la tecnología de procesamiento de piezas de chapa original se ha convertido en el centro de la investigación del personal de procesamiento de chapa. La aplicación de los cuatro enlaces básicos de procesamiento en frío en el procesamiento de piezas de chapa comienza con la optimización de la tecnología de procesamiento uno por uno. En primer lugar, en circunstancias normales, el blanking se refiere a la separación de la chapa a través del troquel de la matriz. Este enlace se utiliza generalmente en el procesamiento de piezas con formas relativamente simples para lograr un mayor grado de precisión de procesamiento y reducir el desperdicio de material en mayor medida. En primer lugar, se debe controlar la forma de las piezas de chapa perforada. En el área de la esquina de los agujeros externos e internos del punzonado y corte, el ángulo debe configurarse de manera circular para evitar ángulos agudos y reducir el problema de agrietamiento del molde causado por un tratamiento térmico posterior inadecuado, que afecta la construcción posterior de chapa. El proceso de curvado se refiere a la prevención y control de materiales de chapa en el equipo de curvado. La deformación elástica del material de chapa se produce a través de la presión del troquel superior o inferior, y la deformación plástica se produce de acuerdo con el esquema de diseño real después de que se produce la deformación elástica. De acuerdo con los requisitos de diseño reales, se deben seleccionar diferentes piezas para establecer el tamaño. En el proceso de doblado, es probable que se produzca una deformación anormal local, lo que a su vez afecta la calidad de la apariencia y la aplicación real de las piezas de chapa. Para optimizar el proceso para el proceso de doblado, el operador debe realizar una preincisión de acuerdo con la situación real, para evitar el problema de la deformación posterior. El proceso de remachado de las piezas de chapa se refiere a la deformación del material de chapa a través de la acción de la presión, que hace que el material de chapa se deforme y luego se una. Este proceso se aplica generalmente en el proceso de remachado de tornillos, remachado de pernos y otros enlaces. En cuanto a la operación de remachado de la cortina, la tuerca suele ser redonda y tiene un engranaje en relieve y una muesca de alambre. Por lo tanto, el proceso de remachado de piezas de chapa no solo optimiza la calidad del proceso de producción de la tuerca original, sino que también evita el trabajo de soldadura. El proceso de soldadura es una de las formas importantes de conectar las diversas partes de la estructura en el proceso de trabajo en frío de todas las piezas de chapa, por lo que generalmente se coloca en un fondo de alta temperatura para su funcionamiento. Los métodos de soldadura comunes se llevan a cabo mediante soldadura por puntos de contacto con soldadura por arco de argón. Por lo tanto, en el proceso de soldadura real, se deben seleccionar diferentes métodos de soldadura de acuerdo con las propiedades de las diferentes piezas de chapa para garantizar la reducción de la deformación de la soldadura en gran medida y mejorar la eficiencia real de la soldadura. En el proceso de soldadura real, en primer lugar, es necesario determinar el control de soldadura suficiente que queda. En segundo lugar, es necesario controlar la longitud de la pieza de soldadura con mayor precisión para evitar la aparición de chapa fuera de forma y optimizar la carga del punto de soldadura.

¡Hola, ¡ hola! ¡¡ Bienvenidos al sitio web de emar!

Spanish

Spanish » »

» »

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque