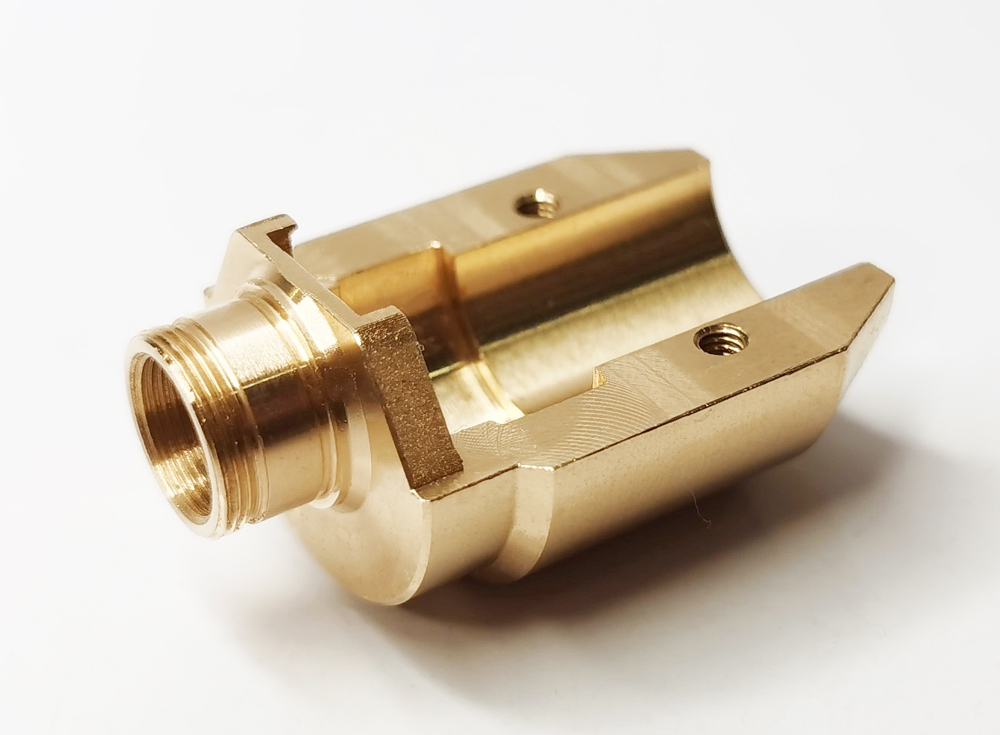

La clave para duplicar la eficiencia de procesamiento de las piezas de cobre y aluminio radica en el diseño innovador de accesorios de torno automáticos, cuyo núcleo radica en la realización de "cambio cero" y "autoadaptación inteligente". Las siguientes son las tres tecnologías principales:

1. Estructura de cambio rápido de diafragma neumático

El diafragma elástico se utiliza para reemplazar la mandíbula tradicional, y la velocidad de sujeción de 0,8 segundos se realiza mediante accionamiento de presión de aire. El diafragma está integrado con un sensor de presión, que puede compensar automáticamente la deformación de la pieza de trabajo y reducir el tiempo de sujeción tradicional en un 75%. Es especialmente adecuado para las características de fácil deformación de piezas de cobre y aluminio, asegurando que el paralelismo de la superficie de procesamiento se controle dentro de 0,02 mm.

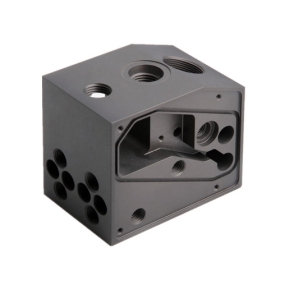

2. Accesorio de combinación modular

2. Accesorio de combinación modular

Basado en el concepto de diseño de "bloques de construcción", el dispositivo se descompone en componentes estandarizados como matriz de posicionamiento, unidad de prensado y módulo de soporte. A través del chip RFID para identificar automáticamente el código de la pieza de trabajo, el controlador central llama automáticamente al esquema de combinación de módulos correspondiente para lograr un reemplazo complejo en 3 minutos, que es 4 veces más eficiente que los accesorios tradicionales.

3. Sistema adaptativo de compensación térmica

En vista del gran coeficiente de expansión térmica del aluminio, el micro termopar y el sensor de desplazamiento están integrados en el dispositivo. Monitoreo en tiempo real de los cambios de temperatura durante el procesamiento, ajuste automático de la fuerza de sujeción por servomotor, compensación dinámica de la deformación térmica, para que la precisión dimensional del procesamiento por lotes sea estable a 0,01 mm, y la tasa de chatarra se reduzca en más del 80%.

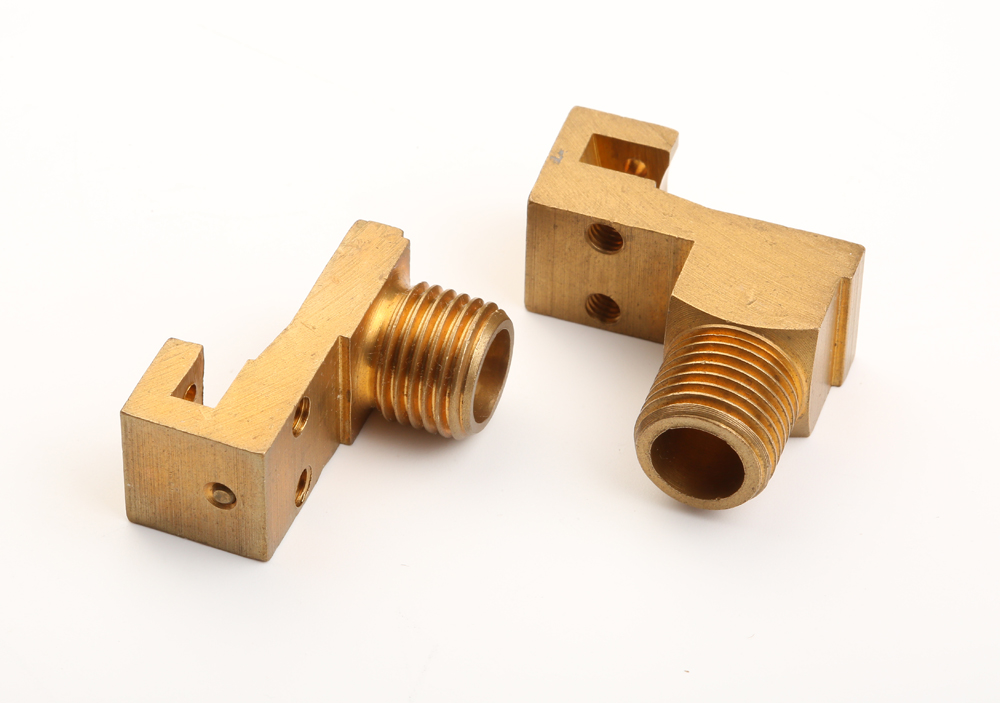

Después de la aplicación de este accesorio, la capacidad de producción diaria promedio de un solo torno automático se aumentó de 800 piezas a 1650 piezas, y el tiempo de reemplazo se redujo a 1 / 5 de la solución tradicional. La clave es transformar la "sujeción pasiva" en "control inteligente activo", de modo que la tasa de utilización de las máquinas herramienta superó el 92%, y el doble salto de eficiencia y precisión se realizó realmente.

Después de la aplicación de este accesorio, la capacidad de producción diaria promedio de un solo torno automático se aumentó de 800 piezas a 1650 piezas, y el tiempo de reemplazo se redujo a 1 / 5 de la solución tradicional. La clave es transformar la "sujeción pasiva" en "control inteligente activo", de modo que la tasa de utilización de las máquinas herramienta superó el 92%, y el doble salto de eficiencia y precisión se realizó realmente.

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque