Oleme juhtiv ettevõte, mis on spetsialiseerunud täpsete riistvara tarvikute kohandamisele. Meil on aastatepikkune tööstuse kogemus ja rikkalikud professionaalsed teadmised, pühendunud klientidele kõrgeima kvaliteediga kohandatud teenuste pakkumisele. Väga uuendusliku ja tehnoloogiapõhise ettevõttena pakume kohandatud lahendusi, mis vastavad erinevate tööstusharude klientide konkreetsetele vajadustele. Selles artiklis tutvustame üksikasjalikult meie ettevõtte teenuse ulatust, kohandamisprotsessi ja meie eeliseid täpse riistvara tarvikute kohandamisel.

Täpsete riistvara tarvikute kohandamise eksperdina pakub Emma Technology Co., Ltd laia valikut kohandamisteenuseid, mis hõlmavad erinevaid riistvara tarvikuid. Teeme klientidega koostööd, et toota erinevaid kvaliteetseid ja väga täpseid riistvara tarvikuid, kasutades täiustatud tootmisseadmeid ja tehnoloogiat vastavalt nende vajadustele ja spetsifikatsioonidele. Oleme oskuslikud erinevates tootmisprotsessides, nagu CNC töötlemine, treimine, freesimine, stantsimine, lehtmetall jne, ja suudame täita klientide kohandamise nõudeid erinevate keerukate kujundite ja tarvikute rangete mõõtmete jaoks. Olgu tegemist väikesemahulise tootmisega või suuremahulise kohandamisega, saame pakkuda kvaliteetseid lahendusi.

Meie kohandamisprotsess on hoolikalt kavandatud tagamaks, et klientide vajadused oleksid võimalikult suures ulatuses rahuldatud. Esiteks viib meie meeskond läbi klientidega üksikasjaliku suhtluse ja nõuete analüüsi, et mõista nende projekti eesmärke ja konkreetseid nõudeid. Järgmiseks töötab meie insenerimeeskond välja ja kujundab tehnilisi lahendusi, kasutades täiustatud tarkvara ja tööriistu simulatsiooniks ja optimeerimiseks. Pärast kliendi tunnustuse saamist alustame proovide tootmist ning teostame ranget kvaliteedikontrolli ja testimist, et tagada nende vastavus kliendi nõuetele. Kui proovid läbivad valideerimise, alustame masstootmist ja tarnime vastavalt plaanile.

Emma Technology Co., Ltd. on mitmeid unikaalseid konkurentsieelisi täppisriistvara osade kohandamise valdkonnas. Esiteks on meil kogenud ja kvalifitseeritud meeskond, kellel on aastatepikkune praktiline kogemus riistvara töötlemise tööstuses. Meie insenerimeeskond tunneb rahvusvahelisi standardeid ja tööstuse parimaid tavasid. Teiseks on meil täiustatud tootmisseadmed ja tehnoloogia, et tagada kvaliteetsete ja täpsete riistvara tarvikute tootmine. Uuendame pidevalt oma seadmeid ja tehnoloogiat, et tööstuse arenguga sammu pidada.

Lisaks keskendume kvaliteedikontrollile ja jõudluse testimisele ning rakendame rangelt kvaliteedijuhtimissüsteemi kogu tootmisprotsessi vältel. Meie tarvikud läbivad range kontrolli ja testimise, et tagada nende vastavus rahvusvahelistele standarditele ja klientide konkreetsetele nõuetele. Pakume ka põhjalikku müügijärgset teenindust, reageerime klientide tagasisidele kiiresti ning pakume vajaduse korral tehnilist tuge ja täiustusi.

Lühidalt, Emma Technology Co., Ltd. on teie ideaalne partner täppise riistvara tarvikute kohandamiseks. Meil on rikkalikud kogemused, täiustatud seadmed ja tehnoloogia ning saame pakkuda klientidele kvaliteetseid ja täpseid kohandatud teenuseid. Oleme pühendunud klientide vajaduste mõistmisele ja parimate lahenduste pakkumisele. Kui teil on kohandatud vajadusi täpse riistvara tarvikute järele, võtke meiega ühendust ja me teenindame teid rõõmuga.

Täpsete riistvara vormide tootmine

Kaasaegses tööstuses mängivad täpsed riistvara vormid otsustavat rolli. Neid kasutatakse laialdaselt erinevates tööstusharudes, sealhulgas autotööstuses, elektroonikaseadmetes, kosmoses, meditsiiniseadmetes ja muudes valdkondades. Täpsete riistvara vormide tootmine on keeruline ja delikaatne protsess, mis nõuab kõrgetasemelist tehnoloogiat ja professionaalseid teadmisi. Selles artiklis tutvustatakse täpsete riistvara vormide tootmisprotsessi, sealhulgas üksikasjalikku teavet disaini, töötlemise, silumise ja muude aspektide kohta.

Esiteks algab täpsete riistvara vormide tootmine projekteerimise etapis. Disainerid loovad vormi kolmemõõtmelised joonised vastavalt kliendi nõuetele ja tootenõuetele. Selleks on vaja kasutada arvutipõhist projekteerimistarkvara, näiteks CAD (arvutipõhine projekteerimine) või CAM (arvutipõhine tootmine). Kujundusetapp on oluline, sest hea disain võib oluliselt parandada vormide tootmise tõhusust ja toote kvaliteeti.

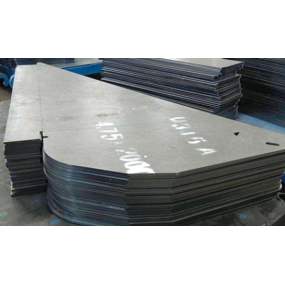

Kui projekteerimisetapp on lõppenud, on järgmine samm materjalide valiku ja töötlemise protsess. Täpsete riistvara vormide tootmiseks on tavaliselt kasutatavad materjalid teras, raud ja alumiiniumisulamid. Materjalide valik sõltub toote nõuetest ja vormi kasutustingimustest. Üldiselt on terasel suur tugevus ja kulumiskindlus, mistõttu see sobib väga hästi täpsete riistvara vormide tootmiseks.

Töötlemise ajal tuleb valitud materjal esmalt soovitud kuju lõigata. See saavutatakse tavaliselt CNC lõikemasinate abil, et tagada lõiketäpsus ja järjepidevus. Seejärel tuleb lõigatud materjal täpselt töödelda, et moodustada vormi erinevad osad. See võib hõlmata selliseid protsesse nagu freesimine, treimine ja puurimine. Kogu töötlemisprotsess nõuab ranget töötlemist ja jälgimist, et tagada vormi suurus ja kvaliteet vastavad nõuetele.

Pärast töötlemise lõpetamist on järgmine etapp vormi monteerimine ja silumine. Koostage erinevad komponendid kokku ning viige läbi eelnev silumine ja kontroll. Selle etapi eesmärk on tagada, et vormi erinevad osad saaksid töötada kooskõlastatult ja saavutada oodatavad tulemused. Vajaduse korral saab teha mõningaid väiksemaid kohandusi ja muudatusi, et saavutada suurem täpsus ja stabiilsus.

Lõpuks saab pärast silumist ja testimist kasutusele võtta täpse riistvara vormi. Kuid see ei tähenda, et tootmisprotsessi lõpp, hallituse hooldus ja hooldus on võrdselt olulised. Regulaarne hooldus ja remont võivad pikendada vormide kasutusiga ja säilitada nende tõhusa toimimise. Lisaks võib tehnoloogia pideva arengu ja tootenõudluse muutuste tõttu olla vaja vorme ajakohastada ja täiustada.

Kokkuvõttes on täpsete riistvara vormide tootmine keeruline ja põhjalik protsess, mis nõuab kõrgetasemelist tehnoloogiat ja professionaalseid teadmisi. Iga samm nõuab hoolikat töötlemist ja jälgimist alates projekteerimisest kuni töötlemise ja silumiseni. Hästi valmistatud riistvara vorm võib oluliselt parandada tootmise tõhusust ja toote kvaliteeti, mis on kaasaegse tööstuse jaoks ülioluline.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque