Toimetaja korraldab palju praktilisi teadmiste meetodeid ja kuumi uudiseid kõigile. Igaüks peaks rohkem tähelepanu pöörama ja paremat sisu esitletakse teile.

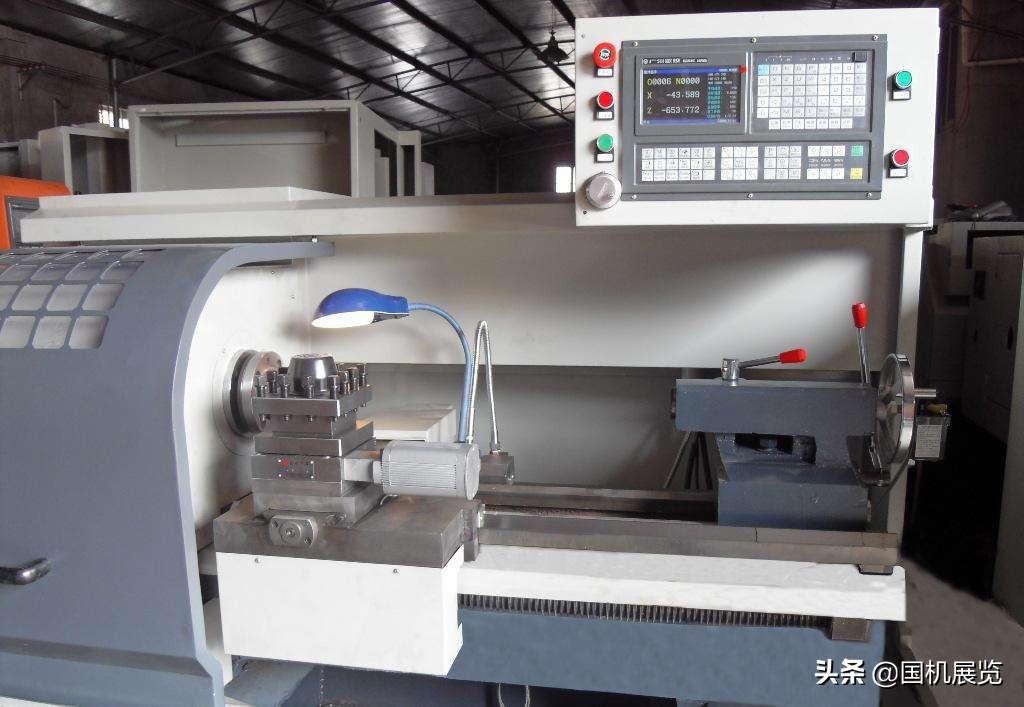

CNC treipingil on võimalik pöörata neli standardset keermet: meetriline, toll, moodul ja radiaalne juhtimine. Olenemata sellest, millist tüüpi keermet pööratakse, peavad treipingi võll ja tööriist säilitama range liikumissuhte: see tähendab, et iga pöörlemise (st iga töödeldava detaili pöörlemise) puhul peab tööriist liigutama töödeldava detaili ühtlase juhtkauguse. Tavaliste niitide analüüsi kaudu püüame parandada oma arusaamist tavalistest niitidest, et neid paremini töödelda.

1,Tavaliste niitide mõõtmete analüüs

CNC treiping nõuab tavaliste keermete töötlemiseks mitmeid mõõtmeid ning tavaliste keermete töötlemiseks vajalike mõõtmete arvutamine ja analüüs hõlmab peamiselt järgmist kahte aspekti:

1. Töödeldava detaili läbimõõt enne keermetöötlemist

Arvestades keermeprofiili laienemist keermetöötlemise ajal, on töödeldava detaili läbimõõt enne keermetöötlemist d / d-0,1p, mis tähendab, et keerme peamine läbimõõt väheneb 0,1 sammu võrra. Üldiselt, lähtudes materjali väikesest deformatsioonivõimsusest, peetakse seda 0,1 kuni 0,5 väiksemaks kui keerme peamine läbimõõt.

2. Keermetöötluse sööda kogus

Keermesööde kogus võib viidata niidi põhjaläbimõõdule, mis on keermelõikuri lõplik söödapositsioon.

Niidi väike läbimõõt on: peamine läbimõõt -2 korda hamba kõrgus; Hamba kõrgus = 0,54p (p on samm)

Keermetöötluse söödakogust tuleks pidevalt vähendada ning konkreetne söödakogus tuleks valida tööriista ja töömaterjali põhjal.

2,Tavaliste niitide lõikamise tööriistade paigaldamine ja joondamine

Kui treimistööriista paigaldamine on liiga kõrge või liiga madal, kui lõiketööriist jõuab teatud sügavuseni, surub treimistööriista tagumine lõikepind töödeldava detaili vastu, suurendades hõõrdumist ja isegi painutades töödeldava detaili, põhjustades tööriista hammustamise nähtust; Kui see on liiga madal, ei ole kiibid kergesti tühjendatud ja treimistööriista radiaalne jõud on töödeldava detaili keskele. Lisaks on horisontaalkruvi ja mutri vaheline vahe liiga suur, põhjustades lõikesügavuse automaatselt süvenemist, tõstes seeläbi töödeldava detaili ja põhjustades lõikamist. Selles punktis tuleb treimistööriista kõrgust õigeaegselt reguleerida, et tagada, et selle ots oleks töödeldava detaili teljega samal kõrgusel (tööriista joondamiseks kasutades tagavara otsa). Töötlemata ja pooltäpse treimise ajal on tööriista otsa asend umbes 1% kõrgem kui töödeldava detaili keskpunkt (d tähistab töödeldava detaili läbimõõtu).

Töödeldavat detaili ei ole võimalik kindlalt kinnitada ja töödeldava detaili jäikus ei talu treimise ajal lõikejõudu, mille tulemuseks on ülemäärane paine ja keskmise kõrguse muutmine treimistööriista ja töödeldava detaili vahel (töödeldav detail on tõstetud), põhjustades äkilist lõikesügavuse suurenemist ja tööriista närimist.

Tavaliste keermete tööriista joondamismeetodid hõlmavad katselõikamismeetodit ja automaatset tööriista joondamismeetodit. Tööriista saab otse katselõikamiseks kasutada või töödeldava detaili nullpunkti saab seadistada G50-ga ja töödeldava detaili nullpunkti saab seadistada töödeldava detaili liikumisega tööriista joondamiseks. Nõuded tööriistade joondamisele keermetöötluses ei ole väga kõrged, eriti ei ole rangeid piiranguid tööriistade joondamisel z-suunas, mida saab määrata vastavalt programmeerimise mehaanilise nõuetele.

3,Tavaliste keermete programmeerimine ja töötlemine

Praegustes CNC treipingides on keermelõikamiseks tavaliselt kolm töötlemismeetodit: g32 sirgelõikamismeetod, g92 sirgelõikamismeetod ja g76 kaldlõikamismeetod. Erinevate lõikemeetodite ja programmeerimismeetodite tõttu varieeruvad ka töötlemisvigad. Peame hoolikalt analüüsima tööd ja kasutamist ning püüdma töödelda ülitäpseid osi.

1. G32 sirgelõikamismeetodil on mõlema lõikeserva samaaegse töö tõttu suur lõikejõud ja seda on raske lõigata. Seetõttu on lõikamise ajal mõlemad lõikeservad kalduvad kuluma. Suuremate vahedega niitide lõikamisel on tera kulumine suurema lõikesügavuse tõttu kiirem, mille tulemuseks on vead niitide vahe läbimõõdus; Kuid selle töödeldud hamba kuju täpsus on suhteliselt kõrge, nii et seda kasutatakse tavaliselt väikese sammu niitide töötlemiseks. Kuna tööriista liikumine ja lõikamine on kõik lõpule viidud programmeerimise kaudu, on mehaaniline programm suhteliselt pikk; Lõikeserva lihtsa kulumise tõttu on töötlemise ajal vaja sagedasi mõõta.

2. G92 sirge lõikamise meetod lihtsustab programmeerimist ja parandab tõhusust võrreldes G32 juhendiga.

3. G76 kaldu lõikemeetod on tänu ühe serva töötlemisele kalduv lõikeserva kahjustamisele ja kulumisele, mille tulemuseks on ebaühtlane keermestatud pind ja tööriista otsa nurga muutumine, mille tulemuseks on hammaste kuju halva täpsus. Ühe serva töö tõttu on tööriista koormus siiski väike, kiibi eemaldamine on lihtne ja lõikesügavus väheneb. Seetõttu sobib see töötlemismeetod üldiselt suurte sammudega keermete töötlemiseks. Tänu oma lihtsale kiibi eemaldamisele ja headele lõiketingimustele on see mehaaniline meetod mugavam, kui keermetäpsuse nõuded ei ole kõrged. Suure täpsusega keermete töötlemisel võib kasutada kahte tööriista töötlemist, mis hõlmab töötlemata treimist, kasutades esmalt G76 töötlemismeetodit ja seejärel täpstreimist, kasutades G32 töötlemismeetodit. Kuid oluline on tagada, et tööriista lähtepunkt on täpne, vastasel juhul on lihtne juhuslikult lukustada ja põhjustada osade lammutamist.

4. Pärast keermetöötluse lõpetamist saab hinnata niidi kvaliteeti ja meetmeid võtta õigeaegselt, jälgides niidiprofiili. Kui keerme ülaosa ei ole suunatud, suurendab tööriista lõikekoguse suurendamine tegelikult niidi peamist läbimõõtu, mis sõltub materjali plastilisusest. Kui keerme ülaosa on suunatud, vähendab tööriista lõikekoguse suurendamine proportsionaalselt peamist läbimõõtu. Selle omaduse põhjal tuleb niidi lõikekogust töödelda õigesti, et vältida lammutamist.

4,Tavaliste niitide katsetamine

Üldiste standardkeermete puhul kasutatakse mõõtmiseks keermerõngamõõdikuid või pistikumõõdikuid. Väliskeermete mõõtmisel, kui niit on" Over End; Ringgabariit on täpselt kruvitud sisse, samal ajal kui & kvoot; lõpp peatus; Kui rõngamõõturit ei saa pöörata, näitab see, et töödeldud keer vastab nõuetele, vastasel juhul on see kvalifitseerimata. Sisekeermete mõõtmisel kasutage keermepistiku mõõturit ja kasutage mõõtmiseks sama meetodit. Mõõtmiseks võib kasutada ka muid mõõtevahendeid. Niidi läbimõõtu saab mõõta keermemikromeetriga ning hamba paksust saab mõõta trapetsiidi läbimõõdu ja ussivahe läbimõõduga. Niidi läbimõõtmiseks saab kasutada mõõtenõela kolme nõela mõõtmismeetodi abil.

15. Hiina rahvusvaheline tööriistade näitus (CIMES2020) toimub 18.-22. mail 2020 Hiina rahvusvahelise näitusekeskuse (Shunyi) uues hoones Pekingis.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque