Hinnapakkumine ei sisalda transpordikulusid ega kasumit (määratakse kindlaks turu poolt MOQ alusel), mis ei sisaldu kulus.

Kasumi väärtust korrigeeritakse MOQ järgi:

MOQ & lt; 5PCS kasum = kulu X60%

MOQ & lt; 20PCS kasum = kulu X50%

MOQ & lt; 100PCS kasum = kulu X40%

MOQ & lt; 200PCS kasum = kulu X30%

200< MOQ< 500 Kasum=kulu X25%

MOQ> 500PCS kasum = kulu X20%

Kasum= (materjalikulu + tabeli töötlemistasu + ostetud osade tasu + materjalikahjumi tasu + töötlemistasu + transporditasu) X kasumiparameeter

Kasumi parameeter = sõltub MOQ (20% -60%)

Toote lõplik pakkumine=materjalikulu+pinnatöötluse tasu+väline hanketasu+kahjumi tasu+töötlemistasu+transporditasu+kasum

Plaadi materjali maksumus (terasplaat jne) = osa maht x eriraskus x ühikuhind = pikkus x laius x plaadi paksus x tihedus x kadu määr x ühikuhind

Märkus: (tihedus: mass mahuühiku kohta, erigravitatsioon: kaal mahuühiku kohta.) Tegelikult on see põhimõtteliselt sama, kuid hiljem 1984. aastal eemaldati termin kaal riiklikust mõõtühikust, nii et erigravitatsioon sai mineviku asi. Tänapäeval, mida me verbaalselt nimetame erigravitatsiooniks on tegelikult tihedus.

Kadude määr: Cabinet/rack=115% Šassii/rack=122% Box=130%

Profiili tegelik materjali pikkus = profiili pikkus joonisel + 10mm

Netokaal = alumiiniumprofiili ristlõikepindala x materjali tegelik pikkus (joonistusprofiili pikkus + 10mm)/10x1000000 x kogus x tihedus (2,75g/m ³)

Kogumass = netomass x kaotuskoefitsient (kapp 115%, pistik 122%, kastimoodul 130%)

Profiili materjali maksumus = ühikuhind x brutokaal

Materjalikadu kulu = (materjalikulu + pinnatöötluse tasu + väliste osade maksumus) X0,03 (0,03 on kadu määr)

Lehtmetallist osade tegelik materjal = voltimata pinna pikem serv x voltimata pinna lühem serv x kadukoefitsient

S kadukoefitsiendi valem = tegelik töötlemispiirkond/osa arendatud pindala

1. Kui S< 0,05 m ² juures on kadukoefitsient 1,38%

Kui 0,05 m ²< Kahjukoefitsient S< 0,1m ² juures on 1,23%

3. Kui 0,1m ²< Kahjukoefitsient S< 0,25m ² juures on 1,17%

4. Kui 0,25 m ²< Kahjukoefitsient S< 0,6m ² juures on 1,12%

5. Kui S> Kahjukoefitsient 0,6m² juures on 1,06%

Kui MOQ< 100PCS juures on vaja arvutivoodi seadmete ettevalmistamise kulusid. Valem=(30-50) X Lehtmetallist osade arv / MOQ

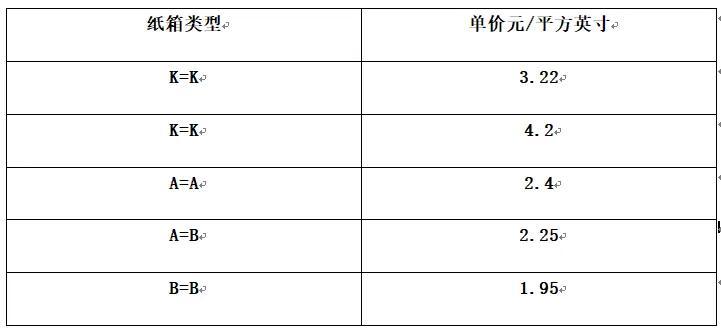

Karbi tüüp (iga karp ei tohi ületada 20 kg)

Pappi algoritm: [(pikkus + laius + 2) x (laius + kõrgus + 2)]/500x ühikuhind, st ruudutolli / 500x ühikuhind

Paber / lame kaardi algoritm: (pikkus + 1 tolli välk) x (laius + 1 tolli välk) / 1000x ühikuhind

Plastkoti algoritm: 0,08x pikkus (m) x laius (m) x 1,84x ühikuhind (antistaatiline 16 jüaani / kg, tavaline PE 15 jüaani / kg)

Ühised puidust plaadi spetsifikatsioonid: 800X600X140, standardne 5T sõiduk võib mahutada 36 puidust plaadi ja kõrgus ei tohi ületada 1,5 M

Pikendatud puidust plaadi spetsifikatsioon: 2000X800X140 (iga plaat ei tohi ületada 400kg)

Standardsõiduk 5 tonni = pikkus x laius 2,4MxH2,5M (maht = 54m ³)

Kaubavedu koos maksuga = 500/Laaditud kogus x 1.17

Laadimise üldkogus=(puitplaadi pikkus/pappkarbi pikkus) x (puitplaadi laius/pappkarbi laius) x (1500/pappkarbi kõrgus) Ühik: mm

Näiteks: Karbi suurus: 9 (1/2) x9x7 (1/2) 2PCS kasti kohta

Pikkus 9 (1/2) x 25,4=241,3 800/241,3.=3,319 (võta täisarv)

Laius 9x25,4=228,6 600/228,6=2,62 (võttes täisarvud)

Kõrge 7 (1/2) x25,4=190,5 1500/190,5=7,87 (ümardatud täisarvuni)

Koormatud sõidukite koguarv = 3x2x7x2x36 = 3024

Kaardi kasutamine = kaubavedu koos maksuga x 36/500 või = 1/kaartide koguarv kaardi kohta

Kokkupanemisaeg peaks olema mõistlik ja alla 2U ei tohi see ületada 1,5 jüaani

Kruvi koostamise/neetimise aeg: 1U=25S, 2U=35S, kapp/riiul/šassii=45S

Pappkarpide standardne montaažiaeg on 40 sekundit

Iga jaotise töötlemiskulud

Lõikamine = 2 jüaani/min

Shuchong=3,35 jüaani/min

Laser = 4,47 jüaani/min

painutamine L< 600mm = 0,36 jüaani/nuga L< 1200mm = 0,55 jüaani / nuga L ≥ 1200mm = 0,8 jüaani / nuga

Poleerimine/poleerimine=0,45 jüaani/min

Puurimine/kammerimine/uputamine/keermestamine=0,08 jüaani/auk

Traadi tõmbamine = 19 jüaani / M ² oksüdatsioon = 20,5 jüaani / M ²

Elektriline keevitus = 0,97 jüaani / min (täielik keevitus 1cm = 15S, punktkeevitus üks punkt = 12S)

Kalibreerimine/töötlemine = 1 jüaani/min, kokkupõrkekeevitus = 0,12 jüaani/punkt

Seemne ema/kolonn = 0,12 jüaani/PCS

Kunstlik mulgustamine masin: 45T = 0,13 jüaani / aeg 60T = 0,16 jüaani / aeg 80T = 0,2 jüaani / aeg

110T=0,25 jüaani/aeg 160T=0,29 jüaani/aeg 200T=0,33 jüaani/aeg

M250T = 0,35 jüaani / aeg, 400T õlirõhk = 0,49 jüaani / aeg

Ekraanitrükk: 0,65 jüaani/aeg

Kokkupanek: 0,5 jüaani/min (lukustuskruvid 0,1 jüaani/tk, needid 0,05 jüaani/tk, needid 0,08 jüaani/tk)

Seljaliim = 100 jüaani/M ²

Pihustuskate: G127/G150=21,8 jüaani/M ² G129/G107=20,1 jüaani/²

G108=25,9 jüaani/M ² G139=43,7 jüaani/M ²

G133 = 44,4 jüaani/m2

Roostevabast terasest passivatsioon (G011) = 5,98 jüaani/kg

Nikkelplaadimine = 8,12 jüaani/kg

T001=6 jüaani/M ²

G002=25,64 jüaani/M ²

Tin plaading=273,05 jüaani/M ² Hõbedane plaading=99,27 jüaani/M ²

Kõik ühikuhinnad siin ei sisalda makse

Arvutamine tonnaaži manuaalne pungimismasin: P = TxCxMX1.3 / 1000 tonni

T = materjali paksus C = pungimise perimeeter M = nihketugevus 1,3 = mahalaadimisjõu + tõukejõu + ülemise materjali jõu summa

Film 18 jüaani/leht (A4), filmi algoritm (mitte A4) = pikkus x laius x miinimum 0,08 (20cm x 30cm) x 0,08 = 48 jüaani

Standardne tööaja statistika tabel

Laserlõiketunnid (T=0,5–1,5)

Tööaeg ühe töödeldava detaili laadimiseks/mahalaadimiseks = 1 minut/1, kogu materjalist lõigatavate tükkide arv

Kogu materjali tükkide arv=[2500 (meie standardne plaadipikkus / töödeldava detaili pikkus)] x [1220 (meie standardne plaadilaius / töödeldava detaili laius)]

Laserlõikamise tööaeg (T=2,0–2,5)

Laserlõiketunnid = lõikeaukude arv x keskmine lõikekiirus + lõikeserva pikkus x keskmine lõikeserva kiirus

Ühe töödeldava detaili laadimis- ja mahalaadimisaeg on 1,5 minutit lõigatava materjali kohta

Kogu materjalist lõigatavate tükkide arv=[2500 (efektiivne pikkus pärast liigse materjali eemaldamist/töödeldava detaili pikkus)] x [1220 (efektiivne laius pärast liigse materjali eemaldamist)/töödeldava detaili laius]

Lõõgastumismäär:

1. Line vahetamine on tavaliselt 5% (lõikamine väike arv töödeldavaid detaile)

X-telje liikumiseks vajalik aeg on tavaliselt lõdvestunud 3% -5%

3. Y-telje liikumiseks vajalik aeg on tavaliselt lõdvestunud 1% -3%

Laser (T3,0–3,5), nagu eespool

Laser (T4.0)

Lõikamise töötunnid = laadimise/mahalaadimise aeg + lõikeaukude arv x keskmine lõikekiirus + lõikeserva pikkus x keskmine lõikekiirus

Ühe töödeldava detaili laadimis- ja mahalaadimisaeg on 1,5 minutit lõigatava materjali kohta

Kogu materjalist lõigatavate tükkide arv=[2500 (efektiivne pikkus pärast liigse materjali eemaldamist/töödeldava detaili pikkus)] x [1220 (efektiivne laius pärast liigse materjali eemaldamist/töödeldava detaili laius)]

1. voodi lõikamine töötunnid= (materjali käitlemine CT + lõikamine CT) x inimeste arv = kogu CT aeg x inimeste arv

2. Materjali käitlemine võtab aega 10 minutit (2 minutit, et lükata käru tooraineladu + 4 minutit, et laadida käru + 4 minutit, et lõigata käru lõikepinnale), maksimaalselt 20 tükki ostukorvi kohta. Valem on 10 minutit / töödeldavate detailide arv, mida saab lõigata materjali kohta / maksimaalne materjalide arv ostukorvi kohta on 20 tükki

3. CT aeg= (kodutöö aeg + kodutöö aeg) x lõõgastumismäär

4. Lõõgastumise määr hõlmab: 1. füsioloogiline lõõgastus 5% -10%, näiteks joogivesi või tualeti kasutamine

2. Lõdvestuge väsimust 2% -8%, näiteks puhata või oodata tööd

3. Lõdvestuda jõupingutusi 1% -5%

Pungimise tundide arv = laadimis- ja mahalaadimisaeg + pungimise aeg + tööriista vahetamise aeg

Pange tähele, et laos puuduvad pulbrid või pakkumises spetsiaalsed värvipaletid,

Kui pulber ei ole saadaval, jaotatakse see tootesse määraga 100KG, ühikuhinnaga 25 jüaani / KG

Umbes 2500 jüaani eraldatakse MOQ ostetud osadena

Spetsiaalne pulbri pihustamise algoritm = 25 * 100 / MOQ

Võtke samasugused liiva- ja oranžterakoodid pakkumismallil käsitsi koodide jaoks

Vormikulude jaotus:

Näiteks 20230328, kui nõudlus selle koodi järele on 10000 komplekti ja vormi maksumus on 10000, jaotatakse 50% tellimusest (st 5000 komplekti) nendele 5000 komplektidele. Kui klient soovib eraldada selle 5000 komplekti, on tootele eraldatud vormi maksumus 10000 / 5000 = 2 jüaani. Kui see ületab 5000 komplekti, tuleb hinda uuesti alandada (vormi maksumus ei sisaldu enam ülemäärases osas)

MOQ< 3000, sama vormi töötlemise kulu, sama CNC töötlemise kulu, minimaalne MOQ ≥ 2500

Näiteks: Mold tasu 16000 jüaani, MOQ = 4000PCS

Pärast ühe vormi kulude jagamist = 16000 / 4000 = 4 jüaani

Väliste osade ostmise ja vormi kohaselt töötlemise kulud on 10 jüaani

Nii et tegelik kulu on 10+4=14 jüaani

Tegelikud turul esitatud kulud klientidele = kulu x kasum

Kui MOQ< 3000PCS kliendid ei nõustu vormi avamisega. Kui osade CNC suudab vastada töötlemisnõuetele, vormi ei avata.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque