Tipptasemel CNC tööpingid

Need kuus sõna sisaldavad kolme kihti kontseptsioone, vaatame lähemalt iga kihti.

Handtmann PBZ HD viieteljeline CNC freesimismasin

Esiteks, mis on "tööriist"?

Kitsases tähenduses viitab "tööpingi" tavaliselt "lõiketööriistale" (kitsas tähenduses on see seetõttu, et on olemas ka lisanduvaid tööpingitööriistu, nagu 3D-printimine või muud spetsiaalsed tööpingid), mis kasutavad lõikemeetodeid töödeldavate detailide töötlemiseks masinaosadeks. See tähendab, tööpingid on masinad, mis toodavad masinaid, nii et neid tuntakse ka "töötavad masinad". Jaapani keeles nimetatakse neid "töötavad masinad" (くきい), ja inglise keeles nimetatakse neid "tööpingid".

Esimene tõeline tööriist oli tegelikult puurimismasin, mille leiutas Briti tööstur John Wilkinson 1775. aastal. Algne motivatsioon selle puuvimasina leiutamiseks oli lahendada praktiline probleem suure täpsusega kahuritünnide tootmisel sõjaväes tol ajal.

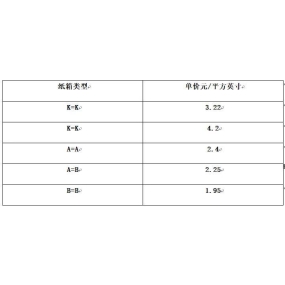

Puurimistöötlus on lõikeprotsess, mis kasutab lõiketööriistu, et suurendada pöörlevatel töödeldavatel detailidel aukude või muude ringikujuliste kontuuride siseläbimõõtu. See vastab treimisele, mis on lõikeprotsess, mis kasutab tööriista pöörleva töödeldava detaili välisläbimõõdu vähendamiseks või otsa kujundamiseks. [2]

Puurimine (vasakule) ja pööramine (paremale)

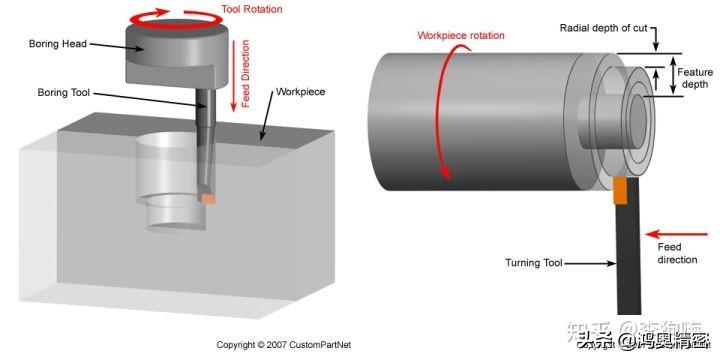

47-aastane Wilkinson lõi pärast pidevaid jõupingutusi oma isa tehases lõpuks selle uue masina, mis suudab toota kahuritünne haruldase täpsusega. Tööpõhimõte on pöörata puurimistööriista fikseeritud võlli läbi veeratta ja lükata see silindrilise töödeldava detaili suhtes. Puurimistööriista fikseeritud võll läbib silindri ja on toetatud mõlemast otsast. Tööriista ja töödeldava detaili vahelise suhtelise liikumise tõttu puuritakse materjal suure täpsusega silindrilisse auku.

Esimese puurimisseadme skeem

Ja puurimismasinat kasutati hiljem aurumootori silindrite töötlemiseks. Põhjuseks on see, et pärast seda, kui James Watt leiutas aurumootori, oli tal väga raske valmistada aurumootori silindreid, kasutades sepistamismeetodeid, ning kuna silindrite tootmise täpsus ja tõsine õhuleke, oli aurumootori tootmine ja tõhususe parandamine piiratud. [3] Pärast selle puurimismasina vastuvõtmist saab valmistada üle 50 tolli suuruseid ülitäpseid silindreid, parandades oluliselt aurumasilindrite töötlemise kvaliteeti ja tootmise efektiivsust ning saavutades seega suure edu.

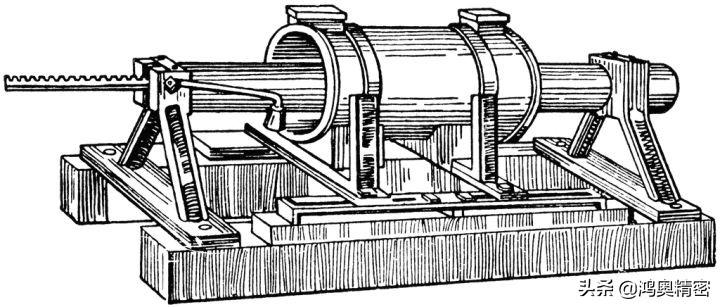

Seejärel tekkisid erinevate töötlemismeetodite vajaduste rahuldamiseks üksteise järel erinevat tüüpi tööpingid, nagu treipingid, freespingid, höövelmasinad, lihvimismasinad, puurimismasinad jne. [4]

Puurimisprotsessid (vasakul) ja freesimisprotsessid (paremal)

Mis on siis CNC tööriist?

Esimene elektrooniline arvuti sündis 14. veebruaril 1946 Pennsylvania Ülikoolis Ameerika Ühendriikides. Algne motivatsioon selle arendamiseks oli toota "elektrooniline" arvutiseade, kasutades releede asemel elektroonilisi torusid, nagu USA sõjavägi nõudis Teise maailmasõja kontekstis, et arvutada kestade trajektoor.

Kuus aastat hiljem, 1952. aastal, tegi Parsons koostööd Massachusettsi Tehnoloogiainstituudiga (MIT), et välja töötada esimene numbrijuhtimise (NC) tööpink (tuntud ka kui "digitaalne juhtimispink"), kombineerides elektroonilistel arvutitel põhineva numbrijuhtimissüsteemi Cincinnati freespingiga. Sellest ajast alates läbisid traditsioonilised tööpinkid kvalitatiivse muutuse, mis tähistab CNC ajastu algust tööpinkidele. [5]

Esimene CNC tööriist (freespink)

Kuus aastat hiljem, 1958. aastal, tegi MIT koostööd mitmete ettevõtetega USA sõjaväe sponsorlusel, et arendada välja APT (Automatic Programming Tools), kõrgetasemeline arvutiprogrammeerimiskeel, mida kasutatakse CNC tööpinkide tööjuhiste loomiseks. Kõige levinumaks meetodiks on praegu kasutada RS-274 formaadi juhiseid, mida tavaliselt nimetatakse G-koodiks. [7]

Arvutitehnoloogia pideva arenguga on digitaalsele juhtimisele rakendatud mikroprotsessoreid, parandades oluliselt nende funktsioone.Seda tüüpi süsteemi nimetatakse Computer Digital Control (CNC), Computer Numerical Control), Seda süsteemi rakendav tööpink on tuntud ka kui CNC tööpink, mis on arvutijuhitav numbrijuhtimispink või lihtsalt nimetatud "CNC tööpink".

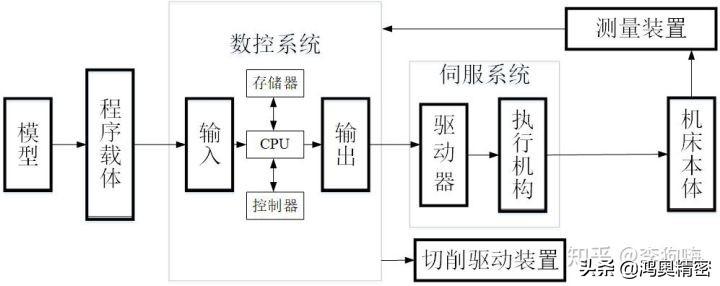

CNC tööpingide numbrilise juhtimise tehnoloogia on tehniline meetod, mis kasutab tööpingi liikumise ja töötlemise protsessi juhtimiseks digitaalseid signaale. CNC tööriist on CNC tehnoloogiat kasutav tööriist või on varustatud CNC süsteemiga. Rahvusvahelise Infotöötluse Föderatsiooni (IFIP) viies tehniline komitee määratleb CNC tööpingi programmi juhtimissüsteemiga varustatud tööpingina. See juhtimissüsteem suudab loogiliselt töödelda programme kontrollkoodide või muude sümboolsete juhistega, dekodeerida, esitada neid koodinumbritega ja sisestada need CNC-süsteemi infokandjate kaudu. Pärast arvutamist ja töötlemist väljastab CNC-seade tööpingi toimimise juhtimiseks erinevaid juhtimissignaale ja osi töödeldakse automaatselt vastavalt nõuetele.

CNC tööriistade mehaaniline protsess

CNC tööpingitöötlus jagab tööriista ja töödeldava detaili liikumiskoordinaadid mõningateks minimaalseteks ühikuteks, nimelt minimaalseks nihkeks. CNC süsteem liigutab koordinaate mitme minimaalse nihkega vastavalt osaprogrammi nõuetele (st kontrollib tööriista liikumistrajektoori), saavutades seeläbi tööriista ja töödeldava detaili suhtelise liikumise ning lõpetades osa töötlemise.

Tööriista suhtelist liikumist mööda iga koordinaattelje mõõdetakse impulsi ekvivalendi ühikutes (mm/impulss). Kui lõiketee on sirgjoon või kaar, teostab CNC seade "andmepunkti tihendamist" joonisegmendi või kaare alg- ja lõppkoordinaatide väärtuste vahel, arvutab vahepunkti koordinaatide väärtuste seeria ja väljastab impulsid igale koordinaatile vastavalt vahepunkti koordinaatide väärtustele, et tagada soovitud sirgjoone või kaare kontuuri töötlemine.

CNC-seadmete läbiviidavat andmepunktide tihendamist nimetatakse interpoleerimiseks ja üldiselt on CNC-seadmetel põhifunktsioonide interpoleerimise funktsioon (näiteks lineaarsed ja ringikujulised funktsioonid). Tegelikult on iga CNC-tööpingi kõvera L osa töötlemine ligikaudne põhiliste matemaatiliste funktsioonidega, mida CNC-seade suudab käsitleda, nagu jooned, kaared jne. Loomulikult peab ühtlustamisviga vastama osa joonise nõuetele.

Võrreldes traditsiooniliste tööpingidega on CNC tööpingidel järgmised eelised:

Kõrge töötlemise täpsus ja stabiilne kvaliteet. CNC-süsteemi iga impulsi väljundi puhul nimetatakse tööpingi liikuvate osade nihkumist impulsi ekvivalendiks. CNC-tööpingide impulsi ekvivalendiks on üldjuhul 0,001mm ja ülitäpsed CNC-tööpingid võivad ulatuda 0,000mm, millel on palju suurem liikumiseraldusvõime kui tavalised tööpingid. Lisaks on CNC tööpingidel asendituvastusseadmed, mis võivad anda CNC-süsteemile tagasisidet liikuvate osade tegeliku nihke või kruvi- ja servomootori nurga kohta ja seda kompenseerida. Seetõttu on võimalik saavutada suurem mehaaniline täpsus kui masin ise. CNC tööpinkidega töödeldud osade kvaliteet on tagatud tööpinkiga ja seda ei mõjuta töövead, nii et sama partii osade suuruse järjepidevus on hea ja kvaliteet stabiilne. Võimeline töötlema keerukaid osi, mida on raske või võimatu töödelda tavaliste tööpingidega. Näiteks CNC tööpingid, mis kasutavad kaheteljelist ühendust või rohkem kui kaheteljelist ühendust, võivad töödelda pöörlevaid kehaosa kumeraid osi, kaameraosi ja mitmesuguseid keerukaid ruumilisi kumeraid koos kumeraga generatriksiga. Kõrge tootmise efektiivsus. CNC-tööpinkide spindli kiirus ja söötmisvahemik on suurem kui tavaliste tööpinkide omad ja hea struktuuriline jäikus võimaldab CNC-tööpinkidel kasutada suuri lõikekoguseid, säästes tõhusalt manööverdamisaega. Teatavate keerukate osade töötlemiseks, kui kasutatakse automaatse tööriistavahetusseadmega CNC-mehaanilist keskust, võib see saavutada mitme protsessi pideva töötlemise ühe kinnituse all, vähendada pooltoodete käibeaega ja parandada tootlikkust märkimisväärselt. Tugev kohanemisvõime toodete ümberkujundamisega. Pärast töödeldud osade muudetud projekteerimist on vaja muuta ainult osade töötlemisprogrammi ja kohandada CNC tööpingi tööriista parameetreid, et saavutada modifitseeritud osade töötlemine, vähendades oluliselt tootmise ettevalmistustsüklit. Seetõttu saavad CNC tööpingid kiiresti üle minna ühe tüüpi osa töötlemiselt teise modifitseeritud konstruktsiooni töötlemisele, mis pakub suurt mugavust ühe- ja väikepartii uute katsetoodete töötlemiseks ja tootestruktuuri sagedaseks uuendamiseks. Kasulik tootmistehnoloogia arendamisel tervikliku automatiseerimise suunas. CNC tööpingid on mehaanilise töötlemise automatiseerimise põhiseadmed. Integreeritud automatiseerimissüsteemid nagu FMC (Flexible Machine Center), FMS (Flexible Manufacturing System), CIMS (Computer Integrated Manufacturing System) jne, mis on ehitatud CNC tööpingidele, võimaldavad integreerida, intelligentset ja automatiseerida mehaanilist tootmist. See on seetõttu, et CNC tööpingide juhtimissüsteem võtab kasutusele digitaalse teabe ja standarditud koodi sisestamise ning sellel on sideliidesed, mis muudavad andmesidete saavutamise lihtsaks CNC tööpingide vahel. See sobib kõige sobivamaks arvutite ühendamiseks tööstusliku juhtimisvõrgu moodustamiseks, automatiseeritud tootmisprotsesside arvutamise, juhtimise ja juhtimise teostamiseks. Tugev jälgimisfunktsioon ja võime diagnoosida vigu. CNC-süsteem mitte ainult ei kontrolli tööpingi liikumist, vaid pakub ka tööpingi põhjalikku jälgimist. Näiteks võib varajast hoiatamist ja vigade diagnoosimist teostada mõne rikke põhjustava teguri puhul, parandades oluliselt hoolduse tõhusust. Vähendada töötajate tööjõu intensiivsust ja parandada töötingimusi. Lõpuks, mis on "tipptasemel CNC tööriist"?

Kõrgtehnoloogiliste või kõrgtehnoloogiliste CNC-tööriistade määratlus: CNC-tööriistad, millel on sellised funktsioonid nagu kiirus, täpsus, intelligentsus, komposiit, mitmeteljeline ühendus, võrguside jne. Selle areng sümboliseerib, et riigi praegune tööpinkide tootmise tööstus on maailma tööpinkide tööstuse arengus arenenud etapp. Seetõttu peetakse rahvusvaheliselt tipptasemel tööpinkide tehnoloogiaid, nagu viieteljelised ühendused CNC tööpinkid, oluliseks sümboliks riigi industrialiseerimise. [10]

DMG viie telje mehaaniline keskus

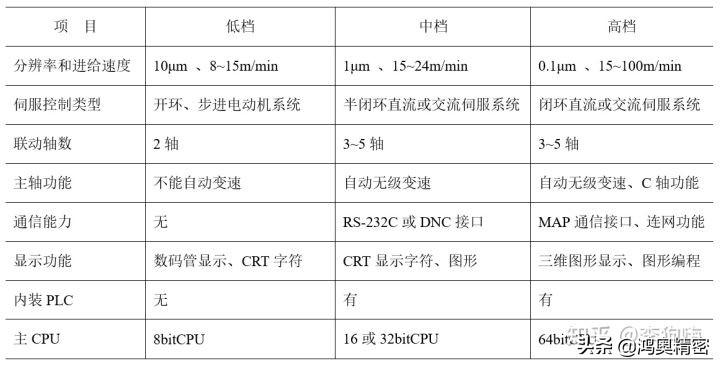

CNC tööpingid võib jagada kolme tasandiks vastavalt nende funktsionaalsele tasemele: madal, keskmine ja kõrge. Seda klassifitseerimismeetodit kasutatakse Hiinas laialdaselt. Piirid madala, keskmise ja kõrgema taseme vahel on suhtelised ning klassifitseerimisstandardid erinevad erinevatel perioodidel. Praeguse arengutaseme põhjal võib seda üldiselt eristada järgmistest aspektidest (loomulikult ei saa see klassifitseerimine hõlmata kõiki näitajaid):

Kõrge, keskmise ja madala otsaga CNC tööriistade võrdlus

Täiustatud tootmistehnoloogia arendamisega on vaja kaasaegseid CNC-tööpinke, et arendada kiire, suure täpsuse, suure usaldusväärsuse, intelligentsuse ja täielikumate funktsioonide suunas.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque