Kui palju te teate tööstusdisaini tehnoloogiast? Metallistantsimistehnoloogiat kasutatakse tavaliselt metallilehtede töötlemiseks madalateks nõgusateks kujunditeks või kõverateks profiilideks. Sellel on kiire töötlemiskiiruse ja suure täpsuse omadused. Seda saab kasutada erinevate igapäevaste toodete tootmiseks, alates autokeredest kuni metallist kaubaalusteni.

Kõrged töötlemiskulud, kõrged hallituskulud ja madal kuni keskmine ühikukulu

Tüüpilised rakendused: autotööstus, tarbekaubad, mööbel

Kohaldatavus · Suuremahuline tootmine

Töötlemise kvaliteet · Kõrgekvaliteetne, täpne painutamine

Seotud protsessid: Sügavjoonistus, Metalli ketramine, Painutamine vormimine

Töötlustsükkel · Lühike tsükkel (1 sekund kuni 1 minut)

Protsessi sissejuhatus: Metalli stantsimine on metalli töötlemise meetod, mis põhineb metalli plastilisel deformatsioonil. See kasutab vorme ja stantsimisseadmeid lehtmetallile surve avaldamiseks, põhjustades lehtmetalli plastilist deformatsiooni või eraldamist, mistõttu saadakse teatud kuju, suurused ja omadused osad (stantsitud osad). Stampingutehnoloogia mängib olulist rolli auto kerede tootmisprotsessis.

Metallistantsimist saab kasutada madalate nõgusate metallikujundite töötlemiseks ja vormide töötlemisnõuded on suhteliselt kõrged ja see protsess sobib ainult suuremahuliseks tootmiseks. Sellel protsessil on töötlemisel suur täpsus ja materjali paksus ei muutu oluliselt. Kui sügavuse ja läbimõõdu suhe väheneb, on töötlemisprotsess väga sarnane sügavtõmbega ja kumbki neist töötlemisprotsessidest ei vähenda oluliselt materjali paksust.

Osade massitootmine nõuab mitmesuguste vormimis- ja lõikamisprotsesside ulatuslikku kasutamist, mis põhinevad progressiivsetel tööriistadel. Mitmed vormid on kiire töötlemise jaoks hädavajalikud. Varuosade töötlemise protsessis on mõnikord eelnevalt moodustatud osadele vaja teist toimingut. Mõned osad võivad nõuda 5 või enamat toimingut, mis kajastab kaasatud protsesside arvu. See protsess võib töödelda metallilehte silindriliseks, kooniliseks ja poolkera kujuks. Sagedane pitseerimise ja pressimise kombinatsioon protsessis pakub laia valikut valikuid kogu disaini jaoks, näiteks ääriku servade, asümmeetriliste sõlmede ja perforatsioonidega kujundite töötlemisel, selle protsessi eripärad on ilmsed.

Tehniline kirjeldus

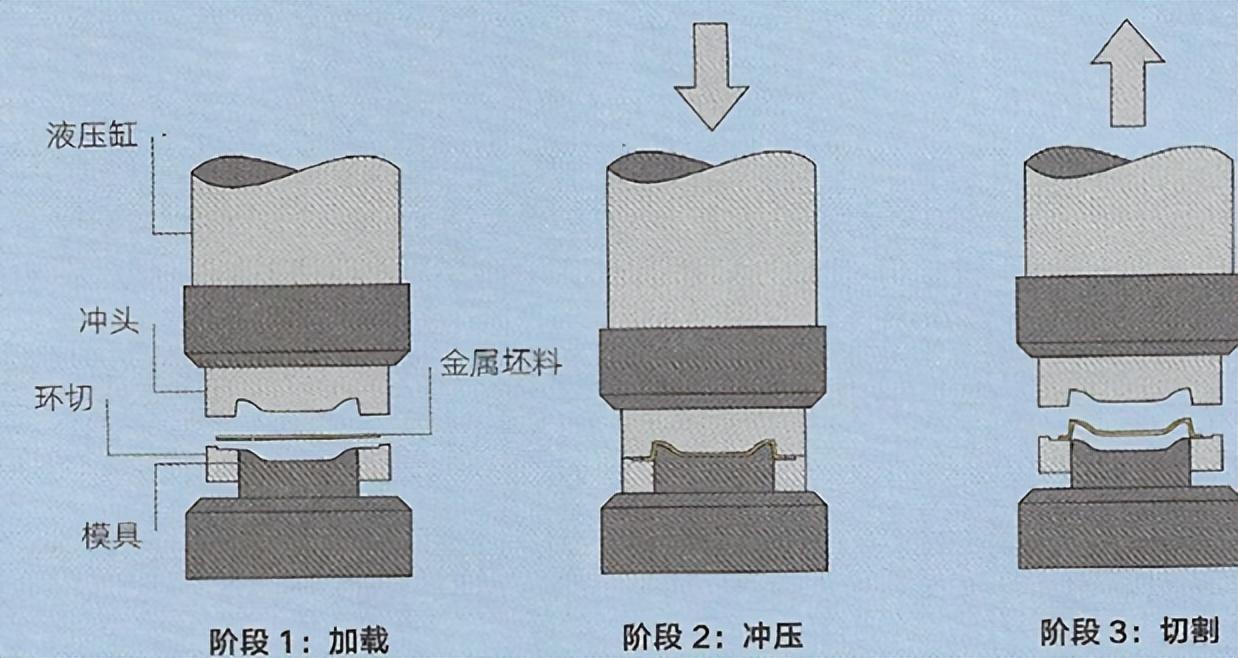

Punkpressi metallistantsimise spetsiifiline protsess on läbi hüdraulilise silindri või mehaanilise seadme (näiteks nukrpressi) jõu edastamine pungile. Üldiselt valitakse hüdraulilised balloonid seetõttu, et nende rõhk jaotub ühtlaselt kogu stantsimistsükli jooksul ning mehaanilisi seadmeid kasutavatel balloonidel on koht ka metallitöötlemistööstuses.

Pungid ja vormid on spetsialiseeritud ja tavaliselt teostavad ainult ühe vormimise või pungimise operatsiooni. Töötamisel laaditakse tavaliselt tööpingile metallpillid. Seejärel kinnitage punch ja lõpetage osa vormimisprotsess ühe taktiga.

Pärast vormimist liigub strippar üles ja lükkab osa välja, mistõttu osa eemaldatakse. Mõnikord on osade moodustamine pidev protsess ja pärast töötlemist läbib see ka templiprotsessi. Seda tuntakse üldiselt pideva vormimise protsessina.

Nende töötlemistingimuste kohaselt kantakse töödeldud metalliosad töötlemise järgmisse etappi. Seda protsessi saab teha käsitsi või ülekanderadade kaudu. Enamik süsteeme on automatiseeritud ja säilitavad suure töötlemiskiiruse. Järgmine samm võib hõlmata survetöötlust, stantsimist, curling või muud teisest töötlemist.

Tüüpiline templitöötlus on väga ulatuslik. Enamik autotööstuse suuremahulistest metallitöötlemistehnikatest on stantsimine või pressimine, sealhulgas kere, uksevooder ja servad.

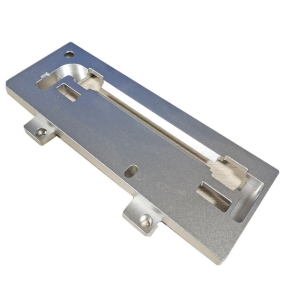

Seda protsessi kasutatakse metallkaamerakorpuste, mobiiltelefonide, telerite korpuste, kodumasinate ja MP3 mängijate töötlemiseks. Seda protsessi kasutavad ka köögi- ja kontoriseadmed, tööriistad ja noad. Selle protsessi abil saab töödelda osade välist kuju ja sisemist struktuuri.

Osade väikepartiide tootmine seotud protsesside abil saavutatakse lehtmetalli töötlemise, ketramise või painutamise kaudu. Need protsessid võivad toota metalli stantsimisega sarnaseid kujundeid, kuid nõuavad kõrgeid tööoskusi.

Kuigi templi- ja sügavjoonistusprotsessid on sarnased, esineb siiski märkimisväärseid erinevusi. Kui osa sügavus on suurem kui 1/2 läbimõõdust, peab osa olema piklik ja seina paksus vähendatud. See nõuab järkjärgulist ja aeglast tööd, et vältida materjali liigset venitamist ja rebenemist.

Superplastiline vormimine võib toota suuremaid ja sügavamaid osi lihtsate toimingute abil. Kuid see töötlemine piirdub alumiiniumi, magneesiumi ja titaaniga, sest see nõuab materjali superplastilisust.

Töötlemiskvaliteediga moodustatud metalliprofiil ühendab osade metallmaterjali paindlikkuse ja tugevuse, suurendades jäikust ja heledust.

Kui pinnaefekti nõuded ei ole eriti ranged, tuleb osad pärast deformatsiooni kergelt eemaldada. Liivapritsimist kasutatakse pinna kareduse vähendamiseks. Osasid saab töödelda ka pulbervärvimise, pihustusvärvimise või galvaneerimise kaudu.

Disainivõimalused viitavad lehtmetalli abil madalate nõgusate kujundite kiire ja täpse valmistamise meetoditele. Seda tehnikat saab kasutada ringide, ruudude ja hulknurkade jaoks.

Õhukese seinaga osi saab tugevdada ribide lisamisega, mis võib vähendada ka kaalu ja töötlemiskulusid. Sobivate vormide valimine võib töödelda komposiitkõverate ja keerukate pindadega profiile. Sarnane protsess selle ülesande täitmiseks on lehtmetalli töötlemine, kuid see nõuab kõrgete tehniliste oskustega töötajaid. Pehmeid vorme saab kasutada lehtmetalli töötlemisel ja metalli stantsimisel. Selle vormi üks külg on valmistatud jäigast kummist, mis võib avaldada piisavat survet, et moodustada pungile metallist tühi.

Projekteerimise kaalutlused: templitöötlus toimub vertikaalteljel. Seetõttu moodustatakse teisel templil nõgus nurk. Sekundaarne stantsimine hõlmab survedeformatsiooni, lõikepikendust ja lokerdamist.

Esimene tembeldamine võib defektse materjali läbimõõtu vähendada ainult 30%. Pidev töö võib vähendada läbimõõtu 20%. See tähendab, et mõnede osade töötlemine nõuab teatud arvu pidevat templistamist.

Sügavtõmbetehnoloogia puhul on protsess sageli piiratud masina mehaanilise võimsusega. Masinapinna suurus määrab kihi suuruse ja pingutuspikkuse. Töötlemistsükli määrab käik ja osade keerukus.

Stampeeritud roostevabast terasest paksus on vahemikus 0,4 kuni 2 mm ja kuni 6 mm paksuseid plaate on võimalik töödelda, kuid kuju mõjutab seda.

Selle protsessi kaudu saab töödelda paljusid metallplekke, nagu süsinikteras, roostevaba teras, alumiinium, magneesium, kauss, vask, messing ja tsink.

Töötlemiskulud on suhteliselt kõrged, kuna töötlemisel on vaja kõrge tugevusega metallivorme. Pooljäikad kummivormid on madalamad kulud, kuid siiski vajavad ühepoolseid metalltööriistu ja sobivad ainult väikesemahuliseks tootmiseks.

Töötlemistsükkel on väga lühike ja 1 kuni 100 osa saab töödelda 1 minuti jooksul. Vormide asendamine ja paigaldamine nõuab teatud aja.

Tööjõukulud on kõrge automatiseerimise taseme tõttu suhteliselt madalad. Poleerimine suurendab märkimisväärselt tööjõukulusid.

Kõiki jäätmeid saab keskkonnamõju tõttu ringlusse võtta. Metallist templitehnoloogiat saab kasutada vastupidavate esemete tootmiseks.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque