Vastavalt komponendi või toote kujule hõlmab metallistantsimine erinevaid protsesse, millest igaüks on erinev. Neid protsesse kasutatakse osade ja toodete keeruka ja põhjaliku disaini saavutamiseks sellistes tööstusharudes nagu kosmosetööstus, tarbekaubad, autotööstus, lennundus, elektroonika, toiduained ja joogid jne. Tavaliselt ei ole komponenti võimalik valmistada ühe metalli stantsimise meetodiga, kuna iga protsess hõlmab konkreetse disaini loomist.

Paljud templitehnikad hõlmavad selliseid protsesse nagu ekstrusioon, venitamine ja ribi pressimine. Iga tehnoloogia hõlmab erinevate protsesside segu, et saavutada vajalikud komponendid. Kõik need meetodid viiakse läbi toatemperatuuril, tavaliselt hõlmates minimaalset või nullkoojust. Riistvara stantsimine on tüüpiline külmvormimisprotsess, mis hõlmab mitmete tööriistade ja seadmete, näiteks stantsimismasinate (pundipressid), vormide jne kasutamist keerukate kujundite ja välimuse moodustamiseks.

Seda silmas pidades arutame mõningaid populaarsemaid riistvara templiprotsesse, mida tootjad kasutavad.

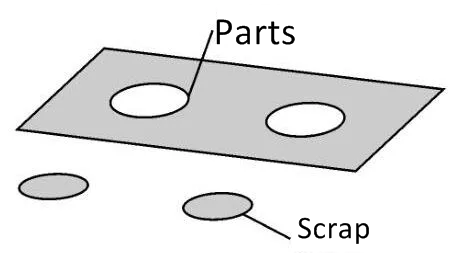

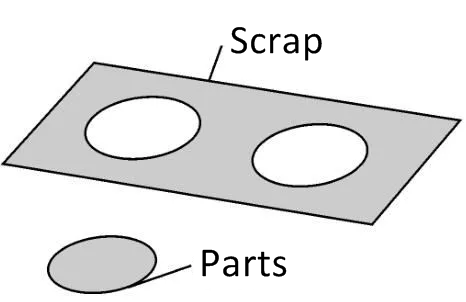

Punching meetod on tavaline metalli stantsimise protsess. Metalliplaat kinnitatakse ühte kohta või täpsemalt tööpinnale. Erinevate tööriistade ja masinate abil tehke metallplaadile auk ja tehke metallplaadile rida erinevaid õõnesalasid. Pungitamine on veidi erinev, sest pärast metalliplaadile pungitamist eemaldatakse perforeeritud osa ja seda enam ei kasutata.

Metallplaadi deformeerimise tagamiseks peab pungimine olema pidev protsess. Pungutamise piirkond peab olema täpselt projekteeritud. Selles metalli stantsimisprotsessis kasutatav masin on valmistatud kõrge süsinikterasega terasest ja seda tuleb põhjalikult hooldada nii, et ei oleks passiivsust või passiivsuspiirkondi, mis võib põhjustada metallplaadi kuju deformatsiooni.

Lõikamismeetodi ja pungimise vahel ei ole palju erinevust - kuid suur erinevus on see, et perforeeritud plaate ei visata minema. Lõplik osa on augustatud leht. Paljud metallitembeldamisettevõtted teevad tavaliselt tembeldamist enne projekti muude asjade tegemist. Pärast materjali lõikamist jätkab tootja muude riistvara stantsimise etappidega, nagu ekstrusioon ja painutamine.

Materjali lõikamine hõlmab peamiselt lehtmetalli tootmist - tavaliselt suurtest tükkidest lõigatud väikestele või keskmise suurusega metallilehtedele. Massitootmise puhul on see eriti kasulik protsess, kuna see on lihtne ning viib kvaliteetse ja täpse lõikamiseni.

Mõnel juhul võivad metallplaadid siiski sisaldada soovimatuid servasid või terasid. See on tavaline küsimus; Siiski eemaldatakse teravad servad ja rebrid lõpuks mitme protsessi kaudu, näiteks termilise purustamise, käsitsi purustamise ja/või vibratsioonimeetoditega.

Metallistantsimise puhul kasutavad mõned tootjad ka nn venitusprotsessi. See meetod hõlmab põhimõtteliselt metallplaadi kahe otsa (vastaspoolsed otsad) kindlat kinnitamist. Järgmine samm on asetada metallplaat ristlõikekujuga vormile. Võimsa stantsimisprotsessi kaudu toodab vorm pungi, mis surub lehtmetalli masinale. See aitab arendada masina ristlõikekuju, deformeerides metallplaadi täielikult vastavalt nõuetele.

Venitusmeetodit saab jagada ka kaheks teiseks protsessiks, mida nimetatakse sügavaks venitamiseks ja madalaks venitamiseks. Need on sarnased protsessid vajaliku sügavuse saavutamiseks metallplaadil. Näiteks madala venituse ajal vastab peamise metallplaadi raadius alati venitussügavusele, mis tähendab, et see on võrdne.

Teisest küljest on sügav venitamine põhimõtteliselt tassikujuline lõikamine metalliplaatidel erinevate toodete moodustamiseks. Sügavtõmbeprotsessi ajal on metallplaadi koguraadius palju väiksem võrreldes teostatava sügavusega.

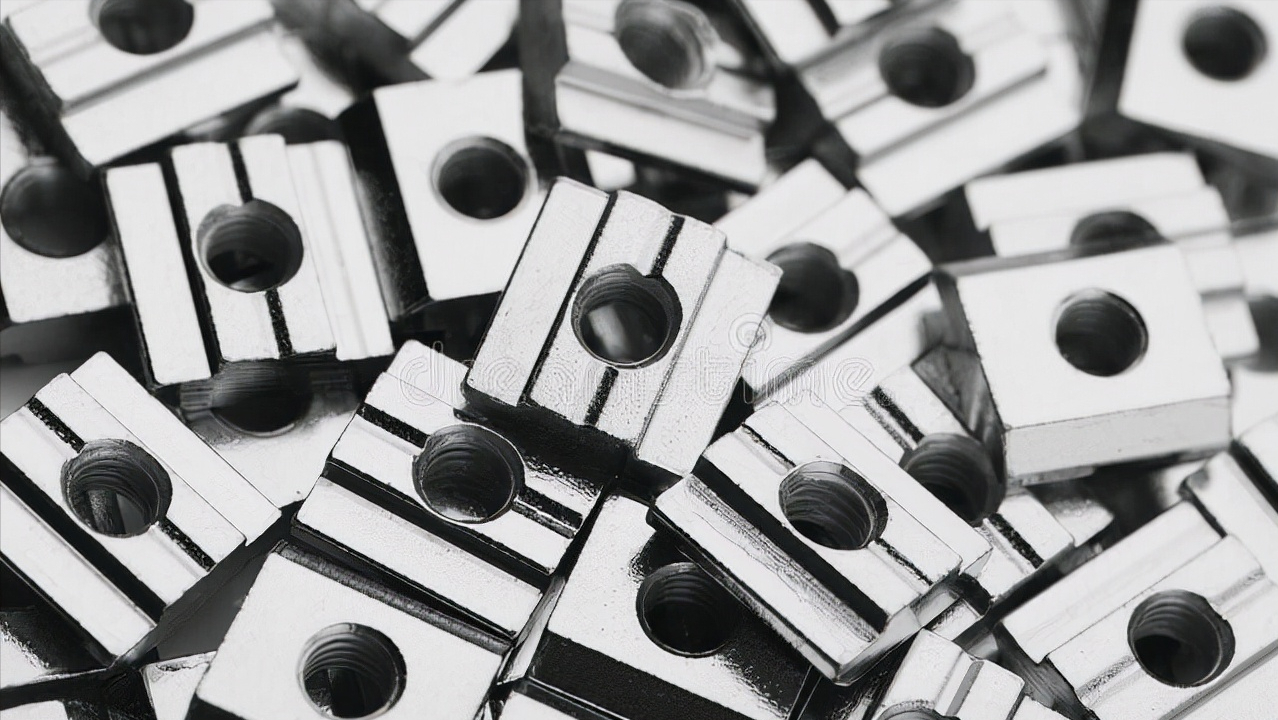

Metalli stantsimise pressimismeetod on tüüpiline protsess, mida tootjad kasutavad ekstrudeeritud kujuga toodete ja komponentide valmistamiseks. Pigistamismeetod hõlmab "; suletud vorm; Tootmistehnoloogia. Sellisel juhul kasutatakse metalliplaati tervikuna või pigistatakse osadeks. See protsess hõlmab kahte sõltumatut vormi, mille positsioonid lähenevad järk-järgult üksteisele metalliplaadi kahes otsas, moodustades mündikuju.

Ekstruusioonimeetodi üks suurimaid eeliseid on see, et see on väga tõhus erinevate koguste tolerantsidega metalliosade ja toodete valmistamisel. See on ka suhteliselt otsene tehnoloogia, mis võib kiiresti ja usaldusväärselt tekitada toodetele deformatsioone (tavaliselt püsivaid). See muudab komponendi või toote väga vastupidavaks sügavale füüsilisele kulumisele ja tugevatele mõjudele.

Keele lõikamise tehnika erineb täiesti lõikamise ja pungimise meetoditest. Kuidas seda öelda? Keele lõikamine hõlmab ainulaadset metallistantsimisprotsessi, mis ei nõua metalliosade eemaldamist lehtmetallist. Pungutamise ja vormimise protsess on seadistatud metallipinnale sügava õmbluse loomiseks. Selle eesmärk on vältida metallijäätmete teket, näiteks metallipistikud, mis tuleb järeltöötluse etapis kõrvaldada või eemaldada.

Üks peamisi põhjusi, miks tootjad kasutavad keelelõikamist, on see, et see protsess aitab luua erinevaid unikaalseid ja kohandatud kujundusi ja kujundeid, kasutades erinevat tüüpi metalle. Näiteks kasutatakse seda tavaliselt komponentide ja osade loomiseks, mida tuleb kasutada sellistes rakendustes nagu avad, ventilatsiooniavad, etiketid jne.

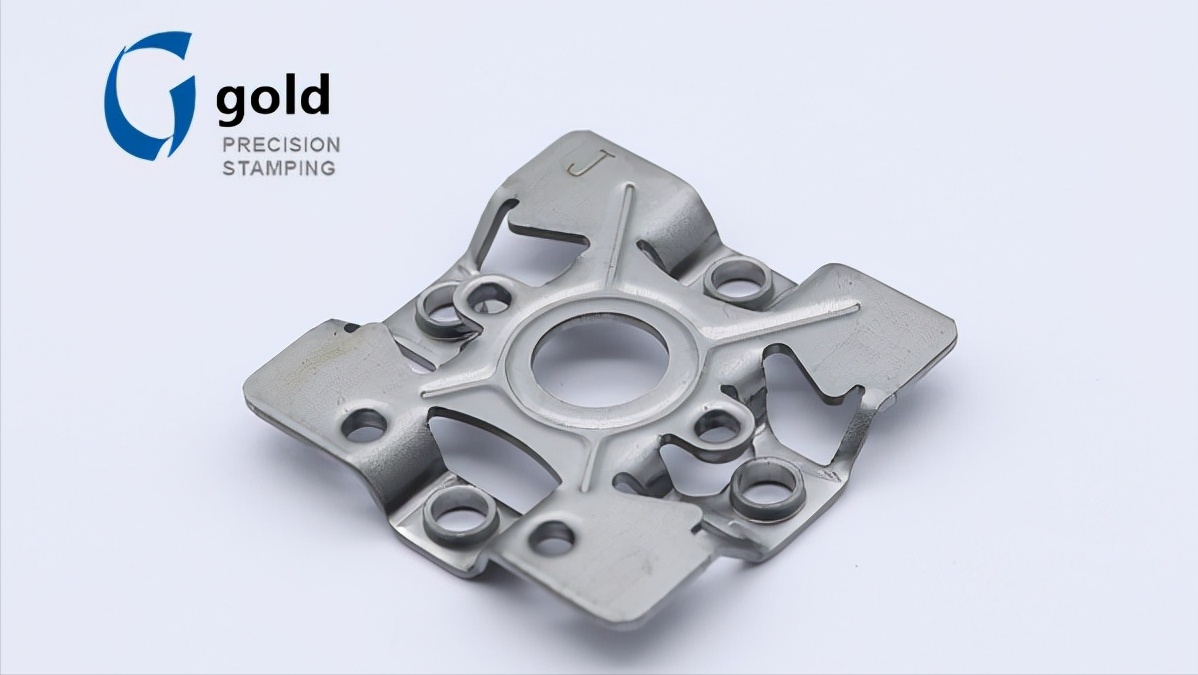

Metallplaatide tugevdamismeetod on veel üks unikaalne tehnika, mida kasutatakse metalliplaadi konkreetsetes piirkondades tõstetud pindade projekteerimiseks. Tugevdusvardad saab luua kahe erineva meetodi abil - vormikomplektide või masinate kaudu. Tugevdusmeetodit kasutatakse peamiselt osade ja komponentide loomiseks erinevate rakenduste jaoks, olenevalt vajaliku konstruktsiooni keerukusest ja vormist. Näiteks mõned parimad näited lainepapist komponentide kasutamisest on metallkatted, mootori õhupuhastid, mootori korpused, ukseraamid, ruuduplaadist terasplaadid jne.

Tugevdustehnikat saab kasutada erinevatel metallipindadel, kuid kõige populaarsem metallitüüp selles protsessis on alumiinium. See on peamiselt seetõttu, et seda metalli on väga lihtne töödelda. Lisaks on see materjal vastupidav ja kerge, mis mõlemad aitavad muuta tugevdamisprotsessi tõhusamaks ja tõhusamaks.

Olulised tegurid, millest tuleb olla teadlik metalli stantsimise ajal

Metalli tootmisel on metalli stantsimise tehnoloogia väga kasulik. Kuna see on nii, siis iga protsess nimetatakse lähtuvalt tehnoloogia keerukusest. Näiteks kiireid ja otseseid protsesse, nagu materjali kukkumine või pungimine, nimetatakse sageli iga projekti algtasemeks. Nende protsessidega kaasnevad muud protsessid valmistoote moodustamiseks.

Teisest küljest kasutatakse keerukaid tembeldamismenetlusi, nagu sügavtõmbamine, keelelõikamine, ekstrusioon ja / või ribipressimine, peamiselt keerukate kujunduste loomiseks, mis ei vaja töötlemist kogu tootmistsükli jooksul.

Kokkuvõttes on metallistantsimine äärmiselt oluline ja tulevikku suunatud protsess, mis on paljude tööstusharude jaoks otsustava tähtsusega. Seda protsessi kasutatakse igapäevaste tarbekaupade tootmiseks, samuti suuremate komponentide ja osade tootmiseks sõidukite ja muude asjade tootmiseks.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque