Meetod on nii lihtne, kuid väärtus on tohutu. Võti on selles, kas sa hindad seda või mitte!

See on vaid üks meetoditest, on veel palju meetodeid, mida Jun Ge õpetab teile hiljem.

Tööriistade tee skeemi joonistamine on pöördtehnoloogia meetod ja tööriistade tee tüüp määrab, kuidas programmi hiljem kirjutada.

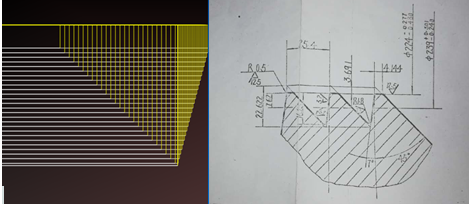

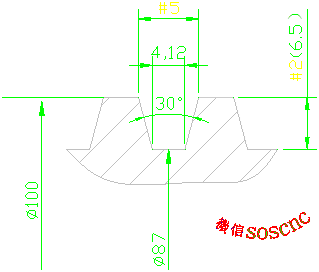

Näiteks allpool on näidatud teravniitide lõikamise skeem, millel on mõlemal pool erinevad hamba nurgad.

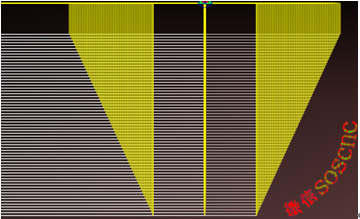

Näiteks allpool toodud TR-lõime tööriistade tee skeem laenatud tööriistadega mõlemal pool

Tänane artikkel räägib T-kujuliste lõimede makroprogrammeerimisest

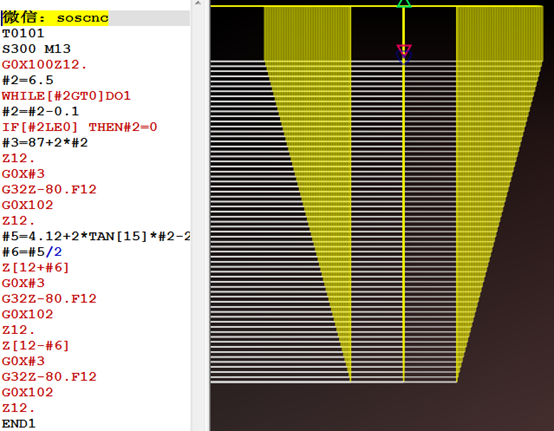

Nagu näidatud ülaltoodud noa tee skeemil: kihiline sõiduk, kolm nuga kihi kohta, see tähendab keskmine esimene ja seejärel vasak ja parem laenatud noad mõlemal küljel

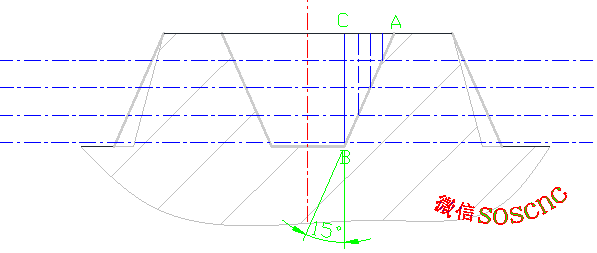

Suurenda nuga tee skeemi, nagu on näidatud järgmisel joonisel:

Sel viisil näevad kõik intuitiivselt, et lõikesügavuse süvenedes peab tööriist liikuma mööda AB joont, nii et laenatud tööriist saab välja vajaliku niitprofiiliga.

Teisisõnu on olemas seos nuga X sügavuse ja suuruse Z suunas, mis vastab Pythagorea seadusele, st TAN15=AC/BC

Nii et me saame järeldada: AC=TAN15 * BC

Selline seos on liiga oluline. Järgnevas programmeerimises, kui lõikesügavus BC muutub, muutub AC vastavalt sellele seosele, töödeldes seega Tr tüüpi keermeprofiili kuju.

Seega ei tähenda Tr kontuuri kuju tingimata, et Tr niite saab rahuldavalt töödelda.

Kuna töötlemisel tuleb arvestada ka lõiketööriistadega.

Kuna iga Tr tüüpi niit on spetsiifiline hamba suurus.

Näiteks valitud tera laius on 2mm (vasaku ja parema laenatud tera puhul peab tera laius olema väiksem kui hamba aluse laius).

Näiteks TR100 * 12 väliskeerm, asjakohased mõõtmed on järgmised:

Ma võin määrata mis tahes arvu muutujaid nagu näidatud ülaltoodud joonisel

#2 tähistab hamba kõrgust, mis on sisselõike sügavus

#5 tähistab hammaste kogulaiust, mis on töödeldava niidiprofiili suurus

#5= 4, 12+2* TAN[15]*#2

Kuna lõiketööriistadel on ka laius, peaks alveolaarse õõne tegelik laius olema:

Hamba aluse laius + 2 x kalle laius - tööriista laius.

Nii et viimane # 5 = 4.12+2 * TAN [15] * # 2-2 (sealhulgas tööriista laius)

See on kõik analüüsimiseks, mine otse programmi juurde.

T0101

S300 M13

G0X100Z12. (Liikuge kiiresti lõime alguspunkti)

#2=6,5 (hamba pikkuse esialgne määramine)

KUI [# 2GT0] DO1 (Kui hamba kõrgus ei ole jõudnud 0-ni, tähendab see, et niidi aluse läbimõõt ei ole veel saavutatud)

#2=# 2-0.1 (lõikekogus, 0.1 sõiduki kihi kohta, ühepoolne väärtus)

Kui[# 2LE0] Siis # 2=0

#3=87+2 * # 2 (Kuna # 3-le määratakse väärtus 6,5 ja esimene lõige tehakse niidi suurema läbimõõduga, siis väiksem läbimõõt pluss mõlema hamba kõrgus võrdub suurema läbimõõduga. Kui väärtus # 2 muutub, siis muutub ka suurem läbimõõt, saavutades seega kihilise lõikamise)

Z12. (Z12 on positsioneerimisviis ning vasaku ja parema laenatud noa lähtepunktid järgnevas programmis põhinevad Z12-l)

G0X # 3 (allapoole lõikamine X suunas)

G32Z-80.F12 (keermelõikamine)

G0X102 (tagasitõmbumine)

Z12.

#5=4.12+2 * TAN [15] * # 2-2 (Hammase laius vastab hammaste praegusele kõrgusele on aluseks noade laenamiseks mõlemalt poolt hiljem)

#6=# 5/2 (kuna mõlemad pooled laenavad nuga, jaga # 5 kahega ja jaga võrdselt)

Z [12+# 6] (Esmalt laenage nuga paremalt poolt, lisage # 6, sest nuga peab liikuma paremale)

G0X#3

G32Z-80.F12

G0X102

Z12.

Z [12- # 6] (Esmalt laenage nuga vasakult, lahutage # 6, kuna tööriist peab vasakule liikuma)

G0X#3

G32Z-80.F12

G0X102

Z12.

END1

G0X200.

Z200.

M30

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque