Lühike sissejuhatus ja tööstusharu ülevaade lehtmetallist:

Autotööstuse, kommunikatsiooni, IT ja igapäevase riistvara tootmise tööstuse arenguga on lehtmetalli töötlemine muutunud üha populaarsemaks ja lehtmetalli töötlemise mõistmine on muutunud vajalikumaks.

2. käsitsi või mehaaniliselt metallilehtede, profiilide ja torude valmistamist teatud kuju, suuruse ja täpsusega osadeks nimetatakse lehtmetalli töötlemiseks; Seda kasutatakse laialdaselt ventilatsiooni-, kliimaseadmete kanalite ja nende komponentide tootmisel.

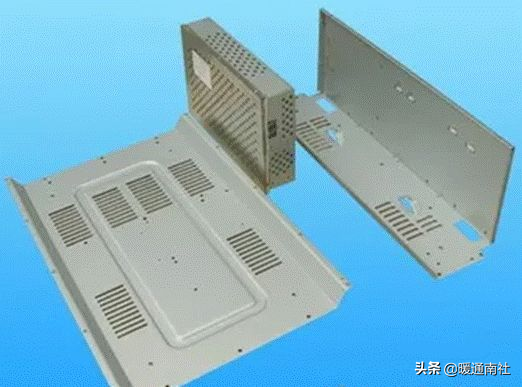

3. Lehtmetallist osad on enamasti valmistatud metallilehtedest ja toruliitmikutest. Tänu oma kergele kaalule, kõrgele tugevusele ja jäikusele, kuju võib olla meelevaldselt keeruline, madal materjalitarbimine, mehaanilise töötlemise vajadus ja sile pind, neid kasutatakse laialdaselt igapäevaelus ja tööstuslikus tootmises, nagu barrelid, valamud, ventilatsioonikanalid, materjali transporditorustikud, autotööstuse katte töötlemine jne Lisaks saab neid rakendada ka autode välise remonditööd.

4. metallilehte töötlemine viitab tavaliselt sellistele meetoditele nagu lõikamine, painutamine, valtsimine ja pööramine vormimine. Üldiselt nimetatakse vormide kasutamist erinevate deformatsiooniprotsesside lõpuleviimiseks lehtmetalli stantsimiseks, samas kui käsitsi või mehaaniliselt vormimise protsessi nimetatakse lehtmetalli töötlemiseks.

Lehtmetallmaterjal:

1. elektrolüütilised plaadid: SECC (N) (sõrmejälgede kindel plaat), SECC (P), DX1, DX2, SECD (venitav plaat). Materjali kõvadus: HRB50 +-5, tõmbeplaat: HRB32 ~ 37

2. külmvaltsitud plaadid: SPCC, SPCD (venitav plaat), 08F, 20, 25, Q235-A, CRS. Materjali kõvadus: HRB50 +-5, tõmbeplaat: HRB32 ~ 37.

3. alumiiniumplaat; AL, AL (1035), AL (6063), AL (5052) jne.

4. roostevabast terasest plaadid: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti jne.

Muud tavaliselt kasutatavad materjalid on: puhas vaskplaadid (T1, T2), kuumvaltsitud plaadid, vedruterasplaadid, alumiiniumist tsingitud plaadid, alumiiniumprofiilid jne.

Lehtmetalli töötlemise tehnoloogia:

Lehtmetalli töötlemise tehnoloogia saab põhimõtteliselt jagada: märgistamine, lõikamine, voltimine, valtsimine (painutamine), painutamine, hammustamine või keevitamine, äärikute valmistamine ja äärikute paigaldamine. Selles jaotises tutvustatakse peamiselt selliseid protsesse nagu märgistamine, valtsimine, kokkupandamine, hammustamine ja painutamine.

(1) Joone joonistamine

1. Enamik lehtmetallist osi on valmistatud lamedatest metallplaatidest, nii et on vaja joonistada lehtmetallist osade tegelikud pinnamõõtmed metalliplaadile lamedaks kujuks, mida nimetatakse lahtivõtmiseks joonistamiseks.

2. Vastavalt koostisosade pinna lahti avamise omadustele on kaks tüüpi: laiendatavad pinnad ja mitte laiendatavad pinnad.

3. Komponendi pind võib olla tasasel pinnal täiesti tasane ilma rebenemise või kortsumiseta ja seda tüüpi pinda nimetatakse kasutatavaks pinnaks. Tasapinnad, silindrid ja koonused kuuluvad kasutatavatele pindadele. Kui osa pinda ei ole võimalik looduslikult lameda pinna peale levitada, nimetatakse seda märkamatuks pinnaks, nagu kera pind, ringrõngas ja spiraalpind, mida saab ainult ligikaudu lahti avada.

(2) Lehtmetalli töötlemise meetod

1. lõikamine: lõikamine on materjalide lõikamise protsess soovitud kuju vastavalt lahtivõtmisele. Materjalide lõikamiseks on palju meetodeid, mida saab jagada lõikamiseks, pungimiseks ja laserlõikamiseks vastavalt tööpingi tüübile ja tööpõhimõttele.

1.1 Lõikamine - kasutage lõikemasinat, et lõigata soovitud kuju. Täpsus võib ulatuda 0,2 mm või rohkem, mida kasutatakse peamiselt ribade lõikamiseks või puhaste materjalide lõikamiseks.

1.2 Lõikamine ja lõikamine - kasutage lõikamiseks CNC-mulgusmasinat (NC) või tavalist mulgusmasinat. Mõlemad lõikemeetodid võivad saavutada täpsuse üle 0,1 mm, kuid esimesel on lõikemärgid ja suhteliselt madal efektiivsus lõikamise ajal, samas kui viimasel on kõrge efektiivsus, kuid kõrge üksikkulu, muutes selle sobivaks suuremahuliseks tootmiseks.

1.2.1 CNC pungimismasinad kasutavad lõikamise ajal materjali kinnitamiseks ülemist ja alumist vormi ning töölauda lehtmetalli pungimiseks ja lõikamiseks, andes töödeldava detaili soovitud kuju. CNC pungimismasinaid on peamiselt kahte tüüpi: Tailifu ja AMADA.

1.2.2 Tavaline punch press kasutab ülemise ja alumise vormi liikumist materjali vajaliku kuju pungimiseks tilgutuse abil. Tavalised pungimismasinad peavad üldjuhul sobitama lõikemasinaga, et pungida välja vajalik kuju, st pärast ribamaterjali lõikamist lõikamismasinaga saab pungimismasin pungimismasina vajaliku materjali kuju.

1.3 Laserlõikamine - kasutades laserlõikeseadmeid lehtmetalli pidevaks lõikamiseks, et saavutada materjali soovitud kuju. Selle omaduseks on suur täpsus ja võime töödelda väga keerulise kujuga osi, kuid töötlemiskulud on suhteliselt kõrged.

2. Vorming:

Lehtmetalli vormimine on lehtmetalli töötlemise peamine töötlemisviis. Vormistamist saab jagada kahte tüüpi: käsitsi vormimine ja masinavormimine. Käsitsi vormimist kasutatakse sageli täiendava töötlemise või viimistlusena ning seda kasutatakse harva. Kuid mõne keerulise kujuga või deformatsioonile kalduva materjali töötlemisel on käsitsi vormimine siiski hädavajalik. Käsitsi vormimine toimub lihtsate kinnituste ja jigide abil. Peamiselt kasutatakse järgmisi meetodeid: painutamine, servad, trimmimine, kaardamine, curling ja vormimine.

Me arutame siin peamiselt masina vormimist: painutamine vormimine, stantsimine vormimine.

2.1 Painutamine vormimine - Kinnitage ülemised ja alumised vormid eraldi kokkupandava voodi ülemisele ja alumisele tööpinnale, kasutage servomootoreid tööpindade suhtelise liikumise edastamiseks ja juhtimiseks ning kombineerige ülemise ja alumise vormi kuju lehtmetalli painutamise saavutamiseks. Painutamise vormimise täpsus võib ulatuda 0,1 mm-ni.

2.2 Stamping Forming - Mootoriga mootorsõiduki mootorsõiduki mootorsõiduki poolt ülemise vormi juhtimiseks tekitatud võimsuse kasutamine koos ülemise ja alumise vormi suhtelise kujuga deformeeritakse lehtmetall, et saavutada osade töötlemine ja vormimine. Templimise täpsus võib ulatuda üle 0,1 mm. Pungimismasinad saab jagada tavalisteks pungimismasinateks ja kiireteks pungimismasinateks.

3. Metallilehtede ühendamine

Ventilatsioonikanaleid ja metallplektidest valmistatud komponente saab ühendada selliste meetoditega nagu hambaühendus, neediühendus, keevitamine jne. Selles osas tutvustatakse peamiselt hammustusühendusi.

Voldi ja hammusta kahe lehtmetalli (või materjali mõlemad küljed) servad kokku ja suru need tihedalt üksteise vastu. Seda ühendusmeetodit nimetatakse hammustamiseks (õmbluseks). Lehtmetalliühendus on protsess, mis ühendab erinevaid osi teatud viisil, et saada soovitud toode. Lehtmetalliühendusi saab jagada keevitamiseks, needistamiseks, keermestatud ühendusteks jne.

(1) Bitiühendus

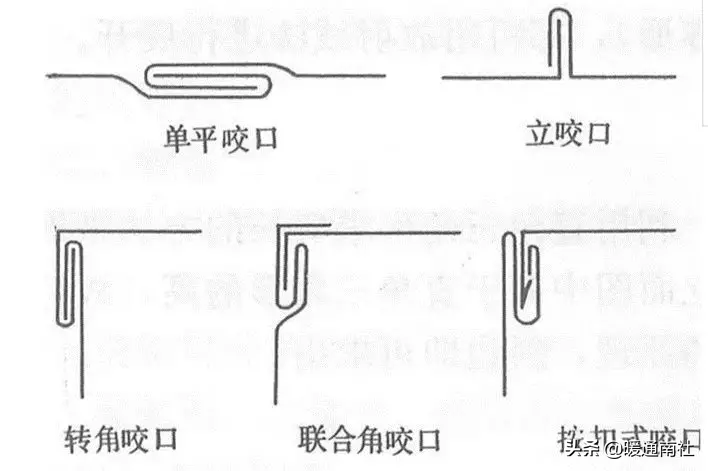

1. Hammustuste tüübid

Nurgahammustuse ja pandla stiil

2. Hammustuse rakendamine

Erinevaid hammustusi kasutatakse peamiselt järgmistes valdkondades:

(1) Ühekordset lamedat hammustust kasutatakse plaatide, kanalite või komponentide pikisuunaliste sulgemisõmbluste ühendamiseks.

(2) Ühekordset hammustust kasutatakse õhukanalite ümmarguste kurvide, edasi-tagasi kurvide ja horisontaalsete õmbluste jaoks.

(3) Nurgahammustamist, ühendusnurgahammustamist ja hammustamisel kinnitamist kasutatakse ristkülikukujuliste kanalite või komponentide pikisuunaliste sulgemisühenduste ja ristkülikukujuliste küünarnukide jaoks, samuti tee nurgaühenduste jaoks.

(2) Hammustuslaius ja lubatud kogus

Hammustuse laius sõltub toruliitmike paksusest, nagu on näidatud tabelis 8-1.

Hammustuse suurus on seotud hammustuse laiuse, kattuvate kihtide ja kasutatava masinaga.

2. Ühekordse lameda hammustuse, ühekordse vertikaalse hammustuse ja nurga hammustuse puhul on ühele lauale jäänud kogus võrdne hammustuse laiusega, samas kui teisele lauale jäänud kogus on kaks korda hammustuse laiusest. Seetõttu hammustuse säilitamine on võrdne kolme korda hammustuse laiusega.

3. Liigese nurgahammustuse puhul jätke ühele lauale hammustuse laiusega võrdne kogus ja teisele lauale kolm korda hammustuse laiusega, mille tulemuseks on hammustuse laius neli korda suurem.

4. Hammustusvõimalus tuleb jätta mõlemale poolele lauda vastavalt vajadusele.

Hammustusi saab teha käsitsi või mehaaniliselt.

1. Käsitsi hammustamine

Käsitsi hammustamise protsess on järgmine:

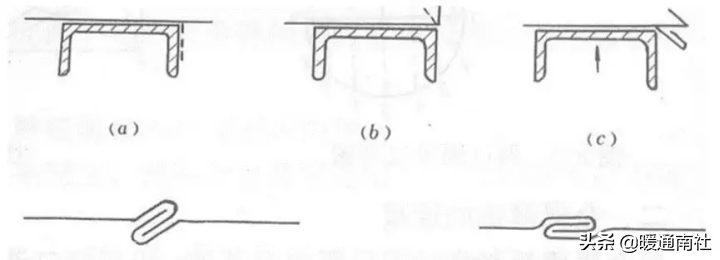

(1) Ühe lameda hammustuse töötlemine (nagu on näidatud allpool joonisel) hõlmab eeltõmmatud õmblusjoontega plaadi paigutamist kanaliterasele, õmbluse painutusjooned joondamist kanaliterase servadega

(1) Hammustusmasinad hõlmavad lineaarseid hammustusmasinaid ja küünarnukkide hammustusmasinaid, mis võivad täiendada ruudukujuliste, ristkülikukujuliste, ringikujuliste torude, küünarnukide, teeside ja muutuva läbimõõduga torude hammustuse moodustamist. Hammustuskuju on täpne, pind on tasane, suurus on ühtlane ja tootlikkus on kõrge. Neid kasutatakse laialdaselt kliimaseadmete ja ventilatsioonikanalite töötlemisel.

(2) Hammustuse moodustamise mehaanilise hammustuse protsess on lehtmetalli läbiviimine mitme paari pöörlevate rullide erineva soonekujuga, muutes järk-järgult lehe serva kumerust väikesest suureks ja moodustades selle järk-järgult.

(3) Lehtmetallist ümmarguste õhukanalite valmistamisel on vaja lehtmetalli rullida ja painutada. Ristkülikukujuliste kanalite valmistamisel on vaja lehtmetallist ruut kokku voltida.

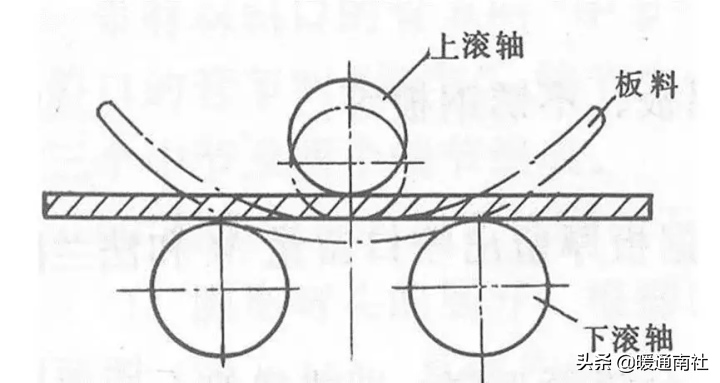

Lehtmetalli painutamise meetodit pöörleva rulli kaudu nimetatakse rulliks, tuntud ka kui ümardamine.

1. Põhiprintsiip: joonisel on näidatud rullimise ja painutamise põhiprintsiip. Lehtmetall asetatakse alumisele rullile ning ülemise ja alumise rulli vahelist kaugust saab reguleerida. Kui kaugus on väiksem kui lehtmetalli paksus, paindub lehtmetall, mida nimetatakse survepainutamiseks. Pideva valtsimise korral moodustab lehtmetall sileda kumeruse vahemikus, kuhu see rullitakse (kuid lehtmetalli kaks otsa on veel sirged, kuna seda ei saa rullida, ja need tuleb osa moodustamisel kõrvaldada). Nii et rullimise olemus on pidev painutamine.

3.1 Keevitamine võib jagada: CO2 keevitus, Ar keevitus, takistuskeevitus jne

3.1.1 CO2 keevituse töötlemise põhimõte: kasutage kaitsegaasi (CO2) õhu ja sulametalli mehaaniliseks isoleerimiseks, vältides sulametalli oksüdeerumist ja lämmastimist. Seda kasutatakse peamiselt rauamaterjalide keevitamiseks. Omadused: kindel ühendus ja hea tihendusvõime. CO2 keevitusseadmed jagunevad peamiselt robot CO2 keevitusseadmeteks ja käsitsi CO2 keevitusseadmeteks.

3.1.2 Ar kaarkeevitust kasutatakse peamiselt alumiiniumi ja roostevabast terasest materjalide keevitamiseks, selle töötlemise põhimõte ning eelised ja puudused on samad nagu CO2, seadmed jagunevad ka robotkeevituseks ja käsitsi keevitamiseks.

3.1.3 Vastutakistuskeevituse tööpõhimõte: Kasutades keevitusseadme läbiva voolu tekitatud takistussoojust, sulatatakse keevitusseade ja kuumutatakse keevitusseade ühendamiseks Seadmed hõlmavad peamiselt Songxing seeriat, Qilong seeriat jne.

3.2 Neetimine võib jagada: surve neetimine ühendus ja needi ühendus jne. Tavalised neetide seadmed hõlmavad neetide masinaid, neetide püstolid ja POP neetide püstolid.

3.2.1 Needitav ühendus on kruvide ja mutrite pressimise protsess töödeldavasse detaili nii, et neid saab keermete kaudu teiste osadega ühendada.

3.2.2 Needi ühendus on neetide kasutamine kahe komponendi kokku tõmbamiseks ja neetimiseks.

Pinnatöötlus:

Pinnatöötluse dekoratiivne ja kaitsev mõju toote pindadele on tunnustatud paljudes tööstusharudes. Lehtmetallitööstuses kasutatakse tavaliselt pinnatöötlusmeetodeid galvaneerimise, pihustamise ja muude pinnatöötlusmeetodite hulka.

1. galvaneerimine jaguneb: tsingimine (värv tsink, valge tsink, sinine tsink, must tsink), nikelplaadimine, kroomitamine jne;

Peamine ülesanne on moodustada materjali pinnale kaitsekiht, mis mängib kaitsvat ja dekoratiivset rolli;

2. Spray värvimine jaguneb kaheks tüübiks: pihustusvärvimine ja pulbripihustamine. Pärast materjali eeltöötlust pihustatakse pind töödeldava detaili pinnale pihustuspüstoli ja gaasiga, moodustades pinnakatte töödeldava detaili pinnale. Pärast kuivatamist mängib see kaitsvat rolli;

Käsitsi valmistatud painutav toru

Painutamata seadmete või ühe tüki väikepartii tootmisel on kurvide arv väike, mistõttu painutamisvormide valmistamine on ebaökonoomne. Sel juhul kasutatakse käsitsi painutamist. Käsitsi painutamise peamised protsessid hõlmavad liiva täitmist, märgistamist, kuumutamist ja painutamist.

(1) Liivatäitega torude käsitsi painutamisel kasutatakse terastorude sektsiooni deformatsiooni vältimiseks järgmisi peamisi meetodeid: toru täitmine täiteainetega (nagu kvartsliiv, kamp ja madala sulamispunktiga sulamid). Suurema läbimõõduga terastorude puhul kasutatakse tavaliselt liiva. Enne liiva täitmist pistke terastoru üks ots koonilise puidust korgiga. Puidust korgil on õhu väljalaskeava, mis võimaldab toru sees olevat õhku vabalt vabaneda kuumutamisel ja laiendamisel. Pärast liiva täitmist pistke toru teine ots puidust korgiga. Terastorusse laaditud liiv peaks olema puhas, kuiv ja tihe.

Suurema läbimõõduga terastorude puhul, kui puidust pistikute kasutamine on ebamugav, võib kasutada terasest pistikuplaate.

(2) Joonistage joon terastoru küttepikkuse määramiseks

(3) Kütmist võib teha söe, koksi, söegaasi või raske nafta abil kütusena. Küte peaks olema aeglane ja ühtlane ning tavalise süsinikterase küttetemperatuur on üldiselt umbes 1050 ℃. Külmpainutamist kasutatakse roostevabast terasest ja legeerterasest torude puhul.

(4) Painutatud ja kuumutatud terastoru saab painutada käsitsi painutamisseadmega.

Põhjapaindlik toru

Südamiku painutatud toru on toru tüüp, mis painutatakse tagasi mööda vormi, kasutades toru painutamismasina südamiku võlli. Südamiku võlli funktsioon on vältida ristlõike deformatsiooni toru painutamisel. Südamikuvõllide vormideks on ümmargune pea, terav pea, lusikakujuline, ühesuunaline ühendus, universaalne ühendus ja painduv võll.

Südamiku painutatud toru kvaliteet sõltub torusse ulatuva südamiku võlli kujust, suurusest ja asendist.

Südameta painutav toru

Südameta painutustoru on meetod terastoru sektsiooni deformatsiooni kontrollimiseks painutusmasina pöördformatsioonimeetodi abil. See põhjustab terastorule teatud hulga pöördformatsiooni rakendamist enne painutusdeformatsiooni tsooni sisenemist, nii et terastoru väliskülg ulatub väljapoole, et tasakaalustada või vähendada terastoru sektsiooni deformatsiooni painutamise ajal, tagades seeläbi painutatud toru kvaliteedi.

Südameta painutatud torud on laialdaselt kasutatud. Kui terastoru painderaadius on suurem kui 1,5 korda toru läbimõõt, kasutatakse tavaliselt südameta paindeid. Põhja painutatud torusid kasutatakse ainult suurema läbimõõduga ja õhema seinapaksusega terastorude puhul.

Lisaks on olemas torude painutamise meetodeid, nagu ülirõhu painutamine, keskmise sagedusega painutamine, leegi painutamine ja ekstrusiooni painutamine.

Terastoru

Terastorusid on kahte tüüpi: õmblusteta terastorud ja keevitatud terastorud.

(1) Õmbluseta terastoru

Õmbluseta terastorud jagunevad kuumvaltsitud torudeks, külmtõmmatud torudeks, pressitud torudeks jne. Vastavalt ristlõike kujule on kaks tüüpi: ringikujulised ja ebaregulaarsed, ebaregulaarsed terastorud on ruudukujulised, ovaalsed, kolmnurksed, tähekujulised jne. Erinevatel eesmärkidel on paksu seinaga ja õhukese seinaga torud ning õhukese seinaga torud kasutatakse tavaliselt lehtmetallist osade jaoks.

(2) Keevitatud terastoru

Keevitatud terastoru, tuntud ka kui keevitatud terastoru, on valmistatud terasribade keevitamisel ja saab kahte tüüpi: tsingitud ja tsingimata, esimest nimetatakse valgeks raudtoruks ja teist nimetatakse mustaks raudtoruks.

Terastorude spetsifikatsioonid on väljendatud meetrilises süsteemis välisläbimõõdu ja seina paksusena ning keiserlikus süsteemis sisemise läbimõõduga (tollides).

Terastorude suuruse märgistamise meetod on: välisläbimõõt, seina paksus ja pikkus, näiteks toru D60106000

Lehtmetallist osade ühendamise meetod:

Lehtmetallist osad koosnevad paljudest komponentidest, mis peavad olema teatud viisil ühendatud, et moodustada terviklik toode. Tavaliselt kasutatavad ühendusmeetodid hõlmavad keevitamist, neetimist, keermestatud ühendust ja paisumisühendust. Terastorude ühendus kasutab ka eespool nimetatud meetodeid. Keevitus-, neetimis- ja keermestatud ühenduste osas

Laiendusühendus on ühendusmeetod, mis kasutab tihendamise ja kinnitamise saavutamiseks terastorude ja toruplaatide deformatsiooni. Terastoru läbimõõdu laiendamiseks võib see kasutada mehaanilisi, plahvatuslikke ja hüdraulilisi meetodeid, mis põhjustavad terastoru plastist deformatsiooni ja toruplaadi augu seina elastset deformatsiooni. Terastoru ja toruplaadi vahelisel ühendusel on piisav paisumistugevus (tõmbejõud), tagades, et terastoru ei tõmmata toruaukust välja, kui ühendus töötab (jõu all). Samal ajal peaks sellel olema ka hea tihendustugevus (survetakindlus), et tagada, et seadme sees olev keskkond ei leki ühendusest välja töörõhu all.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole