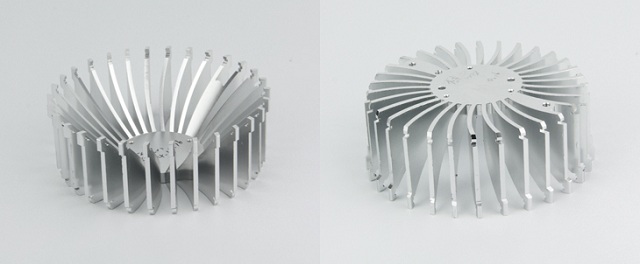

CNC-töötluse tööstuses satuvad kõik kokku olukorraga, kus toodetakse suuri koguseid tooteid. Kulude kokkuhoidmiseks ja kasutajate kulude vähendamiseks vormitakse alumiiniumisulamist tooteid ja seejärel täpselt töödeldakse. Pärast täppistöötlemist vajavad paljud alumiiniumisulamist valmistatud profiilid täiendavat töötlemist, nagu traadi tõmbamine, anodeerimine jne. Töötlemise ajal on ka lihtne tekitada kahjustusi, näiteks pealmisi vigastusi ja kriimustusi. Kuidas me saame tõhusalt vältida selliste olukordade juhtumist? Shenzhen EMAR Precision Technology, millel on aastatepikkune kogemus alumiiniumprofiilide täppistöötlemisel, on koostanud ja kokku võtnud mõned asjakohased meetodid teie viiteks.

1,Tootmise ja töötlemise ajal tuleb saavutada järgmised punktid:

Alumiiniumist osade kvaliteedi tagamiseks ja defektide määra vähendamiseks on esimene samm 5S rakendamine, eriti puhastamine. See hõlmab ka seda, et vormid, tööpinnad, monteerimisliinid ja pakendimaterjalid ei sisaldaks teravaid prahti ja mustust. Regulaarne ja selge puhastamine on vajalik ning vormid peavad olema puhastatud ja prügivabad;

2. alumiiniumist osad on kalduvad soojenema ja kogunema koos, et muutuda kõvaks, nii et lõikamisel on vaja enne töötlemist materjalile kanda mõned survemutriõli (mis võib soojust hajutada ja materjali sujuvalt puhastada);

3. kui tootel leitakse märkimisväärseid rebreid, tuleb see viivitamata saata vormi parandamiseks ja jälgida, kuni tulemused on saavutatud;

4. lameda vormiploki surumine toodab alumiiniumist laastud, nii et ploki all olevad alumiiniumist laastud tuleb puhastada iga päev pärast tootmist;

5. toodete puhul, millel on suur hulk auke, on vaja puhastada lõiketööriista või hallituse pind, tagades, et hallitus, lõiketööriist ja toode on alati puhas ja prahi, vähendades peamist kahjustust. Kui leitakse ülemine kahjustus, tuleb hallituse või lõiketööriista ülemine kahjustus tuvastada ja lahendada enne tootmise jätkamist;

2,Erilist tähelepanu tuleb pöörata järgmistele punktidele hallituse või tööriista valmistamisel:

1. toodete puhul, millel on suur hulk auke töödelda, on soovitatav prioriseerida aukude töötlemine taga nii palju kui võimalik, isegi kui see ei mõjuta projektide arvu;

2. alumiiniumprofiilide töötlemisel ja painutamisel tekitatakse painutamise ajal kergesti alumiiniumist kiipe, mis võib põhjustada punktikahjustusi ja taandumist. Alumiiniumist toorainet tuleb kaetud PE-kilega. Rullide ja galvaneerimise puhul on parem poleerida ja katta vormitud plokk kõva kroomiga;

3. alumiinium on suhteliselt pehme ja vorm on kalduv materjali ummistumisele või tööriista takerdumisele. Seetõttu on vormi ja tööriista vahelise vahe kujundamisel soovitatav asetada 10% paksuse vahe mõlemale materjali küljele. Sirge sügavus 2MM on sobivam lõikeservale ja koonus 0,8-1 on sobiv;

4. Alumiiniummaterjalide hapruse ja nende pragunemise kalduvuse tõttu, eriti pöördmaterjalide korral, on soovitatav traadipressimist mitte teha. Isegi kui see on vajalik, peaks traadipressimine olema laiem ja madalam;

5. täpselt töödeldud alumiiniumprofiilide puhul, mis vajavad anodeerimist, kui on olemas 180 kraadi lamendamine või tõukamine protsess, ei saa toodet täielikult kokku pressida. Täielik pressimine toob kaasa happe tühjenemise ja 0,2-0,3 mm vahe tuleb jätta, et happelahus voolaks sujuvalt ja õigeaegselt. Seetõttu tuleb selles protsessis teha piirplokk ja vorm tuleb kalibreerida nii, et see oleks hallitusest kõrgem;

6. kõik alumiiniumist lõikeservad tuleb lõigata aeglase traadiga, et vältida purustamist ja ebaühtlast materjali kukkumist. Alumiiniumist osad on kalduvad kõrgetele temperatuuridele, nii et lõiketööriistade või vormide kõvadus peaks olema üle 60, kasutada tuleks vähemalt SKD11 materjali ja ei tohiks olla halvemaid materjale, nagu D2;

EMAR Precision Technology omab 18-aastast tootekogemust alumiiniumprofiilide täppistöötlemise valdkonnas, mis hõlmab mitte ainult alumiiniumsulamiprofiilide töötlemist, vaid ka mitmesuguseid materjale, nagu vask, roostevaba teras, süsinikteras, plaat, toru ja baari.Ettevõte on tutvustanud rohkem kui 100 täiustatud CNC täppistöötlusseadmeid, et toetada sissetulevate materjalide töötlemist ja toote projekteerimist ja arendusteenuseid, teenindades kasutajaid täielike tootelahendustega ja on edukalt läbinud mitmed kvaliteedijuhtimise sertifikaadid, nagu ISO9001, ISO14001, IATF16949, muutes selle teie täppistöötlemise vajaduste esimeseks valikuks.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque