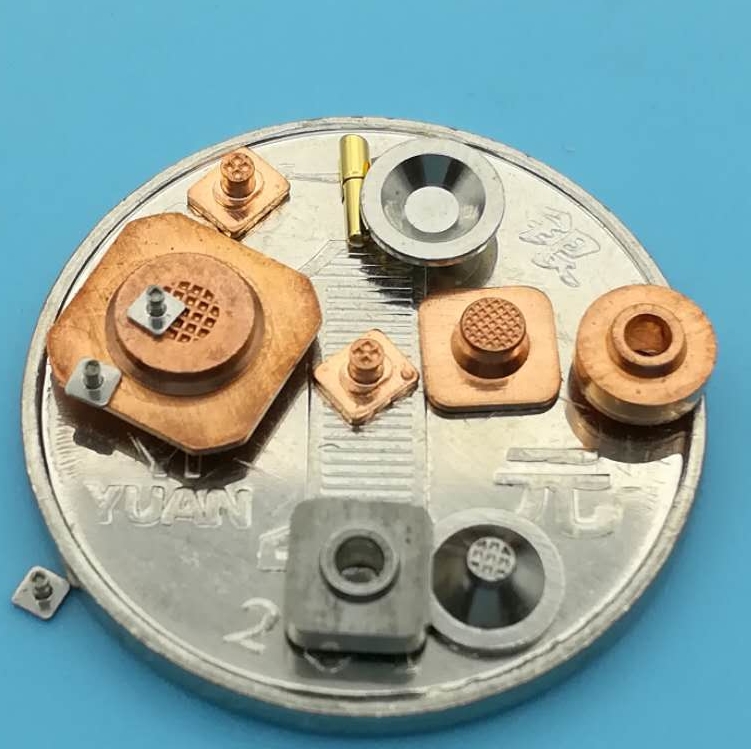

Mikrotäpsus külmekstrusioonitehnoloogia mõttes on see endiselt külm ekstrusioon, kuid see on mikro- ja kõrgema täpsusega külmekstrusioonitehnoloogia. Seetõttu peab meie tootmisprotsess endiselt viitama tavalise külmekstrusiooni tootmisprotsessile. Traditsiooniline külmekstrusioon on koogi lõikamine, lõõmutamine, fosfaatne seebimistöötlus, komposiitekstrusioon, lõõmutamine, fosfaatne seebimistöötlus, ekstrusioonivormimine, lõikamine ja eraldamine. Mikrotäpsus külmekstrusioon ei saa ka ilma nende protsessideta teha. Kuid mikrotäpsus külmekstrusioon peab neid protsesse jätkama, et muuta tootmine tõhusamaks ja täpsemaks. Mikroelektroonika täppiskülm pressimise osad võivad kergesti toota miljoneid või isegi kümneid miljoneid osakesi tellimuse kohta. Kui te kasutate endiselt traditsioonilisi külm pressimise käsitsi laadimismeetodeid tootmiseks, on aeg klass varakult lõpetada! Niisiis on mikrotäppise külmekstrusioonitehnoloogia uurimine ja tootmine muutunud üha olulisemaks, mistõttu peame rääkima mikrotäppise külmekstrusioonitehnoloogia teemast.

Mikrotäpsuse külmpressimisvormide disain peaks arvestama nende pideva tootlikkusega ja kasutatavad seadmed on ka kiired pungimismasinad. Ainult kiired pungimismasinad suudavad vastata klientide suuremahulistele tootmisvajadustele. EMARi küpsed vormid säilitavad praegu pungimiskiiruse 260 korda minutis, mis võib endiselt rahuldada enamiku klientide vajadusi. Kiirus ei tohiks olla liiga kiire. Kui kiirus on liiga kiire, ei saa pungi jahutuskiirus püsida ja sisendi kahjustamine ei ole kadu väärt. Klientide arv on liiga suur, nii et me peame avama veel paar vormikomplekti! Ha-ha!

Mikrotäpse külma ekstrusiooni vormide disain peaks arvestama nende pideva tootlikkusega. Embüo tuleb moodustada paljudes etappides vormi sees, sest külma ekstrusiooni töötlemine ei ole nagu stantsimise töötlemine ja rõhk on väga kõrge, ulatudes üle 2000MP. Seetõttu ei tohi juhtveerud olla liiga väikesed või liiga vähesed. Tootedisaini kokkupuutumisel peate seda punkti täielikult arvestama, vastasel juhul on toote tootmine teatava aja jooksul ebastabiilne ja te ei leia põhjust. EMARi aastatepikkused kogemused ütlevad teile, et see on väga oluline!

Kõige olulisem vormi struktuur mikrotäppise külma pressimise vormide projekteerimisel on, kuidas täpselt toita. Kui söötmismeetod ei ole täpne, mõjutab see tõsiselt toote saagikusmäära. EMAR Hardware on selles suhtes teinud palju kõrvalekaldeid. Praegu kasutatakse kahte söötmismeetodite komplekti ja selle tootmismeetodi jaoks on taotletud patendisertifikaati. Seetõttu ei ole mugav avaldada rohkem teavet, et vältida liini puudutamist!

Mikrotäpse külma ekstrusiooni vormide disain peab ikka järgima külma ekstrusiooni disaini põhimõtteid. Olenemata kumerast ja nõgusast vormist peaks metallivool olema lihtne, eriti metallist surnud sõlmede disain peaks olema sile. Kui efekti ei ole võimalik saavutada, saab selle jagada mitmeks kujunduseks, et järk-järgult saavutada soovitud kuju. Ärge projekteerige ühe sammuga, vastasel juhul löögi kahjustuskiirus muudab remondimehe veelgi väsitavamaks kui koer!

Määrdestamine on mikrotäppise külma pressimise tootmisel selline võtmetegur, mis mõjutab tõsiselt hallituse eluiga. EMAR riistvara on teinud palju ümberpöördumisi teadus- ja arendustegevuses ja tootmises. Lõpuks lahendasid need peavaluprobleemid, asendades põhimõtteliselt fosfeerimis- ja seebistamismäärdeprotsessi. Nüüd on tootmine väga sujuv. Selles osas vajavad vanad rauad EMAR abi osutamiseks.

Vanad triikrauad, ma võin ainult mainida küsimusi, mida tuleks tähelepanu pöörata mikrotäppise külmpressimise kujundamisel ja tootmisel. Tere tulemast selles suhtes tellimusi ja kasutage EMAR riistvara, et aidata teil toota või maksta patenditasu EMAR riistvara pakutava tehnoloogia eest!

Olemasolevad EMAR-i täppiskülma ekstrusiooni tootmise videod, tere tulemast külastama!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque