CNC töötlemine ja ultraheli töötlemine kvartsklaasi

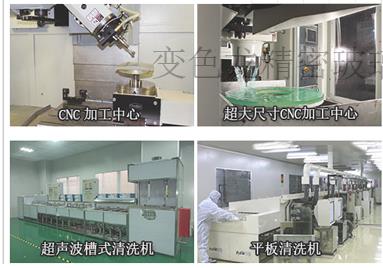

Meie tipptasemel võimalused hõlmavad täppisklaasi CNC töötlemise teenuseid ja ultraheli töötlemist.

Kuigi nad kasutavad sarnaseid arvutitehnoloogiaid, on klaasi CNC töötlemisel ja ultraheli töötlemisel erinevad omadused, muutes need ideaalsed valikud erinevate rakenduste jaoks. Allpool arutame klaasi CNC töötlemise ja ultraheli töötlemise vahelisi peeneid erinevusi, et aidata teil valida protsess, mis vastab teie vajadustele.

Mis on klaasi CNC töötlemine?

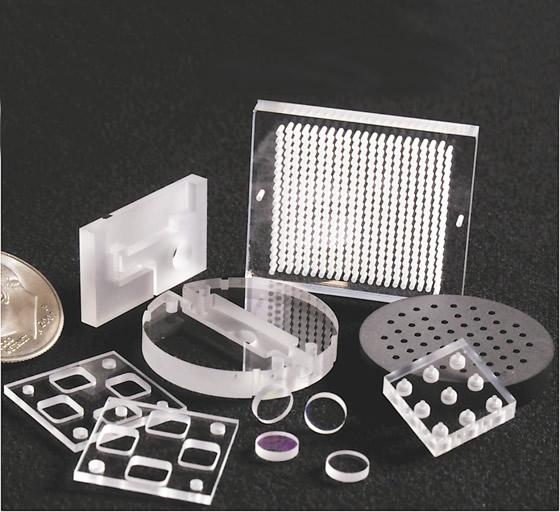

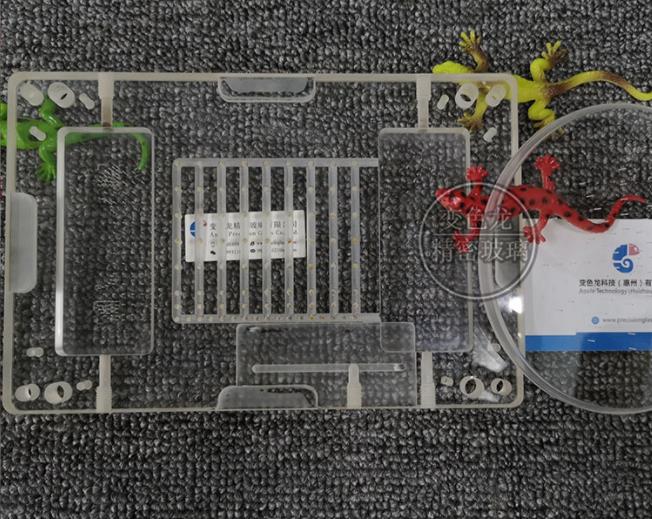

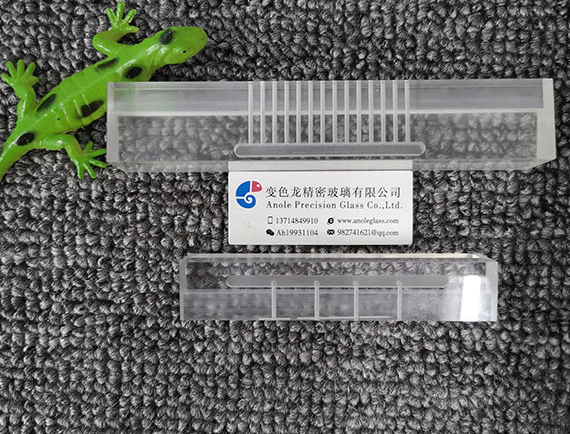

Klaasi CNC töötlemine, tuntud ka kui klaasi freesimine, kasutab arvutijuhitavaid tööriistu materjalide täpseks eemaldamiseks klaasist töödeldavatelt detailidelt. CNC-töötlus võimaldab operaatoril lõigata ja kujundada töödeldavaid detaile mitmel teljel ning seda saab kasutada erinevate suuruste, kujundite ja funktsioonide loomiseks, nagu sooned, sooned ja augud.

Klaasi CNC töötlemise täpsus ja mitmekülgsus muudavad selle väga sobivaks laiemate rakenduste ja tööstusharude jaoks, sealhulgas:

Lennundus / kaitse: CNC-töötlust kasutatakse instrumentide, instrumentide ja muude komplekssete kujuga komponentide valmistamiseks.

Biotehnoloogia: biotehnoloogia ettevõtted kasutavad CNC-töötlemise komponente, näiteks vooluallikaid, et edendada materjalivoolu täppiskanalide ja õõnsuste kaudu.

Pooljuht: Pooljuhtide tööstus kasutab täpset CNC töödeldud klaasi plaatide etappide, võrdlusraamide, akende ja läätsede jaoks.

Teleskoobid: Teleskoobid ja mikroskoobid vajavad väga täpseid ja stabiilseid peegleid ja läätsesid, mida saab toota ainult täpse CNC-töötluse abil.

Mis on ultraheli töötlemine?

Ultraheli töötlemine, mida mõnikord nimetatakse ultraheli puurimiseks, kasutab klaasist töödeldavatest detailidest materjali eemaldamiseks abrasiivset läga ja ultraheli vibratsiooni. Erinevalt lõikamisest ja lihvimisest eemaldab läga jälgede kogused korraga ja lihvib soovitud kuju peeneks klaasiks. Aeglane kulumine välistab pingete kogunemise võimaluse töödeldavas detailis, säilitades seeläbi klaasi nullkristallstruktuuri ja tugevuse.

Ultraheli töötlemisel on lai valik rakendusi ja seda saab kasutada erineva kuju, suuruse ja sügavusega õõnsuste ja aukude loomiseks, sealhulgas kõrguse spetsiifilise välisläbimõõdu (OD) ja sisemise läbimõõdu (ID) omadused. Klaasikomponentide ultraheli töötlemisest kasu saavad tööstusharud on:

Lennundus: Ultraheli töötlemist kasutatakse rõhuandurite, lennuinstrumentide ja muude tundlike klaasikomponentide tootmiseks õhusõidukites ja kosmoseseadmetes.

Automotive: Ultraheli töödeldud klaas moodustab täiustatud andurid lähedusandurite, varurakenduste ja muude ohutusfunktsioonide jaoks.

Meditsiiniline: Erinevad meditsiiniseadmed hõlmavad ultraheli meetodeid kasutades töödeldud klaasikomponente.

Pooljuht: Pooljuhtide tööstus kasutab sageli ultraheli töödeldud klaasi kiipide, elektroodide, jaotusplaatide, läätsede ja peeglite jaoks.

CNC töötlemine ja ultraheli töötlemine

Kuigi täppisklaasi komponentide valmistamiseks kasutatakse nii klaasi CNC-töötlemist kui ultraheli töötlemist, pakub iga meetod konkreetsete rakenduste jaoks ainulaadseid eeliseid.

Klaasi CNC töötlemisel on lai valik rakendusi ja seda saab kasutada keerukate komponentide valmistamiseks äärmiselt väikeste tolerantsidega. CNC kvartsklaasi töötlemise teine eelis on võime toota täpseid komponente minimaalse käsitsi järelevalvega.

Ultraheli töötlemine võib toota täpseid kujundeid, auke ja õõnsusi äärmiselt kõva klaasi, mida on raske freesida. Kuna see ei vaja otsest survet, soojust, kemikaale ega elektrit, tekitab ultraheli töötlemine klaasmaterjalidele vähem stressi, edendades tugevamaid komponente, muutes selle väga sobivaks kriitilisteks rakendusteks ja kõrgsurveoperatsioonideks.

Kuna ultraheli töötlemine ei deformeeri ega suru klaasi, on see ideaalne valik komponentidele, mis nõuavad mitut auku ja õõnsusi. Väga väikese koguse pinnamaterjali järkjärguline eemaldamine võimaldab ultraheli töötlemisel puurida väga täpseid sügavusi. Erinevalt CNC freesimisest saab ultraheli töötlemine puurida mitu auku suure kiiruse ja täpsusega, mõjutamata töödeldava detaili terviklikkust. Paljude aukudega keerukate klaasikomponentide puhul võib see olla väga tõhus ja kulutõhus suuremahuline tootmismeetod.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque