① Sissejuhatus G32 mehaanilise otsa keermed:

Ülevaade: Lõpppinna keermed on enamasti ristkülikukujulised keermed ja treipingi isetsentreeriv tükk (ketasniit) kasutab seda struktuuri. Seda tüüpi lõimel ei ole konkreetset koodiannotatsiooni, tavaliselt tekstiannotatsiooni.

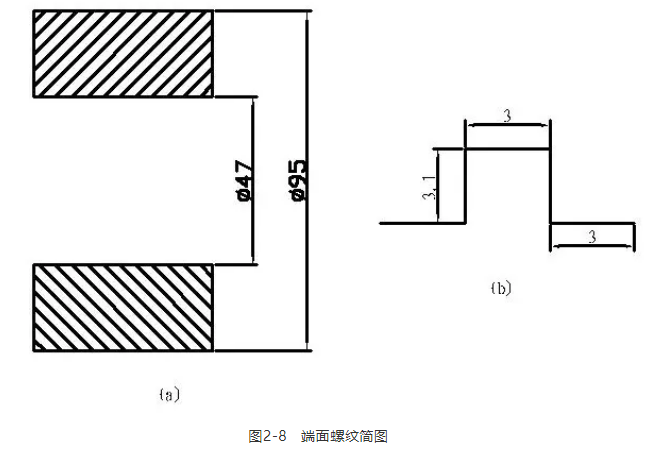

Joonis 2-8 on lõpplõnga skeem

Joonis (a) on skemaatiline skeem otsa otsa lõnga struktuurist, joonis (b) on osaliselt laiendatud vaade otsa lõnga lõngast. On täpsustatud, et kui lõnga sügavus on alla 5mm, tuleb lisada täiendav 0,1 mm.

Otsenõrme pöörlemise suuna kindlaksmääramine:

Kui peavõll pöörab edasi, kuulub väljastpoolt seestpoole pööramine paremakäelisele (päripäeva) ja vastupidi vasakukäeline keer (vastupäeva).

Juhendi vorming: G32 X-F_ (X on lõikepunkti koordinaat, F on niidi juht)

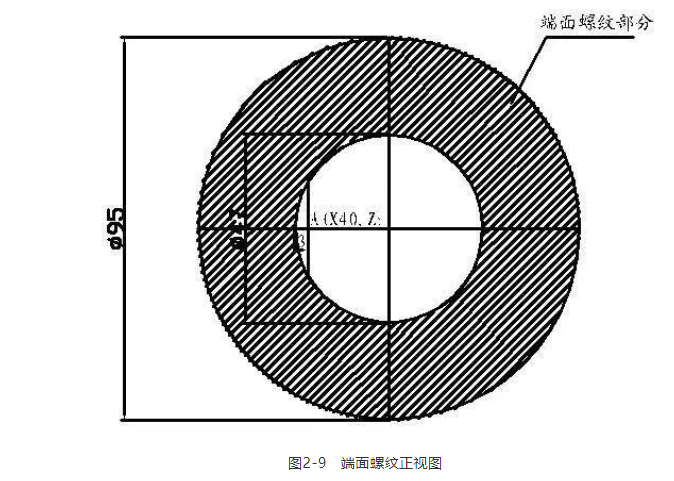

Programmi avaldus (ainult lõpppinna keermestatud osa)

G99 M3 S500 T0202; (Slot cutter B=3mm)

G0 X100 M8;

Z-0,5;

G32 X40 F3.0;

G0 Z3

X100;

Z-0,7;

G32 X40. (võttes arvesse tera laiuse skeemi 2-9) F3.0;

G0 Z3

X100;

Z-1,0;

G32 X40 F3.0;

G0 Z3

X100;

Z-1,5;

G32 X40 F3.0;

G0 Z3

X100;

Z-2,0;

G32 X40 F3.0;

G0 Z3

X100;

Z-2,5;

G32 X40 F3.0;

G0 Z3

X100;

Z-3.1;

G32 X40 F3.0;

G0 Z90;

M5;

M30;

Märkus: positsioneerimine peaks olema sel ajal ühtlane.

② Sissejuhatus muutuva pitch keerme töötlemisele

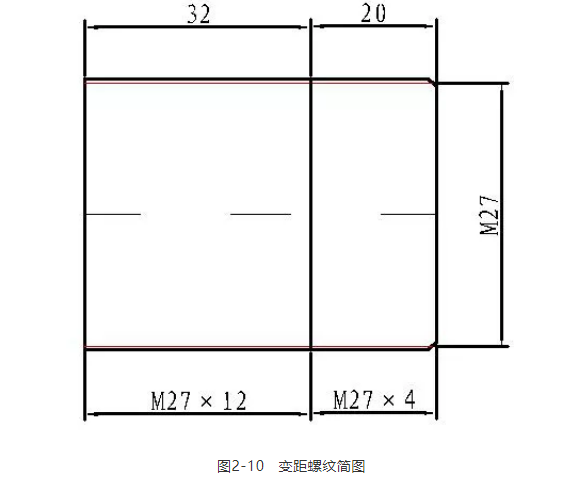

Mõned kodumaised CNC-süsteemid, näiteks Guangzhou CNC (GSK), kasutavad muutuva sammuga keermete töötlemisel G32 juhiseid. Nagu näidatud joonistel 2–10:

Joonis 2-10 Muutuva sammuga keerme skeem

Arvarvutus:

M274 hamba kõrgus (läbimõõduga väärtus) on 1,34=5,2mm;

M2712 hamba kõrgus (läbimõõduga väärtus) on 1,312=15,6mm;

Hamba pikkus põhineb minimaalsel hambakõrgusel:

Nii et väike läbimõõt on 27-5.2 = 21.8mm.

Muutuva sammuga keermete keeramisel määratakse võlli kiirus maksimaalse keermevahe järgi (P=12).

Programmi avaldus (ainult lõimega sektsioon)

G99 M3 S200 T0202;

G0 X30;

Z3;

X26;

G32 Z-20 F4.0;

G32 Z-56 F12;

G0 X30;

Z3;

X25.6;

G32 Z-20 F4.0;

G32 Z-56 F12;

;

G32 X30;

Z3;

X21,8;

G32 Z-20 F4;

G32 Z-56 F12;

G0 X30;

Z90;

M5;

M30;

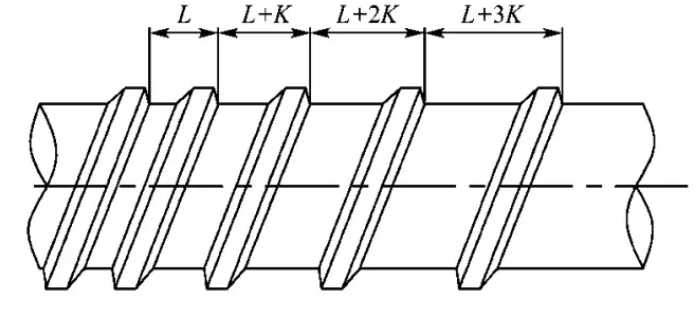

Niinimetatud muutuva kõrgusega niit viitab kindlaksmääratud võrdluskõrguse väärtusele F, mis algab sisselõigatud lõikest ja tekitab seejärel kõrguse erinevuse K (suurendab või vähendab) igal teisel kõrgusel

Mõnedes imporditud CNC-süsteemides, näiteks FANUC, on spetsiaalne juhis G34 muutuva sammuga keermete töötlemiseks.

Juhendi vorming: G34 X_Z_F_K_;

Nende hulgas on X ja Z keerme lõpp-punkti asendid, F on alguspunktis pikka telje suunas juht, K on juhi suurenemine ja vähenemine spindli pöörlemise kohta ja K väärtuse käsuvahemik on 0,0001-500,000mm, nagu näidatud järgmisel joonisel.

Näiteks lähtejuht on 5mm, juhi samm on 1 mm, keerme pikkus on 50 mm ja programm on G34 Z-50 F5. K1.

① Mitme keermega niitide töötlemine

Mitmeliini keermeid kasutatakse üldjuhul ülekandeks ja need on sirged keermed. Mitmeliini keermete CNC töötlemiseks saab helistada alamprogrammidele G92. Imporditud tööpingid toetavad ka G32 juhiseid mitmeliini keermete töötlemiseks ja G76 juhiseid saab kasutada ka mitmeliini keermete töötlemiseks (nagu hiljem arutatakse).

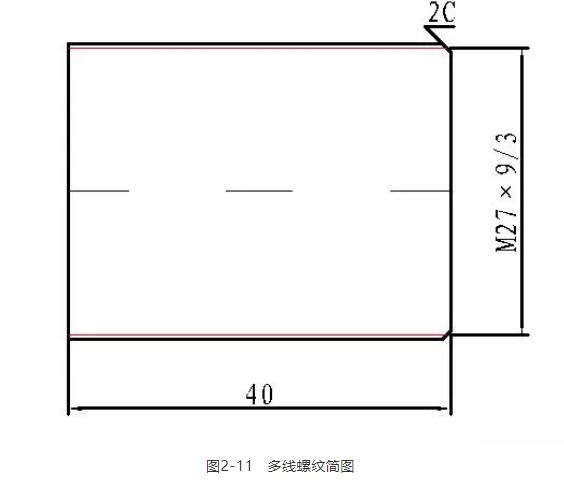

G92 kutsub alamprogramme töötlema mitme keermega töötlemist, nagu on näidatud joonisel 2-11.

Joonisel näidatud tähendus: M279/3

Nende hulgas on M27 nimiläbimõõt, 9 on keermejuht ja 3 on samm.

Sest: lead = arv pikk jooni, seega: see on kolme traadi niit.

Arvarvutus:

Peamine läbimõõt = 27...0,133=26,61 mm;

Väike läbimõõt = 27-1,33=23,1 mm;

Programmi avaldus (ainult lõimega sektsioon)

Allprogramm (O0046)

G92 X26 Z-40 F9;

X25.7;

X25.4;

X25.2;

X25.0;

;

X23.1;

M99;

põhiprogramm

G99 M3 S700 T0202;

G0 X30 M8;

Z3;

M98 P0046;

G0 X30;

Z6;

M98 P0046;

G0 X30;

Z9;

M98 P0046;

G0 Z90;

M5;

M30;

Z3. Z6. Z9. Suurenda ühte sammu positsioneerimise kohta (P=3)

Mõned süsteemid toetavad ka muutuva sammuga keermete G32 töötlemist

Juhendi vorming: G32 X_Z_F_Q_;

Kui X ja Z on lõime lõpp-punkti asendid, F on lõime juht ja Q on lõime algnurk. Tõus on 0,001, kümnendpunkti ei saa määrata; Kui töötlemine topeltkeermega ja vastav nihe on 180, täpsustage Q180000

Algnurk Q ei ole modaalväärtus ja tuleb määrata iga kord, vastasel juhul peab süsteem seda 0

Mitme keermega töötlemine on tõhus G32, G34, G92 ja G76 juhiste jaoks.

① Trapesoidniitide töötlemine

CNC treipidel võib G76 keermelõikamistsükli juhiseid kasutada trapetsiidide töötlemiseks, kasutades selliseid meetodeid nagu kald- ja astmeline lõikamine, kuid on teatud tehnilised raskused. Seetõttu on pikaajaliste praktiliste kogemuste põhjal välja töötatud kogum täpseid programmeerimisandmete arvutusi, kasutades seeriat empiirilisi valemeid. Kasutades niidelõikamisjuhiseid G32 ja helistamise alamprogramme ning nutikalt seadistades alamprogrammides töötlemismeetodeid, on kvalifitseeritud trapetsiid võimalik ohutult ja usaldusväärselt töödelda.

Programmeerimis- ja mehaaniliste oskuste analüüs:

(1) Tera lihvimisel pöörake tähelepanu sellele, et treimistööriista lõikeserva nurk oleks kooskõlas hamba kuju nurgaga ja lõikeserva laius peab olema väiksem kui soone põhja laius.

(2) Proovige muuta treimisprotsessi ajal hammaste vaheline vahe piisavalt suureks, et tagada treimistööriista ühe lõikeservaga sujuva kiibi eemaldamine. Soovitatav on kasutada trapetsiidaalset keermesoone põhjalaiust 1,7 mm vahega 5mm ja teritatud teraotst 1,2-1,4 mm. Liigne teraots võib põhjustada teraotse ja hamba külje vahelise vahe liiga väikese, mistõttu on raske eemaldada prahti ja kalduvus lõikamisele; Liiga väike tööriista ots võib põhjustada tööriista otse jäikuse vähenemist, mis võib kergesti põhjustada vibratsiooni ja põhjustada töötluspinna halva kareduse, muutes täpsuse kontrollimise raskeks.

(3) Enne keermestamist pöörake tähelepanu treimistööriista positsioneerimisele. Kaugus tööriista otsast hamba otsani peaks olema suurem kui hamba kõrgus h. Kui see on väiksem kui hamba kõrgus h, põhjustab see tööriista otsa ja keermehamba otsa vahel hõõrdumist post keermestamise etapis, mis põhjustab jäätmeid.

(4) Töötada välja ja kutsuda alamprogramme, mis võivad kasutada kas ühte alamprogrammi või mitut alamprogrammi.

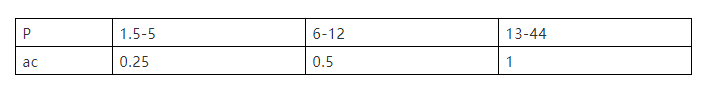

1. Programmeerimisandmete arvutamine

(1) Tühja positsioneerimispunkti X väärtus = nimiläbimõõt + (0,5P + ac) 2 + 1, kus P on vahe, ac on hamba otsa kliirens ja 0,5P + ac on hamba kõrgus. Valige hamba otsa vahe väärtus vastavalt vahe suurusele, nagu on näidatud allpool tabelis.

(2) Esimene lõikepunkti X väärtus, X = nimiläbimõõt - ülemise ja alumise osa keskmine hälve -0,2

(3) Väike läbimõõt = nimiläbimõõt - (0,5P + ac) 2

(4) Töötlemise addend= (esimese lõikepunkti X-väärtus - väike läbimõõt) / X-suunalise söötmise kogus (läbimõõduga väärtus) +1

(5) Tühja positsioneerimispunkti U=X väärtus - esimese lõikepunkti X väärtus.

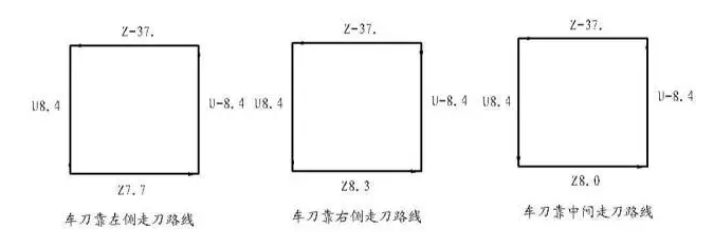

2. lõiketee: üldjuhul kasutatakse trapetsiidide töötlemiseks vasakut ja paremat lõikemeetodit ning väikeste vahedega lõikemeetodid saab jagada jämedaks treimiseks, pooltäpseks treimiseks ja täpseks treimiseks; Suurte sammudega saab jagada jämedaks treimiseks, pooljämedaks treimiseks, pooltäpstreimiseks ja täpstreimiseks. Kasutades vasakut ja paremat lõikemeetodit, siseneb treimistööriist lõikesügavusele ja liigutab ühe vahe paremale pärast ühe tööriista vasakule pööramist ja seejärel pöörab teine tööriist. Alaprogrammi uuesti kutsudes siseneb treimistööriist teise lõikesügavusele ja liigutab ühe vahe paremale pärast ühe tööriista pööramist vasakule ja seejärel pöörab teist tööriista kuni see on lõpule viidud.

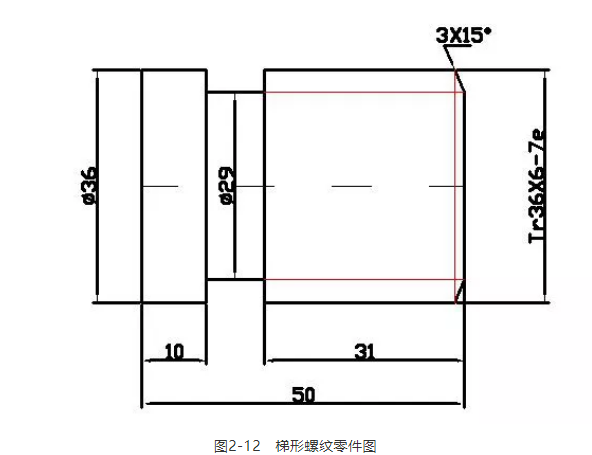

[Trapesoidse keermetöötluse näide] Nagu näidatud allpool joonisel, on see trapetsiidse keermetöötluse osa.

3. Andmete arvutamine trapetsiidikeermete töötlemiseks

(1) Karm positsioneerimispunkti X väärtus

X=nimiläbimõõt+(0,5P+ac) 2+1=36+(0,56+0,5) 2+1=44

(2) Kontrollige tabelit, et määrata nominaalläbimõõdu ülemised ja alumised hälved: ülemine hälve on 0, alumine hälve on -0,375 ja keskmine väärtus on -0,2. Esimese lõikepunkti X väärtus on 36-0,2-0,2 = 35,6

(3) Väike läbimõõt = nimiläbimõõt - (0,5P + ac) 2 = 36 - (0,56 + 0,5) 2 = 29.

(4) Töötlemise addend= (esimese lõikepunkti X-väärtus - väike läbimõõt) / X-suunalise söödangu kogus (läbimõõdu väärtus) + 1= (35,9-29) / 0,1 + 1 = 67

(5) U = karm positsioneerimispunkt X väärtus - esimene lõikepunkt X väärtus = 44-35,6 = 8,4

4. Arvutage trapetsiidi niidi suurus ja kontrollige tabelit, et määrata selle hälve

Peamine läbimõõt D=36

Tabeli kohaselt määratakse d tolerants kui d-0,5p=36-3=33, seega d=33

Hamba kõrgus h=0,5p+ac=3,5

Väike läbimõõt d=d, keskmine - 2h=29

Krooni laius f=0,336p=2,196

Hamba aluse laius w=0,366p 0,536a=2,196-0,268=1,928

Kogemuste põhjal on mõistlik kasutada trapetsilõnga, mille tööriista otsa laius on f = 1,5 mm.

Keskmise läbimõõdu mõõtmiseks kasutatakse 3,1 mm mõõtevarrast, mõõtme mõõt M = d + 4,864d-1,866p = 36,88 ja hälve (0-0,355) määratakse keskmise läbimõõduga toleranttsooni põhjal, mille tulemuseks on M = 36,525-36,88

5. Kirjuta CNC programme

G99 M3 S300 T0101;

G0 X44 Z8; (44 on tühja positsioneerimispunkti X väärtus)

M8;

M98 P470002; (47 on töötlemata mehaaniliste tööriistade arv)

M98 P200003; (20 on täppistöötlusvahendite arv)

M9;

G0 X100 Z100;

M30

Töötlemata töötlemise alamprogrammide kirjutamine

O0002

G0 U-8,4; (8,4 on U-väärtus)

G32 Z-37 F6;

G0 U8.4

Z7.7;

U-8.4;

G32 Z-37 F6;

G0 U8.4

Z8.3;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.3

Z8;

M99;

Täppistöötlusprogrammide kirjutamine

O0003;

G0 U-8,4;

G32 Z-37 F6;

G0 U8.4

Z7.9;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.4

Z8.1;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.3

Z8;

M99;

Eespool nimetatud töödeldavat detaili saab programmeerida ka G92 alamprogrammide abil.

põhiprogramm

G00 X44 Z6; (Keermelõikur saavutab kiiresti läbimõõdu) Φ 44 mm otsekülg välimine 3mm)

M98 P60002; (jäme auto helistab O0002 alaprogrammile 6 korda)

M98 P80003; (Pool karm auto helistab O0003 alaprogrammi 8 korda)

M98 P80004; (Pooltäppis auto kutsub põhiprogrammi O0004 alaprogrammi 8 korda)

M98 P80005; (Fine car calls O0005 alamprogramm 8 korda)

G0 X100 Z100; (Keermelõikur naaseb kiiresti programmi alguspunkti)

O0002 (töötlemata autode alamprogramm)

G00 U-0,5; (Karm treimine iga söödasügavusega)

M98 P0006; (Põhiline alamprogramm O0006)

M99; (Alaprogramm lõpeb ja naaseb põhiprogrammi)

O0003; (Pooltöötlemata auto alamprogramm)

G00 U-0,3; (Pooltöötlemata treimine iga söödasügavusega)

M98 P0006; (Põhiline alamprogramm O0006)

M99; (Alaprogramm lõpeb ja naaseb põhiprogrammi)

O0004; (Pooltäppisõidukite alamprogramm)

G0 U-0,15; (Pooltäpne treimine iga söödasügavusega)

M98 P0006; (Põhiline alamprogramm O0006)

M99; (Alaprogramm lõpeb ja naaseb põhiprogrammi)

O0005 (täppisõidukite alamprogramm)

G0 U-0,05; (Täpne treimine iga söödasügavusega)

M98 P0006; (Põhiline alamprogramm O0006)

M99; (Alaprogramm lõpeb ja naaseb põhiprogrammi)

O0006 (põhiline alamprogramm)

G92 U-8 Z-37 F6; (Keera vasaku külje keeramine)

G00 W0.43; (Keermestatud nuga liigub kiiresti 0,43 mm, et jõuda parema hamba küljele)

G92 U-8 Z-37 F6; (Keera parema külje pööramine)

G0 W-0,43; (Liigutage -0,43 mm tagasi teljeasendisse keerme vasakul pool)

M99; (Alaprogramm lõpeb ja naaseb põhiprogrammi)

Kas me võiksime sellele enne lahkumist tähelepanu pöörata? Uuenda UG programmeerimise videoid iga päev.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque