Templite töötlemine nõuab vormide kasutamist ja paljud kliendid soovivad arendada uusi tooteid, sest hinnang hilisemas etapis ei ole väga selge. Kliendid ei taha investeerida liiga palju raha, nii et vormi kulud on valdkond, kus kliendid eriti soovivad kulusid kokku hoida. Kulude kokkuhoid on teema, mida iga ettevõte soovib jätkata. Kuidas saab templitöötlus kulusid paremini säästa?

Templite töötlemise kulude kokkuhoidu kaalutakse peamiselt järgmistest aspektidest:

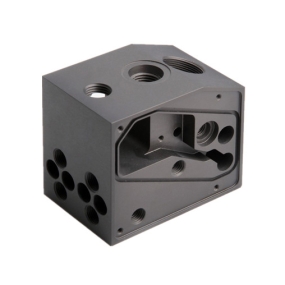

Riistvara osas seisneb metallistantsimise osade tehaste kulude kokkuhoid peamiselt vormimaterjalide valimises. Vormimaterjali paksus mõjutab otseselt vormi kasutusiga ja kulusid. Toote struktuuri kohaselt lihtsustage vormi nii palju kui võimalik, et säästa vormi kulusid, lihtsustada vormi struktuuri ja toota kvalifitseeritud tooteid. See nõuab erilist tundmist vormi struktuuri ja vormi disainiga. Niisiis, kuidas säästa kulusid stantsimise töötlemisel?

Mõistlik vormi disainiprotsess võib säästa vormi tootmise aega ja säästa vormimaterjale.

Selleks et tagada kõrge tugevusega lehtmetalli moodustumine templitöötluse vormide tootmisprotsessis, võetakse üldiselt vastu tühjendamisprotsess, mis tähendab, et pärast tühjendamist on vormimismeetodil kõrge edumäär. Lisaks sellele ei ole tühjendamisprotsessi materjali kasutamise määr kõrgem, samal ajal kui sügavtõmbeprotsessi materjali kasutamise määr on suhteliselt madalam, kuid on lihtsam tagada toote kvaliteet ja lühendada silumistsüklit. Seetõttu tuleks tembeldamise tootmisprotsessis kaaluda tegelikku olukorda ja valida parim protsess.

Teine on hallitusmaterjalide mitmekordne kasutamine.

Paljudel templiprotsessidel on pärast toote valmimist veel palju ruumi taaskasutamiseks ning sama materjali väikeseid osi saab valmistada komplektlõikeprotsessi abil. Üldiselt on vasakute ja paremate osade kinnitamise viisil välja töötatud tooted ning esimene mudelikontroll mitme õõnsusega üldiselt sümmeetrilised. Kui vormi toodetud vasakud ja paremad osad peavad ainult suurendama sümmeetriliste osade suurust, vormi ühe tüki suurust, st uue protsessivormi kuju ja suurust. Sel viisil saame säästa juhtimismehhanismide komplekti, vähendada vormi üldkaalu, säästa materjale ja säästa kulusid.

Kolmandaks, vormi disaini vaatenurgast on vormi struktuuri lihtsustamine kahtlemata templitöötluse tootmiskulude säästmise peamine aspekt.

Vormistruktuuri disainis on üldiselt mõned vormi osad, mis on valikulised. Selles punktis saame hallituse eemaldada ilma selle kasutamist mõjutamata. Valikuline materjali paksus mõjutab otseselt vormi kasutusiga. Riistvara stantsimise tehased nõuavad üldjuhul, et vormide kasutusiga on 800000 korda, kuid paljudes väikestes ja keskmise suurusega partiitoodangutes ei saa toote kogus ulatuda 500000 korda. Seekord saab nõudeid vähendada, vähendades vormi seina paksust asjakohaselt, vähendades seeläbi kulusid.

Templiteerimise töötlemise kulusid mõjutavad liiga palju tegureid ja metallistantsimise osade tehaste tegelik olukord on erinev, nii et vormi konstruktsiooni nõuded on samuti erinevad. Vormistruktuuri lihtsustamine, et muuta templitöötlus ja töötlemine lihtsaks ja mugavaks, on erinevate riistvara templi osade tehaste võtmeküsimus.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque