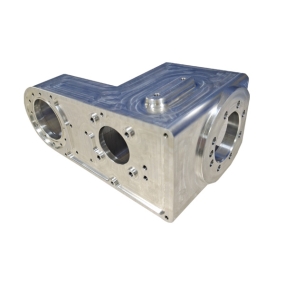

Täppistembeldamise vormide struktuur mõjutab otseselt täppistembeldamise osade täpsust ja kvaliteeti.Külmtemplitamise tootmisprotsessi olulise kandjana on templivormidel väga levinud omadused. Just tema omaduste tõttu peame tembeldamise kavandamisel arvestama teadusliku ja mõistliku perspektiiviga.

Hea hallituse planeerimine võib parandada hallituse eluiga, vastupidavust, tootmisvõimsust, vähendada tootmiskulusid ja tagada toote kvaliteedi. Niisiis, millele me peaksime valuvormide planeerimisel tähelepanu pöörama?

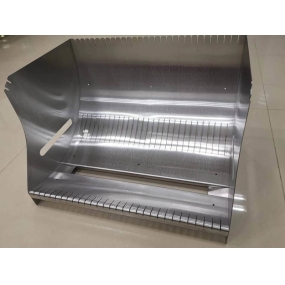

1. hallituse planeerimisel, hallitusmaterjalide valimisel, kuumtöötlusel ja pinnatöötlusel, eriti metallist sügavtõmmatud osade jaoks.

2. Materjaliriba planeerimine on toote vormimise protsessi analüüs, mis põhimõtteliselt määrab, kas stantsimine on edukas.

Enne materjaliriba planeerimist on vaja mõista osade teenindusnõudeid, sealhulgas materjali funktsiooni, pungimise tonnaaži, pungimise lauaplaadi, SPM (pungimine minutis), söötmise suunda, söötmise kõrgust, hallituse paksuse nõudeid, materjali kasutamise määra ja hallituse kasutusiga. Materjaliriba planeerimisel tuleks CAE analüüs läbi viia samaaegselt, esmaseks kaalutluseks on materjali harvenemise kiirus ning kliendiga on vaja rohkem suhtlemist.

3. Vormi katsetamisel on vaja aeglaselt sulgeda ülemine vorm. Kui on olemas venitusprotsess, on vaja kasutada kaitsmet materjali asendi paksuse mõõtmiseks. Pärast materjali asendite vaheline vahe jõuab materjali paksuseni, proovige vormi uuesti. Lõikeserv tuleb esmalt joondada. Kõrguse reguleerimiseks kasutage rihmanööri jaoks liikuvaid lisasid. Enne toote mõõtmiseks mõõtevahendile paigutamist või selle saatmist CMM-ile 3D-esitluseks tuleb võrdlusauk ja võrdluspind templeerida vormiga.

4. Red Dan peab olema hästi sobitatud, vastasel juhul on toode ebastabiilne ja ei saa läbida hilisemat vormi muutmist ja otsustamist ning osa suurus ei vasta kliendi nõuetele. Paljude kurvidega osade puhul tuleks painutamist reguleerida samm-sammult vastavalt vormi reguleerimisel protsessile.

6. Vormimisvaatepunkti reguleerimisel on võimalik painutamisel R-nurka vähendada või liigutada joone viitepunkti saavutamiseks.

7. Vormi reguleerimisel kasutab enamik inimesi vormitud isase ebaühtluse reguleerimiseks või vormitud isase osa edasi-tagasi vasakule ja paremale. Koristused on tavaliselt valmistatud roostevabast terasest kõvadest lehtedest.

8. vormimisest mõjutatud lõikeserva joone puhul on vaja valida lõikamine pärast vormimist ja spetsiaalsed asendid saab täita ristlõikamisega.

9. Mitme võrdlusaugu positsiooni puhul valige ühekordse mulgustamise meetod, et vältida täpsuse mõjutamist pärast samm-sammulist mulgustamist ja lõikamist.

10. Toote rebenemise puhul võib varajase venitamise ajal kasutusele võtta erinevaid meetodeid, nagu pakendi lisamine, ekstrudeerimine materjale, lehevarre vormimispinna suurendamine ja avamise augud. CAE analüüs tuleb läbi viia enne hallituse modifitseerimist.

See artikkel on EMAR Mold Co., Ltd. Lisateabe saamiseks EMAR seotud teabe, klõpsake palun www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque