Autoosade pinnakvaliteet võib intuitiivselt peegeldada osade pinna mikro- ja geomeetrilisi vigu. Loomulikult on pinnakaredus ka oluline reaktsiooni näitaja, mis on oluline alus osade pinnakvaliteedi kontrollimisel. Valiku otstarbekus mõjutab otseselt hilisemat toote kvaliteeti ja kasutusiga, sealhulgas tootmise juhtimist. Mehaaniliste osade pinnakareduse valimise meetodid hõlmavad peamiselt arvutus-, katse- ja analoogiameetodeid.

Mehaaniliste osade projekteerimisel kasutatakse laialdaselt analoogiameetodit. Selle meetodi omadusteks on lihtsus, efektiivsus ja kiirus. Analoogiameetodi rakendamine nõuab piisavalt võrdlusmaterjale. Mitmesugused mehaanilise projekteerimise käsiraamatud annavad nüüd põhjalikku teavet ja kirjandust. Tähtsam on pinna karedus, mis sobib tolerantsitasemele. Üldiselt, mida väiksem on mehaaniliste osade suuruse taluvus, seda väiksem on mehaaniliste osade pinna karedus. Kuid nende vahel ei ole fikseeritud funktsionaalset seost. Näiteks mõnedel masinaseadmetel ja seadmete dekoratiivsetel osadel on väga kõrged pinnanõuded, kuid väga madalad suurusnõuded. Üldiselt on teatav vastavus mehaaniliste osade tolerantsitaseme ja pinna kareduse väärtuse vahel, millel on mõõtmete tolerantsi nõuded.

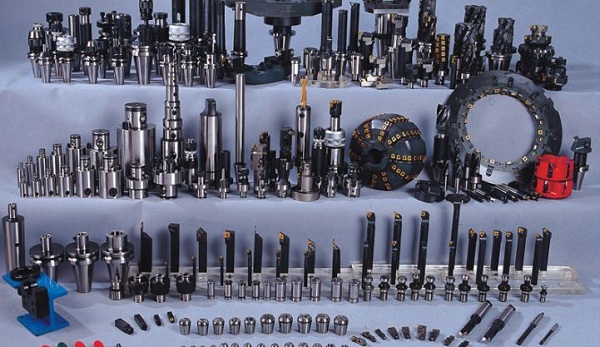

Praegu on mehaanilise töötlemise tööstus esitanud kõrgemad nõuded tehnoloogia täiustamiseks ja lõiketööriistade kasutamiseks. See ei nõua mitte ainult pikka kasutusiga, vaid nõuab ka madalat saastet lõikamise ajal. Järgige EMAR Precision Technology, et vaadata kõrgeid nõudeid lõiketööriistade, kõrge kasutusiga ja madal reostus mehaanilisel töötlemisel.

CNC-töötluse lõiketööriistade nõuded väljenduvad peamiselt järgmistes aspektides:

1. Tehnoloogia arenguga on mehaanilise töötlemise tööstusel üha kõrgemad nõuded materjalide pinnaomadustele, eriti viimastel aastatel erinevate sademetehnoloogiate tõusuga, mis on teinud läbimurdeid pinnatehnoloogia teadusuuringutes ja rakendamises. Need tehnoloogiad mitte ainult ei vasta mehaaniliste omaduste nõuetele, vaid näitavad ka oma võimekust funktsionaalsete materjalide valdkonnas, mis on seotud elektromagnetilise, optilise elektroonika, soojus-, optilise, ülijuhtivate ja bioloogiliste pindadega;

2. pinnatehnoloogia mitte ainult ei võimalda odavatel metallmaterjalidel olla suuremaid eeliseid jõudluse ja esteetika osas, vaid on muutunud ka oluliseks vahendiks erinevate uute kattekihtide ja õhukese kile materjalide jaoks, millel on suur rakenduspotentsiaal;

3. Lõiketööriistade mitmekesisus ja nende kasutamise omadused määravad erinevuse tööriista pinnakatte valimisel. Treimine erineb puurimisest ja freesilõikurid peaksid arvestama nende vahelduvate löögiomadustega. Peamiseks näitajaks on kulumiskindlusele ja paremale kõvadusele keskendunud pinnakattete varajane arendamine. Töötlemise ajal tekitab tööriista ja töödeldava detaili vaheline pidev hõõrdumine suure hulga soojusenergiat. Selleks, et vältida tööriista ülekuumenemist ja deformatsiooni, mis mõjutab töötlemise täpsust ja pikendab selle kasutusiga, kasutatakse tavaliselt lõikevedelikku;

4. mehaanilise töötlemise tööstuse taseme muutus on viinud tööriistade lõikamisel peaaegu kuiva lõikamise kasutamiseni. Kui lõikevedelik ei ole täielikult kõrvaldatud, on soovitatav sisaldada ainult rooste inhibiitoreid ja orgaanilist ainet, mis võib oluliselt vähendada ringlussevõtu kulusid;

5. mõningate lõikevedeliku vähendamise ja kõrvaldamise põhjustatud probleemide lahendamiseks peaks tööriista kate mitte ainult andma tööriistale pikema kasutusea, vaid ka omama isemäärimisfunktsiooni;

6. teemantkattete tekkimine on näidanud märkimisväärseid eeliseid teatavate materjalide mehaanilisel töötlemisel, kuid hiljutised uuringud on näidanud, et teemantsarnased katted SP2 struktuuriga võivad saavutada ka kõvaduse 20–40 GPa;

7. Musta metalli katalüütilise toimega ei ole probleeme, selle hõõrdekoefitsient on väga madal ja sellel on hea niiskuskindlus. Seda saab lõigata jahutusvedeliku või kuivlõikamisega ja selle kasutusiga on kahekordistunud võrreldes kaetud noadega. Terasmaterjalide töötlemisega ei ole probleeme, nii et see on tekitanud suurt huvi katte ja tööriistade tootjatelt. Aja jooksul kasutatakse neid uusi teemantsarnaseid katteid laialdaselt lõikevaldkonnas.

Ülaltoodud on lühike selgitus mehaanilise töötlemise lõiketööriistade nõuetest. Shenzhen EMAR Precision Technology Co., Ltd. keskendub ülitäpsete CNC osade kohandatud töötlemisele ja massitootmisele. Rohkem kui 20-aastase täppistöötluskogemusega EMAR on kindlam lennundusosade, autotööstusosade, meditsiiniliste ja kommunikatsiooniosade töötlemisel. Ettevõte on läbinud ISO9001, ISO14001 ja IATF16949 kvaliteedijuhtimise sertifikaadid ja rakendab neid rangelt, muutes selle usaldusväärseks CNC töötlemise teenuse pakkujaks teile.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque