CNC freesimine parandab oluliselt lõikeefektiivsust ja tööriista eluiga

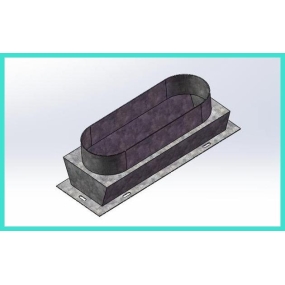

Metallilõikamise tõhususe parandamisel tehtud märkimisväärsed edusammud on tööriistatootjate, tööpingitootjate ja tarkvaraarendajate ühiste jõupingutuste tulemus. Sisestamine freesimine (Z-telje freesimine) on hea näide töötlemisest. Paigaldusfreesimise ajal lõikab pöörlev tööriist otse töödeldavale detailile Z-telje suunas ja tõmbab tööriista Z-telje suunas ülespoole. Seejärel liigub see horisontaalselt mööda X- või Y-telje suunda teatud kauguse jooksul ning teostab vertikaalset lõikamist, mis kattub eelmise lõikeosaga, et lõigata rohkem töödeldavat detaili materjali. Lisamisfreesimisel on palju eeliseid. Eriti pikkade ülekülgede töötlemisel (näiteks sügavate vormiõõnsuste freesimisel) peab traditsiooniline tasane freesimismeetod (st freesimine töödeldava detaili ühelt küljelt teisele) vähendama lõikekiirust, et minimeerida külgmist jõudu, mis võib põhjustada lobisemist. Sissefreesimise ajal kantakse lõikejõud otse masina spindlile ja töölauale, saavutades seega palju suurema metalli eemaldamise kiiruse kui traditsioonilised freesimismeetodid. AMT Software Company sõnul sisaldab ettevõtte poolt välja töötatud Prospector CAM tarkvarapakett siseviimisfreesimise funktsiooni. Võrreldes traditsioonilise nuppukujuliste freespingidega saab siseviimisfreesimise töötlemise metalli eemaldamise kiirust parandada vähemalt 50%. Tänu võimele minimeerida tööpinkide komponentide külgmist koormust, saab pesafreesimist kasutada vanamoodsate või kergete tööpinkide jaoks, millel on tootlikkuse parandamiseks ebapiisav jäikus. Doushani tööriistade ettevõtte turundusjuht John Ross nõustub väitega, et pesade freesimine võib vähendada madala jõudlusega tööriistade lõikejõudu, kuid ta lisab, et uute konstruktsiooniga tööriistade puhul, mis soodustavad pesade freesimist, saab selle protsessi eeliseid maksimeerida. Ta märkis, et freesimise lõikejõu otsese ülekandmise tõttu tööpingi spindlisse ja töölauale saab mitmesuguseid probleeme, mis on tingitud nõrgast töödeldava detaili kinnitamisest, maksimaalselt minimeerida. Ingersoll Tool Company vormide tootmisliini tootejuht Bill Fiorenza ütles, et sisendifreesimine aitab vähendada tööriista ja töödeldava detaili lõikesoojust. Ta ütles: "Siseviimisfreesimisel ei sisene töödeldavasse detaili palju soojust, sest lõiketööriist pöörleb töödeldava detaili sisse- ja väljalõikamiseks kiire kiirusega. Tööriistaga puutub kokku ainult väike osa liikuva etapiga töödeldavast detailist." See funktsioon on eriti kasulik raskesti töödeldavate materjalide, näiteks roostevaba terase, kõrgetemperatuuriliste sulamite ja titaanisulamite lõikamisel. Fiorenza selgitas sisestamise ja freesimise demonstratsiooni käigus: "Tavaliselt on metallilaastude temperatuur väga kõrge ja võite isegi küpsetada võileiva laastuhunnikus. Kuid kui sisestamise ja freesimise protsess on lõppenud, saate viivitamatult asetada käe töödeldavale detailile ja tunda end puudutusega jahedamana." Lõikesoojuse vähendamine ei pikenda mitte ainult tööriista eluiga, vaid minimeerib ka töödeldava detaili deformatsiooni.

【 Väärt proovimist 】 Lisamine freesimine võib oluliselt kiirendada kõrgetasemeliste ja keerukate komponentide tootmisrütmi. Gary Meyers, Seco Tool Company freesimise tootejuht, ütles, et "kõige sagedamini kasutatavad insertide freesimise tehnoloogia valdkonnad on hallituse tootmine ja lennundustööstus, sest nende tööstusharude osad sobivad väga hästi insertide freesimiseks." Moldide tootjad peavad freesimiseks vormi õõnsuste moodustamiseks freesimiseks freesimiseks freesimiseks freesimiseks freesimiseks freesimiseks freesimiseks töötlema mitmesuguseid keerukaid kujunde ning paljusid lennundusosasid töödeldakse ka tervetest tükkidest. Ta ütles: "Nende töödeldavate detailide lõikamise kogus on hämmastav ja mõnel juhul on vaja lõigata 50% -60% või isegi rohkem töödeldavate detailide materjalist tühjalt." DP tehnoloogia tootejuht Kenyon Whetsell, ESPRIT CAM tarkvara arendaja, märkis, et lisaks keerukate osade tootjatele võivad kasu saada ka üldotstarbelised mehaanilised töökojad. Metallitöötlemine WeChat, sisu on hea ja tasub jälgida. Ta ütles: "Mõned töökojad kasutavad endiselt 2,5-teljelist mehaanilist tehnoloogiat, millel on vananenud tööriistade tüübid, kehv jäikus ja kinnituste ebapiisav kinnitusjõud. Kuid nad loodavad endiselt parandada tootlikkust. Need töökojad saavad selle eesmärgi saavutamiseks kasutada 2,5-teljelist freesimistehnoloogiat." Juan Seculi, Kenneri indekseeritavate freesimiste globaalne tootejuht, usub, et "freesimistehnoloogia on laialdaselt kohaldatav suurte ja keskmise suurusega osade keerukate kujude ja õõõõõõõõnsuste puhul. Sellise töötluse puhul on freesimise pikkuse ja läbimõõõõõu suhe ülioluline ning traditsioonilised freesimisstrateegiad võivad tekitada

freespingite disaini omadused: Tööriistade tootjad on välja töötanud erinevad freespingid, mis võivad täielikult ära kasutada freespingitehnoloogia eeliseid. Meyers Shangao Toolsist ütles, et selliste tööriistade lõikejõud kantakse põhimõtteliselt tagasi Z-teljele. Insert freespingi geomeetriline kuju on väga sarnane 90 ruudukujulise õla freespingiga. Erinevus seisneb freesimislea esinurga kõrvalekaldes vertikaaltasapinnast mõne kraadi võrra, mis võib olla 90 asemel 87. Kui külgseina sisestamiseks ja allapoole freesimiseks kasutatakse 90 ° freespingit, hõõrub kogu tera lõikeserv vastu külgseina. Kui tööriista juhtimisnurk on 87, on lõikeserva ja töödeldava detaili külgseina vahel vahe. Kui lõikeserv on 87, peaks freespink kasutama tera põhjas asuvat lõikeserva, et vältida lõikamist tera poolt, sest üleminek alt küljele on tera nõrgeim punkt ning töötlemine tera poolt võib põhjustada radiaalset lõikejõudu, mis võib põhjustada vibratsiooni. Meyers lisas, et kuigi tera küljel lõikamine ei ole tavaline, võib freesilõiker mõnedes töötlemisprotsessides, mida nimetatakse "üles (või alla) profiilifreesimiseks, sisestada ja freesida keerukaid kujunde üles- ja alla-tõmbeid. Lihtne näide on põhjajuure lõikamise meetodi kasutamine sirgete külgede freesimiseks. "Kõigepealt võite sisestada freesimise allapoole, seejärel liikuda sissepoole ja freesida töödeldava detaili juure." Meyers usub, et freesimise tehnoloogia piiranguks on tööriista tegeliku lõikeläbimõõdu ja tööriista kere läbimõõdu erinevus. Lõikeserva maksimaalse toetuse tagamiseks tuleb standardse pinnafreesi korpust laiendada nii, et see oleks võimalikult lähedane tööriista kogu lõikeläbimõõdule. Profiili freesimiseks kasutatava ava freespingi puhul ületab tera lõikeläbimõõt tööriista kere läbimõõdu. Metallitöötlemine WeChat, sisu on hea ja tasub jälgida. Ta ütles: "Kuid ületatud kogus on teatud piir, sest freesimislehe laiendamine ei saa olla liiga suur." Meyers ütles, et kuigi freesimine on tüüpiline töötlemata freesimisprotsess, sobivad selle tehnoloogia ja tööriistad ka pooltäpsus- ja täppistöötluseks. Ta soovitas, et parema töötluspinna sileduse saavutamiseks tuleks vähendada radiaalset lõikeetappi, mis on sama, mida kasutatakse 3D täppisfressimisel kuullõppveskidega. Meyers selgitas, et põhimõtteliselt määratakse lõikesammu kaugus tera laiuse ja lõikeserva poolt töödeldavale detailile lõigatud materjali koguse alusel. Tööriistatoodete proovide soovitatav etapi suurus annab tulemuseks teatud jääkkõrguse, mis määrab kindla sisendi freespingi pinna kareduse.

Kenneth Metalli Seculi sõnul täiustatakse ja täiustatakse pidevalt freespingi disaini. Näiteks Kenneri Z-teljelise freespingi uued omadused hõlmavad järgmist: lõikekerele disainitud terastatud struktuur võib parandada kiipide moodustumist ja kiipide eemaldamise jõudlust ning jahutusvedeliku väljalaskeava disain võib parandada lõikesoojuse ja kiipide eemaldamise jõudlust. Ta ütles: "Need integreeritud konstruktsioonikonstruktsioonid koos tööriista kerega koos suure reha nurga reha kasutamisega võivad vähendada lõikejõudu, vähendada nõudlust tööriista võimsuse järele, pikendades seeläbi tööriista eluiga ja parandades töötluse usaldusväärsust."

Fiorenza märkis, et kuigi CAM freesimistehnoloogia rakendamisel on vähemalt 15 aastat kestnud ajalugu, on viimastel aastatel mehaanilised töökojad üha enam teadlikud sellest, et freesimine võib saavutada suurema materjali eemaldamise kiiruse ning tööriistade lihtsama programmeerimise ja kontrollimise tõttu on freesimise rakendamine muutunud lihtsamaks kui varem. Üha enamatel CAM-süsteemidel on algoritmid, mis on spetsiaalselt loodud sisestamiseks ja freesimiseks. Lisaks saab masinatöötlemise töökoda lõikesimulatsiooni tarkvara abil kontrollida oma usaldusväärsust enne freesimistsükliprogrammi käivitamist. Fiorenza ütles: "Te peate kontrollima tööriista liikumist mööda lõiketeed, sest spetsialiseerunud freesilõikurid ei ole tavaliselt tsentraalsed lõiketööriistad." Kui kasutatakse mittekeskuseliseid lõiketööriistu, siis kui valitud lõikesamm ei ole sobiv või töödeldava detaili mehaaniline toetus on ebaselge, on võimalik lõikamist põhjustada. Meyersi sõnul kasutavad mõned töökojad freesimistööde tegemiseks CNC-töötluses G81 puurimistsükli programmi. Kuid seda tüüpi töötlemisel võib freesilõikur allapoole sisestamisest naasta, selle tera kriimustada vastu töödeldava detaili külgseina. Selle probleemi lahendamiseks liigutab spetsiaalselt kavandatud CAM freesimistsükli programm tööriista 0,025-0,050mm piki X-telje või Y-telje suunda, enne kui see jõuab sisestuse põhja ja valmistub tagasi tõmbuma oma liikumistippu. Tööriista tagasi liikumine võib vältida kriimustamist tera ja töödeldud pinna vahel tööriista tõmbumise ajal. Meyers ütles: "Samuti on võimalik sisestamis- ja freesimistsüklit käsitsi programmeerida. Mõnel juhul, kui tegemist on lihtsa sisestamise ja freesimisega sama sisestamissügavusega, saate kirjutada ainult ühe alamprogrammi, et määrata tööriista liikumine X- või Y-teljel. Kuid käsitsi programmeerimine on palju tööd ja seda tuleks kasutada ainult siis, kui see on vajalik ja ei ole vajalik kirjutada mehaanilise koodi." DP Technology Whitsell ütles: "Püüame optimeerida sisestamis- ja freesimistsüklit, nii et kasutajad saaksid täielikult kasutada sisestamis- ja freesimistlõikuri maksimaalset potentsiaali iga lõikamise puhul, võimalikult vähese tööriista möödumisega ja lõikamaterjale. Programmeerimist

Lisatud freesimine ja suure söödaga freesimine on kõrge tootlikkusega metallilõikestrateegiad. Valik selle tehnoloogia või muude freesimisstrateegiate kasutamise vahel sõltub mitmest tegurist. freesimise eeliste maksimeerimiseks on vaja kasutada spetsiaalseid freesimisleike ja hoolikalt läbi viia CAM programmeerimine. Paljudel juhtudel võib kõrge söödaga freesimine saada lihtsamaks ja teostatavamaks alternatiiviks pesafreesimisele ning kõrge söödaga freespingid on põhimõtteliselt suurte juhenurgadega sirgede servade freespingid. Suur plii nurk õhutab kiipe ja piisava kiibi paksuse säilitamiseks on vaja suurendada söötmiskiirust. Suure söödaga freespingid suudavad kiiresti lõigata metallmaterjale suure söödakiiruse ja väikeste lõikesügavustega, minimeerides samal ajal tööpingile ja lõiketööriistadele mõjuvat külgkoormust. Ingersoll Toolsi MAXline'i tootejuht Tom Noble usub, et osade iseloomulikud mõõtmed ja struktuur aitavad masinatöökojal otsustada, kas kasutada insertfreesimist või suure söödaga freesimist. Ta ütles: "Kui on vaja töödelda väikest nõgusat õõnsust, siis võib sobivam olla sisendifreesimine. Lühikese radiaalse liikumise kauguse tõttu ei ole vaja liiga palju materjali radiaalselt freesimiseks. Kuid kui freesitav pind on üsna suur, võib kõrge söödaga freesimine olla tõhusam." Kõrge söödaga freesimisel on tõepoolest külgkoormused, kuid seda saab minimeerida väikese lõikesügavuse, kiire sööda ja mitme tööriista läbimise abil. Äriühingu Fiorenza märkis, et 50 mm läbimõõduga või rohkem freespingi kasutamine pika ülelaadimise jaoks võib olla väga tõhus. Kõrge söödaga freesimine võib olla sobivam pika ülemise freesimise jaoks väikese läbimõõduga freespingidega. Ta ütles: "Kui lõiketööriista ülekülgne pikkus suureneb 4 või 6 korda suuremale läbimõõdule, hakkab tekkima teatud tüüpi klemmi. Selle töötlemisega toimetulekuks võite kasutada suure toimega freespikke ja väikeseid lõikesügavusi 0,38–0,50 mm. Samuti võib olla vaja kasutada mõningaid vibratsioonivastaseid tööriistakonstruktsioone, nagu integreeritud kõvad sulamistööriistad hoidjad ja moodulsed tööriistad." Noble usub, et freesimismeetodi valimisel on võtmeteguriks igapäevased mehaanilised ülesanded töökojas. "Näiteks kui soovite teha suure hulga 3D freespingi ja soovite mõningaid insertifreespikke, soovitaksin kasutada suure

Kuigi üldotstarbeliste tööpingide eelis on mitmekülgne, on spetsialiseeritud tööpingide kasutamine sageli parem valik, et maksimeerida tootlikkust (ja vähendada deformatsioone). Doushan Machine Tool Company, mis toodab selliseid tooteid nagu vertikaalsed mehaanilised keskused (VMC) ning horisontaalsed puurimis- ja freespingid, suudab pakkuda erinevat tüüpi tööpinki kergetest keermekeskustest kuni kiirete viieteljeliste mehaaniliste keskusteni valuvormide raskekujuliseks lõikamiseks. Metallitöötlemine WeChat, sisu on hea ja tasub jälgida. Turundusjuht John Ross ütles, et ettevõte saab kohandada tööpinke erinevateks töötlemiseks (ja isegi erinevateks piirkondadeks). Näiteks mõned tööpingid kasutavad lineaarseid juhikuid, samas kui teised kasutavad tugevamaid kõvad rööpad. Kui siseneme turule mõnedes California osades, USAs, mis lõikavad peamiselt kergeid materjale, on lineaarsed juhtrööpad tööriistad õigel teel. Kui siseneme Kesk-Lääne turule, mis töötleb lennundusmaterjale ja kõrgetemperatuurilisi sulameid, vajavad kasutajad kõvad rööpad tööriistu, mis suudavad taluda suuremaid lõikejõudu ja on vastupidavamad ja vastupidavamad. Kiire hallitustöötlemise masinad, mis kasutavad lineaarseid juhtrööpaid, on suurepärased jõudlused väikeste koguste töödeldavate detailide materjalide kiirel lõikamisel ja sisendi freesimise tehnoloogia abil võib veelgi parandada nende töötlemisvõimet. Kuid seda tüüpi tööriista võime taluda kiibi koormust ei ole nii hea kui kõva rööpa tööriistade oma. Ross rõhutas, et Doosani Mynxi seeria vertikaalsed mehaanilised keskused on mehaanilised platvormid, mis suudavad maksimeerida siseviimisfreesimise eeliseid ja nende jäikus on Doosani VMC-de seas kõrgeim. Tööriista alus on valmistatud integreeritud valust ja 1500mm750mm töölaud võib töödelda suuri vorme või lennunduse valandeid. Steve Sigg, Doushani ettevõtte rakendusinsener, märkis, et "mida paksem on tööpingi spindl, seda tugevam on freesimisvõime." Raskeveokite lõikamisel võib pesa freesimise tehnoloogia aidata kasutajatel tõhusalt töötlemata mõningaid raskesti töödeldavaid materjale (nagu Inconeli sulam ja roostevaba teras), samas kui nende materjalide radiaalseks töötlemiseks on pinnafreesimise lõikuri kasutamine väga ebatõhus. Kui tööriista ületus on suur, võib külgmine freesimisjõud põhjustada liigset vibratsiooni ja pesa freesimine võib selle probleemi tõhusalt lahendada. Ta mainis ka, et teine põhjus, miks tootjad on hakanud huvituma pistikufreesimisest, on see, et Ameerika tootmise taaselustamisega naasevad mõned vormi töötlemise ülesanded pidevalt Hiinast Ameerika Ühendriikidesse.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque