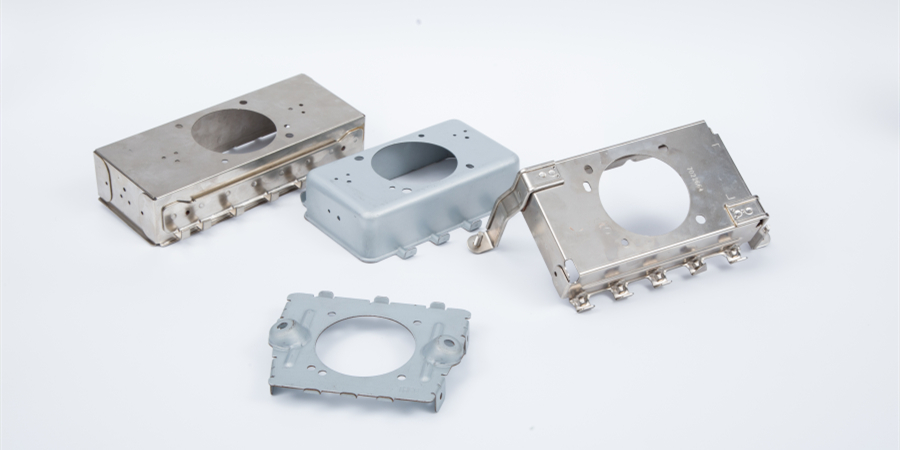

Kõik stantsimisosade töötlemise tehased toodavad tootmisprotsessi ajal metallijäätmeid, näiteks jääke. Metalli stantsimisosade töötlemise tehnoloogia hõlmab tavaliselt nelja tüüpi: lõikamine, lõikamine, pungimine ja vormimine. Iga protsess on kalduv tootma palju stantsimisjääke, mis erinevad teistest mehaanilistest töötlemistehnoloogiatest. Need sisaldavad järgmisi omadusi:

1. jääkide kogus on tohutu: riistvara tembeldamise tehased toodavad laia valikut tembeldamise osi ja iga toode sisaldab üldiselt mitut protsessi, nii et nende tehastes toodetud jääkide kogus on väga suur. Väike stantsimistehas võib toota päevas kümneid tonni stantsimisjääke.

2. Lahtiste jääkide esinemine: Metalli stantsimise osade töötlemise ettevõtete tootmisvormi on mitut tüüpi ja suuremahuline tootmine. Nende stantsimise töökodades on mitu pungimismasinat ja igal pungimismasinal on erinev töötlemisprotsess. Põhimõtteliselt ei too ükski protsess lahtiseid jääke, mis viib lahtiste jääkide esinemiseni.  3. Nurgamaterjalide kuju on erinevaid: Metallist stantsimise osade töötlemistehnoloogia koosneb peamiselt lõikamisest, lõikamisest, pungimisest, vormimisest jne Enamik neist protsessidest toodab nurgamaterjale ja nurgamaterjalide kuju erinevate protsessitoodete jaoks on samuti erinev. Erinevate toodete ja protsesside abil toodetud jääkide kuju ja ulatus on samuti erinev.

3. Nurgamaterjalide kuju on erinevaid: Metallist stantsimise osade töötlemistehnoloogia koosneb peamiselt lõikamisest, lõikamisest, pungimisest, vormimisest jne Enamik neist protsessidest toodab nurgamaterjale ja nurgamaterjalide kuju erinevate protsessitoodete jaoks on samuti erinev. Erinevate toodete ja protsesside abil toodetud jääkide kuju ja ulatus on samuti erinev.

4. Jääkide kiire ajakohastamine: templitehases töödeldakse iga päev erinevaid tooteid. Ühe toote tootmisel esineb ühte liiki jäägid, kuid pärast vormi asendamist muutuvad toote jäägid teistsuguseks olukorraks. Üldistes templitehasetes on ülejäänud materjalide seisund erinev.

5. Jääkide koostis on kaootiline: metalli stantsimise töötlemisettevõtetes tavaliselt kasutatavad materjalid on peamiselt süsinikteras, roostevaba teras, alumiinium, vask ja muud metallimaterjalid ning kõigi toodetud jääkide koostis on samuti väga kaootiline. Lisaks on paksus ja mehaaniline funktsioon sama koostise sees erinevad; Ja pärast pungimist muudetakse materjali funktsiooni jõu mõju tõttu ning erinevatel rõhkudel ja protsessidel on ka materjalis erinevad muutused.

See artikkel on EMAR Mold Co., Ltd. Lisateabe saamiseks EMAR seotud teabe, klõpsake palun www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque