Täppistöötlusega tegelevate ettevõtete puhul peaks olema selge, et protsessi spetsifikatsioon on lennunduskomponentide töötlemise peamine tehniline dokument. See määrab tooraine töötlemise protsessi ja summa kvalifitseeritud osadeks. Üldiselt sisaldab protsessi spetsifikatsiooni protsessi diagrammi sisu seadmete teavet, töötlemisnõudeid ja töötlemise etappe. Tootmisettevõtjad peavad töötlema osi ainult protsessi diagrammi järjekorras protsessi spetsifikatsioonis ja protsessi diagrammi sisu, et töödelda tooraineid toodeteks, mis vastavad Tonghu projekteerimisjoonistele.

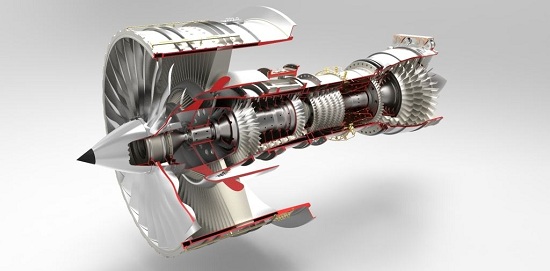

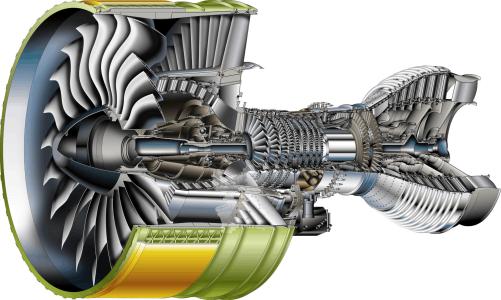

Lennundusmootorite uuendamise ja iteratsiooniga paraneb järk-järgult mootorite energia ja töökindlus. Ühel heledal mõõgal on rohkem funktsioone ja osade struktuur muutub üha keerulisemaks. Ka projekteerimiseks vajalik täpsus kasvab aastast aastasse. Traditsioonilisest protsessi spetsifikatsiooni mudelist ei piisa enam mootori komponentide projekteerimisnõuete täitmiseks, samuti kõrge efektiivsuse, kvaliteedi ja madala hinnaga tootmisvajaduste täitmiseks. Samuti ei sobi see CNC-töötlemiseks ja infohaldamiseks. Uute protsessi spetsifikatsiooni mudelite uurimine ja praeguse protsessi spetsifikatsiooni parandamine on olulised küsimused, mida paljud mootori komponentide töötlemine ja tehniline personal peavad kaaluma.

1,Komponentide töötlemise tehnoloogia eeskirjade praeguse seisundi analüüs

Traditsiooniline protsessi spetsifikatsioon on väga lihtne ja käitamise etapid ei ole piisavalt detailsed. On palju ebakindlaid tegureid, mis ei suuda ehitajaid hästi juhtida. Erinevatel operaatoritel on erinev tutvustus protsessi spetsifikatsiooni sisu. Toote kvaliteet ja töötlusefektiivsus sõltuvad peamiselt operaatorist. Võrreldes rahvusvahelise täiustatud lennukimootori spetsifikatsiooni režiimiga on lünk ikka üsna ilmne.

Protsessi spetsifikatsioonis on igal töötlemisetapil vastav protsessikaart. Traditsiooniline protsessikaart on suhteliselt lihtne. Protsessikaart sisaldab peamiselt osade töötlemise skemaatilist skeemi, töö sisu, kinnitusvormide arvu, lõikevahendeid, kasutatavaid mõõtevahendeid, suurust ja tehnilisi nõudeid, mida tuleb täita pärast töötlemist, ning küsimusi, mida tuleb märkida. Võttes näiteks treimisprotsessi joonisel 1 kujutatakse osa treimisprotsessi graafikut. Vasakul on skeem töötlemisprotsessist, mida tavaliselt kujutab kahemõõtmeline vaade. Paks tahke joon kujutab endast pinda, mida tuleb töödelda, õhuke tahke joon kujutab endast töötlemata pinda ning suurtähed A, B, C jne kujutavad endast osa positsioneerimise viite, tugipinda, kinnitust või pressimispinda. Skeemilisel skeemil kasutatakse mõõtmete jooni, mis näitavad mõõtmete ja positsioonide hälbeid, mis tuleb tagada pärast töödeldud pinna valmimist. Iga mõõde ja positsiooni hälbed on märgitud jadanumbriga. Paremal olev töö sisu veerg koosneb tavaliselt kolmest osast. Esimene osa käsitleb töötlemisele eelnevaid joondusnõudeid. See nõuab tavaliselt joondusseadme paigutamist osa pinna, radiaalse pinna ja teljepinna asukohaks ning määrab maksimaalse lubatud väljavooluväärtuse; Teine on treimistöötluse sisu selles protsessis, mida tavaliselt esindavad suurusjärjenumbrid, mis vastavad mehaanilise skeemi jadanumbritele; Kolmas on vormi ja asendi hälvete nõue pärast treimist, mis vastab mehaanilise skeemi jadanumbrile.

1. Protsessi spetsifikatsioonide praegune olukord

Igal protsessi spetsifikatsioonis sisalduval töötlemisprotsessil on vastav protsessikaart. Traditsiooniline protsessikaart on suhteliselt lihtne. Protsessikaart sisaldab peamiselt kasutatavate komponentide töötlemisskeemilist skeemi ja töösisu, kinnitusi, vorme, lõiketööriistu, mõõtevahendeid jne, mõõtmeid ja tehnilisi nõudeid, mida tuleb täita pärast töötlemise lõpetamist, ning peamisi punkte, mida tuleb märkida.

2. Protsessieeskirjade praeguse seisundi analüüs

1) Ettevalmistamise analüüs enne töötlemist

Enne töötlemist loevad operaatorid tavaliselt protsessikaarti. Kui tegemist on CNC töötlemisprotsessiga, peavad nad lugema ka CNC astmekaarti. Töötajad valmistavad protsessiseadmed vastavalt protsessikaartile. Protsessis kasutatavate üldiste protsessiseadmete puhul, kuna enamikul protsessidokumentidel ei ole selgeid sätteid, valmistavad töötajad ette oma teadmiste ja kogemuste ning tootmiskojas olemasolevate protsessiseadmete tingimuste põhjal. Üldiste lõiketööriistade valimisel võivad töötajad olla ebaselged osade ja tööriistamaterjalide lõikejõudluse suhtes ning neid võivad piirata tootmiskoja tööriistavavarud. Töötajad võivad valida tööriistad meelevaldselt ning valitud tööriistamaterjalid ja geomeetrilised erineda. Kasutatavad lõikeparameetrid võikeparameetrid võikeparameetrid v Ebatäpne tööriistade tarbimise statistika muudab tootmisplaanide koostamise ja rakendamise keeruliseks. Samuti võivad töötajad mõõtevahendite valimisel kasutada ebatäpseid mõõtmismeetodeid ning valitud mõõtevahendite täpsus ei pruugi vastata mõõdetud mõõtmete täpsusele, mistõttu on mõõtmistulemused ebatäpsed.

2) Seadmete ja osade paigaldamise analüüs

Näiteks kinnituste ja osade paigaldamisel peaks osade telg olema võimalikult kooskõlas tööpingi töölaua pöörlemiskeskusega ja osade ristl Protsessi spetsifikatsioon nõuab, et osa sisemise augu väljavool ei tohiks enne töötlemist ületada 0,05 mm. Selge punkti korrigeerimise ja pideva korrigeerimise puudumise tõttu võivad töötajad tööprotsessi ajal kasutada punktist punkti korrigeerimist või pidevat korrigeerimist. Punktist punktini kalibreerimine nõuab suhteliselt lühikest aega ja seda on lihtne saavutada, kuid kalibreerimistulemused ei ole täpsed. Pidev kalibreerimine nõuab pikka aega ja on samuti raske, kuid kalibreerimistulemused on täpsemad. Kaks kalibreerimismeetodit toovad kaasa olulised erinevused komponentide töötlemise tulemustes. Osade tihendamiseks määratletakse protsessi spetsifikatsioonis ainult surveplaatide kasutamine osade tihendamiseks, täpsustamata rakendusetappe, survejõu suurust ja ettevaatusabinõusid. Töötajad töötavad tavaliselt vastavalt oma kogemustele ja harjumustele, mille tulemuseks on liigne või ebaühtlane survejõud, mis võib põhjustada osade kahjustusi või deformatsioone.

3) Töötlemise protsessi analüüs

Osade lõikamisel töötlevad töötajad neid vastavalt töö sisu veerus olevatele suurustele ja vastavatele mõõtmetele visandil. Lõikamisprotsesside puhul korraldavad töötajad osade töötlemise jada, lõiketee ja lõikeparameetrid vastavalt oma töötlemiskogemustele ja harjumustele. CNC töötlemisprotsesside puhul korraldavad CNC programmeerijad eespool nimetatud sisu vastavalt oma protsessikogemustele ja harjumustele. Mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise mehaanilise tehnoloogia omandamise piirangute ja hariliku mõtlemise tõttu kaaluvad nad üldiselt rohkem, kas seda on mugav töödelda, ja vähem arvestavad osa struktuuri erinevusi, tööriista eluea mõju ning lõikejõu ja lõikejõu mõju osa töötlemise deformatsioonile. Kui lõikamisparameetrid on erinevad, varieeruvad ka lõikejõu suurus, tööriista kulumine, osa pinna töötlemise kvaliteet ja osa töötlemise deformatsioon.

Pöörlevate osade ja struktuuriliselt lihtsate osade puhul võivad kahemõõtmelised vaated selgelt väljendada osade struktuurilist kuju. Kuid keerukate konstruktsioonimehhanismidega osade, soonete, väljaulatuvate ja aukudega pinnakujunduste puhul või mittepöörlevate osade puhul töödeldakse neid üldjuhul mitmeteljelistes CNC-töötluskeskustes ning kahemõõtmelised vaated ei suuda neid struktuurikujundeid ja positsioonilisi suhteid selgelt väljendada.

2,Soovitused protsessi spetsifikatsioonide täiustamiseks

Protsessi spetsifikatsiooni režiimi täiustamine ei ole lihtsalt protsessitabeli stiili lihtne täiustamine, vaid keeruline süsteemitehnoloogia mitmetahulise täiustamise süsteem. Järgnevad soovitused protsessi spetsifikatsiooni režiimi täiustamiseks:

1. Seadmete ja osade paigaldamise ja reguleerimise täpsustamine

Protsessi spetsifikatsiooni protsessi diagrammis tuleks joonistada kinnituste ja osade paigaldamise skemaatiline skeem, kus kirjeldatakse üksikasjalikult kinnituse ja osade paigaldamise, kalibreerimise ja kinnitamise töömeetodid ja konkreetsed etapid, nii et iga töötaja saaks töötada vastavalt protsessi spetsifikatsioonile ilma erinevusteta.

1) Kasutage õlikivi, et eemaldada väljaulatuvad, purustatud ja kõhud tööpingi tööpinnal, samuti padja maapinnal. Pühkige puhta lapiga, asetage padi tööpingi tööpinnale, joondage padja keskmise silindri radiaalne väljaulatus ja lõpppinna väljaulatumine määratud väärtuste piires ning kasutage õlikivi väljaulatuvate ja purustade eemaldamiseks padja ülemisel otsas;

2) Tõstke kinnitus määratud kraanaga, eemaldage paigalduspinnal õlikiviga väljaulatuvad või torud, pühkige see puhtaks puhta lapiga, asetage kinnitus padja peale, joondage visuaalselt keskpunkt, kasutage kinnituse ja padja õrnalt ühendamiseks kindlaksmääratud arvu polte, joondage kinnituse radiaalne voolu ja lõpppinna tasasus kindlaksmääratud väärtuste piires, pingutage poltid kinnituse kinnitamiseks töötajaga ja seejärel kontrollige uuesti, kas kinnituse radiaalne ja lõpppinna voolu ei tohiks ületada kindlaksmääratud väärtusi;

3) Pühkige osa esiosa ja kinnituse positsioneerimispind lapiga puhtaks, kontrollige väljaulatusi, rebreid jne, asetage osa kinnitusele, joondage osa siseauk ja lõpppinna hüppe määratud väärtuses, reguleerige ja pingutage teljevõlli tuge protsessi ajal, seejärel kasutage kindlaksmääratud arvu surveplaate, et osa tihedalt vajutada, ja seejärel kasutage valimismeetrit, et kontrollida, kas pinna liikumine teljepinge ajal on määratud väärtuses;

4) Pingutage õrnalt radiaalseid liikumisvastaseid polte osade välispinnal, laskmata neil liikuda.

2. 3D mehaaniline vaade

CNC-seadmete pideva suurendamise ja uuendamise tõttu erinevates lennundusettevõtetes on mitmeteljelisi CNC-mehaanilisi keskusi laialdaselt kasutatud keerukate freesimis- ja augutöötlemisprotsesside jaoks. Mehaanilise protsessi kontrollivad peamiselt CNC programmid. Kui protsessi spetsifikatsiooni mehaaniline skeem kasutab endiselt kahemõõtmelist vaadet, ei saa see intuitiivselt väljendada mehaanilise lisa struktuurilist kuju ja iga mehaanilise osa positsioonilist seost. Kolmemõõtmelisele vaatele üleminek võib selgelt kuvada mehaanilise osa kuju ja positsiooni, mis on kasulik operaatoritele mehaanilise sisu mõist ja mehaanilise protsessi kontrollimiseks;

3. Planeerige pinnatöötluse jada ja lõikamistee

4. Vahendid protsessiteabe parandamiseks

1) Tühistage CNC astmekaart ja integreerige CNC programmi teave ja tööriista teave CNC astmekaardilt protsessi spetsifikatsiooni, mis võib tõhusalt vähendada protsessi failihalduse raskust ja kõrvaldada ka töötajate keerukuse, kes vajavad laenata nii protsessi spetsifikatsiooni kui ka CNC astmekaarti samal ajal;

2) Täiustada lõiketööriistade ja mõõtevahendite teavet. Lisaks protsessi kaardil märgitud lõiketööriistade spetsiaalsetele numbritele tuleb märkida ka üldiste lõiketööriistade teave. CNC-töötlemisprotsesside puhul tuleb joonistada tööriistahoidiku, tööriistahoidiku ja tera valikuvaade ja suuruse nõuded iga lõiketööriistade komplekti kohta ning märkida tööriistahoidiku, tööriistahoidiku ja seadmega varustatud tera numbrid.

Kokkuvõte

Viimastel aastakümnetel ei ole kodumaiste lennundusmootorite komponentide töötlemise tehnoloogia eeskirjad oluliselt muutunud ja võrreldes rahvusvaheliste kõrgtehnoloogia eeskirjadega on veel palju arenguruumi. Viimasel kümnendil on paljud kodumaiste lennundusmootorite ettev

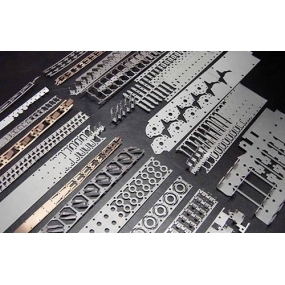

Shenzhen EMAR Precision Technology Co., Ltd. keskendub väliseks töötlemiseks vajalikele suure täpsusega CNC-tööriistadele. Praegu on meie ettevõte varustatud CNC-seadmetega, sealhulgas raskuskeskme CNC treipingid, tööriistade kõndimise CNC treipingid, treimisfreesimise komposiitmehaanilised keskused ja CNC vertikaalsed mehaanilised keskused. Rohkem kui 100 CNC-seadmed suudavad täita täpsusosade kohandamise ja partiitöötluse ülesandeid. Meie tootevalik hõlmab lennundusosad, autotööstusosad, meditsiiniosad, kommunikatsiooniosad ja muud seeriat. Ettevõttel on rohkem kui 20 aastat täpne töötlemise kogemus ja saab tagada toodete täpsuse ja õigeaegse tarne. Tere tulemast meile helistame teie teenindame.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque