Noa tee üldpõhimõtted

Karm lõikamine: Tööriista maksimaalse koormuse korral tuleks enamikul juhtudel valida suur võimalik tööriist, suurim võimalik söötmiskiirus ja kiirein võimalik söötmine. Sama nuga puhul on söötmise kiirus pöördvõrdeline söödakogusega. Üldiselt ei ole tööpingi koormus probleem ja tööriista valiku põhimõte sõltub peamiselt sellest, kas toote kahemõõtmeline nurk ja kolmemõõtmeline kaar on liiga väike. Pärast nuga valimist tuleb kindlaks määrata nuga pikkus. Põhimõte on, et nuga pikkus peab olema suurem kui töötlussügavus ja suurte töödeldavate detailide puhul tuleb arvestada kruvi häireid.

Kerge nuga: Kerge nuga eesmärk on saavutada töödeldava detaili pinna sileduse ja sobiva mahu reserveerimise mehaanilised nõuded. Sarnaselt valige kerge nuga puhul suur võimalik nuga ja kiirein võimalik aeg, sest täppisnuga nõuab pikemat aega, seega kasutage kõige sobivamat sööta ja sööta. Sama söödakiiruse korral, mida suurem on horisontaalne söödakiirus, Seda kiirem on söödakiirus. Pinnasöödakiiruse kogus on seotud siledusega pärast töötlemist ja sööda suurus on seotud pinna välise kujuga. Pinda kahjustamata jätke väikseim marginaal, kasutage suurimat nuga, kiiremat kiirust ja sobivad söödakiirust.

Kinnitusmeetod

Kinnitusmeetod

1. Kõik klambrid on horisontaalselt pikad ja vertikaalselt lühikesed.

2. tiigritangiidkinnitamiin: kinnituskõrgus ei tohiks olla väiksem kui 10 millimeetrit ning kinnituskõrgus ja töötlemiskõrgus tuleb näidata töödeldavate detailide töötlemisel. Töötlemiskõrgus peaks olema umbes 5 millimeetrit kõrgem kui visiidi tasand, et tagada kindlus ja mitte kahjustada visiidi. Seda t üüpi kinnitus on üldine kinnitus ja kinnituskõrgus on seotud ka töödeldava detaili suurusega. Mida suurem on töödeldav detail, Seda suurem on kinnituskõrgus.

3. kinnitamiin: kinnitusplaat paigaldatakse tööpinnale koodiga ja töödeldav detail lukustatakse kruvidega kinnitusplaadile. Seda tüüpi kinnitus sobib ebapiisava kinnituskõrguse ja suure töötlemisjõuga töödeldavatele detailidele, tavaliselt keskuste ja suurte töödeldavate detailide jaoks ning sellel on parem mõju.

4. koodraua kinnitamiin: kui töödeldav detail on suur, ei ole kinnituskõrgus piisav ja kruvi alumises osas ei ole lubatud lukustada, kasutatakse koodraua kinnitamist. Kõigepealt kodeerige neli nurka, töödelge teised osad, seejärel kodeerige neli külge ja töödelge neli nurka. Sekundaarse kinnitamise ajal ärge laske töödeldaval detailil lahti minna, kõigepealt kodeerige ja seejärel lahti minna. Samuti saate esmalt kodeerida mõlemad pooled ja töödelda ülejäänud kaks poolt.

5. lõiketööriistade kinnitamine: läbimõõduga 10 mm või rohkem, kinnituspikkus ei tohi olla väiksem kui 30 mm; Läbimõõt alla 10mm, kinnituspikkus vähemalt 20mm. Lõiketööriista kinnitus peab olema kindel et vältida kokkupõrket ja otsest töödeldavale detailile sisestamist.

Lõikevahendite klassifitseerimine ja kohaldamisala

1. Klassifitseeridud materjali järgi:

Valge terasest nuga: lihtne kanda, kasutatakse vase ja väikeste terasmaterjalide töötlemata lõikamiseks.

Volframterasest nuga: kasutatakse nurgapuhastuseks (eriti terasmaterjalide puhul) ja sujuvaks lõikamiseks.

Sulamisnuga: sarnane volframterasest nuga.

Lilla nuga; Kasutatakse kiireks lõikamiseks, ei ole kerge kanda.

2. Jagatud teraga:

Lamepõhjaline nuga: kasutatakse lamedate ja sirgete külgpindade puhastamiseks, lamedate nurkade puhastamiseks.

Pallinuga: kasutatakse erinevate kumerate pindade jaoks kergete ja kergete noadega.

Bullnina nuga (ühepoolne, kahepoolne ja viiepoolne valik): kasutatakse terasmaterjalide töötlemata lõikamiseks (R0.8, R0.3, R0.5, R0.4).

Kareda nahaga nuga: kasutatakse karedaks lõikamiseks, pöörake tähelepanu marginaalile (0,3).

3. Jagatud teraga:

● Sirge posti nuga: Sirge posti nuga sobib erinevatel juhtudel.

Nõlvanuga: kuid ei sobi sirgetele pindadele ja pindadele, mille kalle on väiksem kui varba kalle.

4. Jagatud teraga:

Kaks tera, kolm tera, neli tera, mida rohkem terasid on, seda parem on efekt, kuid mida rohkem tööd teha, vastav kiiruse ja söötmise reguleerimine ning seda pikem on rohkem terasid eluiga.

5. Erinevus kuulnoa ja lendava noa vahel:

Kuulnuga: kui nõgus joonlaud on palli joonlaust väiksem ja lame joonlaud on pallist R väiksem, ei ulatu valgus (ei saa puhastada alumist nurka).

Lendav nuga: selle eelis on see, et see saab puhastada nurgad. Mehaanilised entusiastid saavad jälgida mehaaniliste mikrossignaalide intuitiivset õppimist. Samade parameetrite võrdlus: V = R * ω Kiirus on palju kiirem (lendav nuga), valgusvõimsus on heledam, lendavaid nugasid kasutatakse sagedamini kontuurkujundite jaoks ja mõnikord lendavad nugad ei vaja keskust valgust. Puuduseks on see, et nõguse pinna suurus ja tasane joonlaud on väiksemad kui lendava noa läbimõõt ja neid ei ole võimalik saavutada.

Kasutuskoguse väljaandmine

Kasutuskoguse väljaandmine

1. Valmis töötlemispinna puudumisel on tasand jagatud neljaks küljeks, mille keskus on suunatud lähekohale ja ülemine nulli. Kui ülemine pind ei ole tasane (vas puhul), jääb marginaal 0,1, st kui kokkupõrkenumber on saavutatud, on tegelik väärtus 0 (z) madalam 0,1 võrra graafikul.

2. Kui on olemas valmis mehaaniline pind, tehke valmis pind joonisel 0 (z) ja kui tasand saab jagada keskpunktideks, siis jagage see keskpunktideks. Vastasel juhul, kui mehaaniline pind p õhineb valmis serva kokkupõrkenumbril (ühepoolne), tuleb tegelikke kõrguse, laiuse ja pikkuse erinevusi joonisest kontrollida ja programmeerida vastavalt tegelikule materjalile. Üldiselt töödeldakse esmalt joonisel olevaid mõõtmeid ja seejärel töödeldakse joonisel olevaid kujundeid.

3. Kui on vaja töödelda mitut positsiooni, tuleb esimene positsioon (standardasand) joondada teiste positsioonide võrdluspunktidega, sealhulgas pikkus, laius ja kõrgus. Kõik järgmised töötlemise võrdluspunktid peavad põhinema eelnevalt töödeldud pinnal.

4. sisselaske paigutamiin: asetage see terviku sise, tõstke põhi teatud kõrgusele ja seejärel tõstke joonis sellele kõrgusele. Tasand peab olema tsentreeritud vastavalt tervikule ja kõrgus tuleb lukustada kruvidega joonise all; Kui see on ruudukujuline, saab seda otse jagada kaheks osaks; Umbes öeldes saab kasutada maksimaalset võimalikku kuju skoori; Lõigake kinnitus, jagage see vastavalt kinnitusele, määrake sisestusskeemi ja kinnituse vaheline asend ja asetage joonise algus kinnituse keskus.

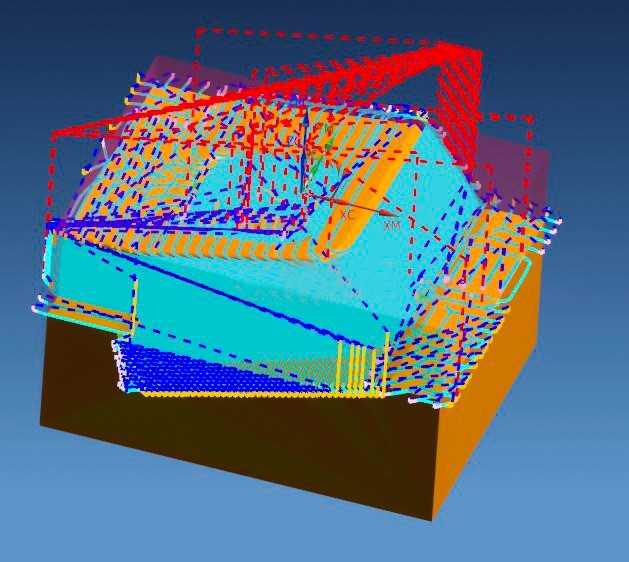

Karm noa tee valik

1. Pinnakaevandussoon

Võti on ulatuse ja pinna valik.

Lõiketee mehaaniline pind põhineb valid vahemikus valid pinnal lõpppinnana ja põhimõte on kasutada kõiki kohti, kus tööriist saab minna kõrgeimast punktist madalaima punktini. Valitud pind peaks eelistatavalt olema täispind ja piir võib olla ainult töödeldav pind. Pinnata pind peaks ulatuma alla poole tööriista läbimõõdust, kuna muude pindade automaatseks kaitseks on piisavalt ruumi. Parim on pikendada madalaimat joont, sest on R gong, mis ei j õua madalaima punkti.

● Noa valik: kui tööriista ei saa keermestada või diagonaalselt toita või kui ala ei saa töödelda, suletakse ala, kuhu tööriista ei saa toita, ja jäetakse sekundaarseks karmimiseks.

Enne kerge noaga lõikamist on vaja karmistada kõiki piirindi, mida ei ole karmistatud, eriti väikeseid nurkasid, sealhulgas kahemõõtmelisi nurkasid, kolmemõõtmelisi nurkasid ja suletud piirindi, Vastasel juhul nuga murdub. Mehaanilised entusiastid saavad jälgida mehaaniliste mikrossignaalide intuitiivset õppimist. Sekundaarne karedus: Üldiselt kasutatakse kolmemõõtmelist soone valikut lameda põhjaga noaga, kui on võimalik kasutada lameda soone ja välise lõiketee, siis kasutatakse seda. Muude pindade kahjustamata tuleb tööriista keskus joonda valitud piiriga. Üldiselt ei tohiks piiri peeneks kärpida ning sõltuvalt olukorrast tuleks kasutada kiiret kahesuunalist nurka. Spiraalõikamine tuleks teha 1, 5 kraadi nurga all ja kõrgusega 1. Kui soone kuju on ribakujuline ja seda ei saa spiraalõikamisega alandada, tuleb kasutada diagonaalset lõikamist. Üldiselt tuleb filter avada, eriti karedate kõverate pindade puhul. Lõiketasand ei tohiks kokkupõrke vältimiseks olla madal ja ohuskõrgus ei tohiks olla madal.

● Noa tõmbumine: Üldiselt ei ole suhteline tõmbumine vajalik, kasutatakse absoluutset tõmbumist ja suhtelist tõmbumist kasutatakse, kui saared puuduvad.

2. Tasane kaevamissoon

Erinevate lamedate pindade, nõgusate ja lamedate soonte freesimisel. Osaliselt avatud lamedate pindade freesimisel tuleb kindlaks määrata piirid ja põhimõte peab olema võimalik toita (suurem kui ühe tööriista läbimõõt). Avatud pind peab olema rohkem kui pool tööriista läbimõõdust ja välispind peab olema suletud.

3. Välimus

Kui valitud tasand sobib kontuurikihtimiseks, kasutage nuga tõstmiseks kontuurikihtimist (tasand kontuur). Kui tõstepunkt ja alumine lõikepunkt on sama punkt, ei ole nuga tõstmiseks vaja. Üldiselt tõsta nuga z-tasapinnale ja proovige mitte kasutada suhtelist kõrgust; Korrektsiooni suund on üldjuhul õige korrektsioon (sirge nuga).

4. Noa tee seadistuse mehaaniline korrigeerimine

Parandusnumber on 21, arvuti parandus ja mehaaniline parandus muudetakse. Toide on vertikaalne ja kui nuga ei p ääse läbi, suurendatakse R-i ilma mingit marginaali jäätmata.

5. Võrdne kõrgus välimus

Sobib suletud pindadele. Avatud pindade puhul, kui on neli ringi, peab ülemine pind olema tihendatud. Kui on neli ringi või mitte, tuleb valida vahemik ja kõrgus (teatud kaare söötmisega töötlemata lõikamiseks). Seda kasutatakse töötlemata lõikeolukordades: kui töötlemiskaugus mis tahes tasapinnal on väiksem kui ühe tööriista läbimõõt, tuleb kasutada suuremat tööriista või kahte võrdselt kõrget kuju, kui see on suurem kui ühe tööriista läbimõõt.

6. Curved streamline

Parima ühtluse ja kuiva hapruse omades sobib see kergetele noadele ja võib sageli asendada kõrge profiiliga kujusid.

7. Kiirgusnuga tee

Sobib olukordades, kus keskel on suured augud (kasuta vähem). Tähelepanu: paindliku noa kasutamisel, kui nuga ei ole terav, liiga pikk või töödeldav detail on liiga sügav, tuleks see ümber märkida ja mitte liigutada üles või alla; Töödeldava detaili terava nurga kaks külge tuleb jagada kaheks lõikerajaks, mida ei ole võimalik ületada. Kõige parem on laiendada sileda lõike serva (kasutades kaare lõikamiseks ja lõikamiseks).

Qingjiaofrance. kgm

1. Nurga puhastamine siin viitab kahemõõtmelistele pimenurkadele, mida ei ole saavutatud eelmistes protsessides. Kui kerge nuga peab jõudma teatud piirkonda, Tuleb nurk puhastada enne kerge nuga. Nurgade puhul, mis on liiga väikesed, liiga suured ja liiga sügavad, võib nende puhastamiseks kasutada mitu nuga. Ärge kasutage väikest nuga paljude alade puhastamiseks.

2. Selge 3D nurgad: teha mõned väikesed pesad, mõned 3D nurgad.

3. kergesti purunevate noade puhul on vaja arvestada selliseid olukordi nagu õhukesed noad, liigne pikkus ja suur töötlemismaht (peamiselt z-suunas ja sügavuse suunas).

4. noa tee: kahemõõtmelise kuju abil saab puhastada ainult väikesed nurgad (R0.8) ja kahemõõtmelised tasapinnalised nurgad; paralleelsete nugade kasutamine; kasutades võrdse kõrgusega kontuuri; On olemas teatud tüüpi kumer pind, kuhu ei jõua noaga või surnud nurk, kuhu kuju ei jõua. Nuga tuleb esmalt sulgeda ja seejärel nurk puhastada. Tavaliselt suletakse esmalt väikesed vahed suuremal pinnal.

Zhongguang

1. Zhongguang: terasest materjalidel ja peenetel teradel, mis on kumerad pinnad, on Zhongguangi efekt.

2. põhimõte: Suure noaga lõikamisel peaks kihtide vahel olema rohkem varu. Et saavutada paremaid tulemusi lõikamisel kerge noaga,

3. omadused: Kiire kliirens, suured noad võib kasutada ka, suur söötmise kiirus, suur vahe; Ärge muretsege pinna kvaliteedi pärast; Lamedad töödeldavad detailid ei pea valgusega kokku puutuma; Kõrge profiiliga töödeldavate detailide puhul ei ole keskmise lähega vajalik. Kõrge profiiliga avamisel saab neid kahte protsessi kombineerida peenema protsessiga, mis viitab pinna lubatusele ja kihtide vahelisele kaugusele; Kas keskmine valgus on vajalik või mitte, teine oluline tegur on töötav materjal. Mida raskem materjal, tuleb arvestada keskmise valgusega; Zhongguangi töötlemissuund on eelistatavalt võrreldes kerge noa karmima lõikamisega, mille tulemuseks on parem ja ühtlasem töötlemise efekt.

Kerge nuga

Kerge nuga peab vastama erinevate toodete ja vormide montaažinõuetele, Seega on vaja olla väga ettevaatlik ja pakkuda erinevaid noa tee seadeid ja parameetrite seadeid vastavalt erinevatele nõuetele.

1. Kerge noa lõikekõrgus ja lõplik kõrgus muudakse mõlemad 0-ks, tolerantse kujundusega 1 keerme piires ja filtreerimine ei ole vajalik (mida väiksem on töödeldav detail, seda väiksem tolerants, mis mõjutab välimust).

2. eesmine vorm ja eralduspind peaksid saama parima sileduse, tagumine vorm võib olla sekundaarne ja muud mittesobivad ja tühjendavad pinnad võivad olla karedad laigud.

3. Noa tee kujundus määratakse kindlaks järgmiste tegurite abil:

Eriline välimus (nt tasased ja muud pinnad), järsud ja tasased pinnad.

Kas kahe külje vahel on terav nurk (kui terav, eraldage need).

Kas kahele osale on erinevad nõuded (kas jätta marginaal, kui suur marginaal ja erinevad nõuded suvusele).

Valgusnuga pinna kaitsmise küsimus on suur probleem ning juba töödeldud pind tuleb töötlemisel vigade eest kaitsta ja kaitsta vastavalt kaitsepinna nõuetele. ulatuse kaitse, nullkaitse olenemata veast, kõrguse vahemikust ja tasapinna vahemikust; Kaitsepinna kaitse.

Lõiketee laiendamise küsimus seisneb selles, et sileda noa puhul on kõige parem teha ringikujuline edasiliikumine ja taganeda, kui lõiketee jõuab servani, vastasel juhul pikendatakse pinda eelnevalt veidi.

Küsimus noa tõstmisest kerge noaga. Noa tõstmine raiskab aega, seega püüdke vältida selle tõstmist nii palju kui võimalik.

Meetod 1: Tõsteterade vaheline vahe (väike vahe)

Meetod 2: Katke ja sulgege nuga tõsteala (väike vahe)

Meetod 3: Vältida lünki (suuri lünki)

Meetod 4: laiendada samale kõrgusele, kui kontuur on võrdse kõrgusega

Kerge noa söötmiseks tuleb esimene söötmine teha töödeldava detaili väljaspoolt, et vältida vibratsiooni ja kahjustusi töödeldava detaili jaoks.

Lõiketööriistade kulumine: kui töödeldav detail on suur, on sama töödeldava detaili poleerimiseks vaja mitut lõiketööriista.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole