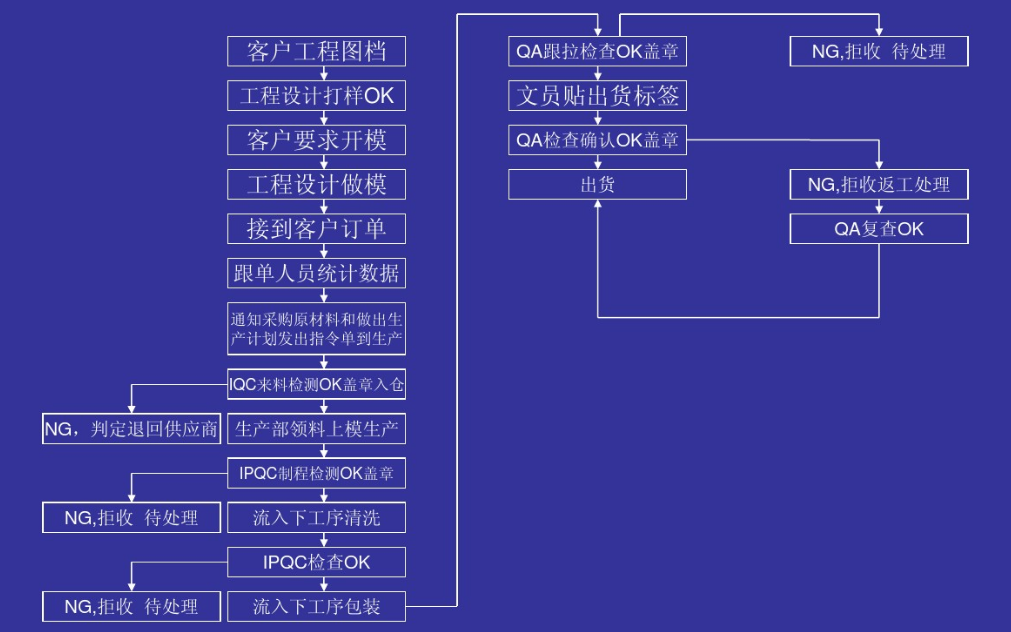

Võttes näitena Shenzhen Lida Precision Factory, koosneb meie tootmisprotsess üldjuhul 16 etapist, nagu on näidatud järgmisel joonisel.

Meie töö peamine fookus on:

1,Tootmiskava: järelmeetmete osakond kinnitab pärast tellimuse saamist viivitamata toorainete, valmistoodete jne laoseisundi; kas tehnilised joonised ja materjalide loetelu on olemas; Kas materjalid võivad olla õigeaegsed, õigeaegsed ja õigeaegsed; Korraldage tootmiskava ja valmistage ette tootmisjuhendi koopia, mis saadetakse tootmisosakonnale.

2,Sissetulev kontroll: kvaliteedi tagamiseks allikas on vaja võtta igast toorainerullist umbes 1 meetri suurune proov järgmiseks kontrolliks. Proovi visuaalse kontrollimise ja kontrollimisega kontrollitakse materjali konsistentsi ning materjali pinda kontrollitakse oksüdatsiooni, mustuse ja muude välimuse defektide suhtes. Kasutage mikromeetrit, et kontrollida, kas materjali paksus ja spetsifikatsioonid vastavad standarditele; Iga rull võetakse proov ja läbitakse tagasivoolujootmine, et testida materjali kõrge temperatuuri vastupidavust (kas pärast kõrge temperatuuri testimist on pinnal defekte, nagu deformatsioon, värvi erinevus, oksüdatsioon jne)

3,Pärast tootmisjuhendi vormi saamist toodab tootmisosakond: materjalid kogutakse vastavalt juhendi vormi nõuetele; Kandke materjal vormi, painutage ja lõigake see läbi mitme pressi, põhjustades materjali deformeerumise vormi eeldatavas konstruktsioonisuunas ja kujundades töödeldavat detaili. Esimese tüki tellimust tuleb kontrollida ja hinnata vastavalt kõigile inspekteerimisjuhendi raamatus olevatele kontrollelementidele ning esimese tüki näidis tuleb enne tootmise alustamist allkirjastada ja kinnitada. Tootmisprotsessi käigus tuleb masina käivitamisel kanda sõrmekotte ja korrapäraselt enesekontrolli läbi viia. Kui avastatakse defekte, tuleb masin parandamiseks kohe välja lülitada.

4,Pesuvesi: vähemalt kaks puhastusprotsessi. Võtke töö puhastatavas piirkonnas ja laadige see võrgukonteinerisse, asetage see ultrahelilainesse ja puhastage see süsiniku ja vesinikuga 10 minutit, et puhastada töödeldava detaili pinna õliplekid. Pärast eemaldamist asetage see teisesesse süsivesinike puhastuspaaki ja puhastage seda uuesti 5 minutit, et eemaldada pinnalt jääkreovee. Pärast selle uuesti väljavõtmist asetage töödeldav detail puhastuspaaki 3-5 minutiks ja filtreerige süsivesinikud välja. Puhastusprotsessi ajal vahetage puhastusvahend regulaarselt iga 3 tunni järel, et tagada puhastusefekt. Seejärel laiali töödeldav detail ja asetage see umbes 10 minutiks õhukuivatusseadmele, et see saaks täielikult kuivada. Seejärel asetage töödeldav detail ülekandekasti.

5,Pakend: kandke sõrmekatteid kogu pakendamisprotsessi vältel ja asendage need õigeaegselt, et vältida naha ja töödeldava detaili vahelist otsest kokkupuudet ning vältida sõrmejälgi, mustust ja halba oksüdatsiooni. Pakendialal olevaid töödeldavaid detaile kontrollitakse juhuslikult vastavalt kontrolljuhistele ning neid saab pakendisse panna alles pärast seda, kui on kinnitatud, et need on õiged ja templitud. Asetage pakendatud töödeldav detail pakendilauale ja asetage see samas suunas kandikule. Enne paigaldamist kontrollige ise, kas töödeldava detaili pinnal on ilmseid defekte. Pärast täpsuse kinnitamist kinnitas pakendaja kasti sisemise etiketi ja sulges kasti saatmiseks.

6,Kinnitus enne saatmist: ametnik kinnitab saatmise etiketi ja QA kinnitab, kas materjali kood saatmise etiketil on õige, kas see vastab tegelikule tootele ja kas kogus on õige. Pärast kinnitust tuleb saatmise etikett kinnitada enne saatmist saab teha. Kui esineb kõrvalekaldeid, tehakse õigeaegselt tagasilükkamine ja probleemi tagasiside ning tehakse muudatused ja ümbertööd.

Emma Technology Co., Ltd. on üks juhtivaid professionaalseid täppismetalli osade tootjaid Hiinas, asutatud 2006. aastal.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque