پردازش ورق فلز یک فناوری رایج پردازش فلز است که به طور گسترده در تولید ماشین آلات ، تجهیزات الکترونیکی ، خودرو ، هوافضا و سایر زمینه ها استفاده می شود. از آنجایی که پردازش ورق فلز شامل پیوندهای متعددی مانند برش ، خمش ، جوشکاری ، عملیات سطح و غیره است ، کنترل کیفیت از اهمیت ویژه ای برخوردار است. موارد زیر اقدامات کنترل کیفیت رایج در پردازش ورق فلز است که تمام پیوندها از مواد خام تا محصولات نهایی را پوشش می دهد.

1. کنترل کیفیت مواد اولیه

کیفیت مواد اولیه به طور مستقیم بر کیفیت محصولات فرآوری ورق فلز تأثیر می گذارد. بنابراین ، بازرسی دقیق کیفیت مواد اولیه قبل از پردازش مورد نیاز است.

انتخاب مواد: مواد مناسب را با توجه به نیاز محصول انتخاب کنید ، مانند فولاد نورد سرد ، فولاد ضد زنگ ، آلیاژ آلومینیوم و غیره. اطمینان حاصل کنید که درجه ، مشخصات ، ضخامت و غیره مواد مطابق با الزامات طراحی است.

بازرسی ظاهری: بررسی کنید که آیا خراش ، زنگ زدگی ، ترک و سایر عیوب روی سطح مواد وجود دارد یا خیر.

بازرسی ابعادی: از کولیس ، میکرومتر و سایر ابزارها برای اندازه گیری ضخامت ، عرض ، طول و سایر ابعاد مواد برای اطمینان از انطباق با الزامات استفاده کنید.

آزمایش مواد: ترکیب شیمیایی مواد را از طریق طیف سنج ها و سایر تجهیزات تشخیص دهید تا اطمینان حاصل شود که مواد مطابق با استانداردها هستند.

2. کنترل کیفیت فرآیند برش

برش اولین مرحله در پردازش ورق فلز است و روش های رایج برش شامل برش لیزری ، برش پلاسما و برش دستگاه برش است.

کالیبراسیون تجهیزات: تجهیزات برش را به طور منظم کالیبره کنید تا از دقت برش اطمینان حاصل کنید. به عنوان مثال ، سیستم مسیر نوری دستگاه برش لیزری ، عمودی بودن سر برش و غیره باید به طور مرتب بررسی شود.

بهینه سازی پارامتر برش: سرعت برش ، قدرت ، فشار هوا و سایر پارامترها را با توجه به ضخامت و سختی مواد تنظیم کنید تا از نقص هایی مانند سوراخ ها و لبه های سوخته جلوگیری کنید.

بازرسی ابعادی: پس از برش ، از ابزار اندازه گیری استفاده کنید تا بررسی کنید که آیا ابعاد قطعه با الزامات نقشه ، به ویژه ابعاد و تلورانس های کلیدی مطابقت دارد یا خیر.

بازرسی کیفیت سطح: بررسی کنید که آیا لبه برش صاف است ، آیا سوراخ ، ترک و سایر عیوب وجود دارد یا خیر.

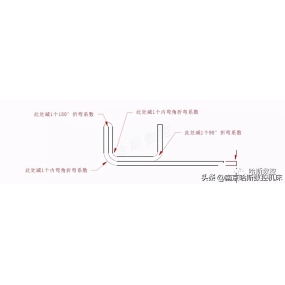

3. کنترل کیفیت فرآیند خمش

خمش بخش مهمی از پردازش ورق فلز است که به طور مستقیم بر شکل و دقت ابعادی محصول تأثیر می گذارد.

انتخاب قالب: قالب مناسب را با توجه به ضخامت مواد و زاویه خمش انتخاب کنید تا اطمینان حاصل شود که هیچ ترک یا تغییر شکلی در طول فرآیند خمش رخ نمی دهد.

کالیبراسیون تجهیزات: بلوک های کشویی و میزهای کار دستگاه خم کن را به طور منظم کالیبره کنید تا از دقت زوایای خمش و ابعاد اطمینان حاصل کنید.

تنظیم پارامتر خمشی: فشار خمشی ، سرعت و سایر پارامترها را با توجه به ویژگی های ماده تنظیم کنید تا از تغییر شکل یا برگشت بیش از حد مواد جلوگیری شود.

بازرسی ابعاد: پس از اتمام خمش ، از خط کش های زاویه ، کولیس و سایر ابزارها استفاده کنید تا بررسی کنید که آیا زاویه خمش ، طول ، ارتفاع و سایر ابعاد مطابق با الزامات است یا خیر.

بازرسی ظاهری: بررسی کنید که آیا ترک ، تغییر شکل ، فرورفتگی و سایر عیوب در قسمت خمشی وجود دارد یا خیر.

4. کنترل کیفیت فرآیند جوشکاری

جوشکاری یک روش اتصال رایج در فرآوری ورق فلز است و کیفیت جوش مستقیماً بر استحکام و ظاهر محصول تأثیر می گذارد.

انتخاب فرآیند جوشکاری: فرآیند جوشکاری مناسب را با توجه به ویژگی های مواد و الزامات محصول ، مانند جوشکاری قوس آرگون ، جوشکاری مقاومتی ، جوشکاری لیزری و غیره انتخاب کنید.

بهینه سازی پارامتر جوش: جریان جوش ، ولتاژ ، سرعت و سایر پارامترها را برای اطمینان از کیفیت جوش و جلوگیری از عیوب مانند منافذ ، آخال های سرباره و ترک تنظیم کنید.

بازرسی جوش: از بازرسی بصری ، بازرسی نفوذ ، بازرسی اولتراسونیک و سایر روش ها برای بررسی کیفیت جوش استفاده کنید تا مطمئن شوید که جوش عاری از نقص است.

بازرسی ابعادی: بررسی کنید که آیا اندازه قطعات جوش داده شده با الزامات ، به ویژه تغییر شکل قطعات جوش داده شده مطابقت دارد یا خیر.

عملیات سطح: پس از اتمام جوشکاری ، جوش صیقل داده شده و صیقل داده می شود تا از صاف و صاف بودن سطح اطمینان حاصل شود.

5. کنترل کیفیت عملیات سطح

5. کنترل کیفیت عملیات سطح

عملیات سطحی آخرین مرحله در پردازش ورق فلز است که به طور مستقیم بر ظاهر و مقاومت در برابر خوردگی محصول تأثیر می گذارد.

پیش تصفیه: قبل از عملیات سطحی ، قطعات باید با حذف روغن ، زدودن زنگ زدگی ، فسفاته کردن و غیره از قبل تصفیه شوند تا از تمیز بودن سطح اطمینان حاصل شود.

کنترل کیفیت پاشش: فشار پاشش ، فاصله ، سرعت و سایر پارامترها باید کنترل شوند تا از پوشش یکنواخت ، عدم افتادگی و عدم نشتی اطمینان حاصل شود.

کنترل کیفیت آبکاری: در طول آبکاری ، چگالی جریان ، دما ، زمان و سایر پارامترها باید کنترل شوند تا از ضخامت پوشش یکنواخت و چسبندگی قوی اطمینان حاصل شود.

بازرسی پوشش: از ضخامت سنج برای بررسی اینکه آیا ضخامت پوشش مطابق با الزامات است یا خیر ، استفاده کنید و چسبندگی پوشش را از طریق آزمایش خراش بررسی کنید.

بازرسی ظاهری: بررسی کنید که آیا قطعات سطحی دارای نقص هایی مانند تفاوت رنگ ، حباب ها و ذرات هستند یا خیر.

6. بازرسی و بسته بندی محصول تمام شده

پس از اتمام پردازش ورق فلز ، محصول نهایی باید بازرسی شود تا اطمینان حاصل شود که الزامات طراحی و استانداردهای مشتری را برآورده می کند.

بازرسی ابعادی: از دستگاه اندازه گیری مختصات ، کولیس و سایر ابزارها برای اندازه گیری تمام ابعاد کلیدی محصول نهایی برای اطمینان از انطباق با الزامات نقشه استفاده کنید.

بازرسی عملکردی: آزمایش عملکردی را روی محصولات نهایی انجام دهید ، مانند تست مونتاژ ، تست استحکام و غیره ، تا اطمینان حاصل شود که محصول می تواند به طور معمول استفاده شود.

بازرسی ظاهری: سطح محصول نهایی را از نظر خراش ، فرورفتگی ، تفاوت رنگ و سایر عیوب بررسی کنید تا مطمئن شوید که کیفیت ظاهری مطابق با الزامات است.

حفاظت از بسته بندی: مواد بسته بندی مناسب را با توجه به ویژگی های محصول انتخاب کنید تا اطمینان حاصل شود که محصول در حین حمل و نقل آسیب نمی بیند. برای موادی که به راحتی خورنده می شوند ، عملیات ضد رطوبت و ضد زنگ مورد نیاز است.

محتوای مقاله از اینترنت آمده است. اگر سوالی دارید ، لطفا با من تماس بگیرید تا آن را حذف کنم!

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole