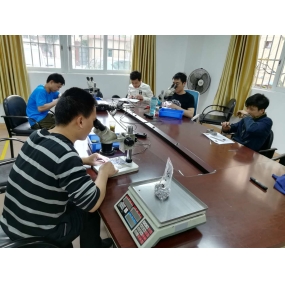

این کاغذ به مشکل خطاهای مخفی در طراحی دیجیتال از بخشهای پردازش فلز در شینینگ تحلیل میکند که خطاهای تولید شده در فرایند مدلبندی و مقدارهای فعالسازی ممکن است، و مشکل جمع کردن خطاها در مقدار CNC تحلیل میکند. علاوه بر این، نتایج بهترین مناسب بین ابر اندازه نقطه اندازه و سطح Z از بخش تحلیل شد و مقدار جدید برای ارزیابی خطاها پیشنهاد شد. از طریق اندازههای بالا، اشتباههای ماشینسازی بخشها میتواند کاهش شود و میزان کیفیت بخشها میتواند بهتر شود.

۱. اشتباهها و روشهای پاکسازی در صورت ساختن سطحهای مساوی تولید شدهاند:

ما از نرمافزار CATIA برای تحلیل با ۱ استفاده میکنیم هنگامی که پرداخت قطعات فلزی با عمیق 016mm، یافته شد که بعضی منطقهها عمیق ۱.021mm دارند، با تفاوت 0.005mm. این نشان میدهد که یک اشتباه در استفاده از عملکرد سطح مساوی برای ایجاد سطح مساوی وجود دارد. برای کاهش خطاها و رسیدن دقیقات لازم در مهندسی، اول باید تایید کنید که تغییر بزرگ Z سطح افشرد در محدوده خطای قابل اجازهای از پروژه است. دوم، زمانی که تعداد چندین افشرد لازم دارد، اگر ممکن باشد، سطح اصلی باید برای هر افشرد به جای اولین استفاده شود.

۲. خطاهای باعث انتخاب غیرقابل انتخاب برچسب اندازه:

برای بخشهای پرداخت فلزی با ماشین CNC، نقشههای ذخیرهشده روی بالا اغلب نقشههای طراحی نیستند. این نقشههای نقشهها یک ویژگی پرداخته در فرایند ماشین CNC هستند، و خطای آنها نسبت به نقشههای طراحی گسترش خطای ماشین گسترش است. بعد از اینکه کل پرداخت گیاه کامل شود، به دلیل جمع کردن تحمل، کنارهها، شکل و غیر از آن، خطای دو بار از تحمل طراحی نسبت به مقدار اندازهگیری دارد. فرض کردن تحمل خارجی بخش 0 است ۲۵ متر، تحمل طراحی کثیف ۰ بخاطر دلایل بالا، اندازه شکل بیرونی نسبت به مقدار مقدار 0.16mm تبدیل شده است، که می تواند به آسانی تصوری را ایجاد کند که نتیجه مقدار مقدار برای بخش خارج است.

برای کاهش اشتباهی، مقدار اندازه باید با مقدار طراحی موافق باشد. در addition, when measuring the best fit between the point cloud and the surface Z of the part, recording the transformation with the least deviation can also improve the qualification rate of sheet metal processed parts.

محتوای مقاله از اینترنت منتقل شده است. اگر سوالی دارید، لطفا با من تماس بگیرید تا آن را حذف کنید!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque