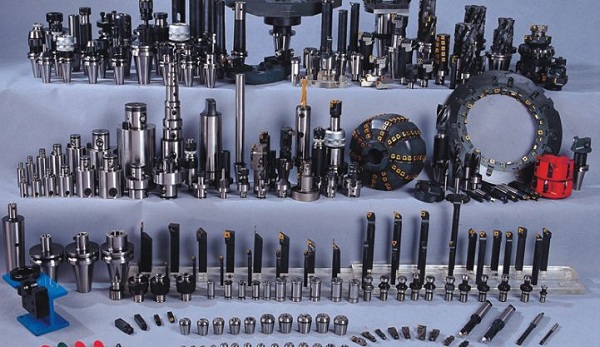

Знос інструменту завжди був головним болем для виробників числового контролю механічної обробки. Знайоме розуміння причин і форм зносу інструменту може допомогти нам продовжити термін служби інструментів у галузі числового контролю обробки та краще контролювати якість продукції. Шеньчжень EMAR Precision Technology Co., Ltd. зосереджується на високоточних числових контрольних верстатах для зовнішньої обробки. Роки розробки підсумували набір технічного досвіду в зносі інструменту. Далі ми поділимося з вами, який загальний знос інструменту представлений, а також причини зносу та заходи щодо його уникнення. Давайте подивимося на ці технічні знання.

Знос інструменту завжди був головним болем для виробників числового контролю механічної обробки. Знайоме розуміння причин і форм зносу інструменту може допомогти нам продовжити термін служби інструментів у галузі числового контролю обробки та краще контролювати якість продукції. Шеньчжень EMAR Precision Technology Co., Ltd. зосереджується на високоточних числових контрольних верстатах для зовнішньої обробки. Роки розробки підсумували набір технічного досвіду в зносі інструменту. Далі ми поділимося з вами, який загальний знос інструменту представлений, а також причини зносу та заходи щодо його уникнення. Давайте подивимося на ці технічні знання.

По-перше, прояв зносу інструменту та чисельний контроль виробників обробки повинні вжити контрзаходів для спільного використання

1. Півмісяць депресії зносу

Причина: Контакт між сколами та передньою частиною леза (інструменту) спричиняє знос півмісяця, що є хімічною реакцією.

Причина: Контакт між сколами та передньою частиною леза (інструменту) спричиняє знос півмісяця, що є хімічною реакцією.

Контрзаходи: Зменшення швидкості різання та вибір вставки (інструменту) з правильною канавкою та більш зносостійким покриттям продовжить термін служби інструменту.

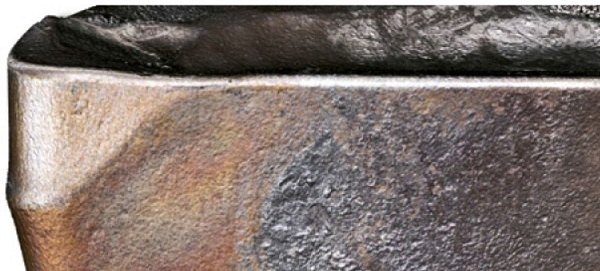

2. Знос поверхні заднього леза

Знос задньої частини обличчя є одним з найпоширеніших видів зносу і відбувається на задній стороні леза (інструменту).

Знос задньої частини обличчя є одним з найпоширеніших видів зносу і відбувається на задній стороні леза (інструменту).

Причина: Під час різання тертя з поверхнею матеріалу заготовки може призвести до втрати матеріалу інструменту в задній частині. Знос зазвичай спочатку з ‘являється на лінії краю і поступово розвивається вниз.

Відповідь: Зменшення швидкості різання та одночасне збільшення подачі продовжить термін служби інструменту, забезпечуючи продуктивність.

3. Покриття відшаровується

Покриття пілінгу зазвичай відбувається під час обробки матеріалів, що мають склеювальні властивості.

Покриття пілінгу зазвичай відбувається під час обробки матеріалів, що мають склеювальні властивості.

Причина: Клейове навантаження буде розвиватися поступово, а ріжуча кромка буде піддаватися напрузі при розтягуванні. Це може призвести до того, що покриття відокремиться, оголивши підстилаючий шар або підкладку.

Контрзаходи: Збільшення швидкості різання та вибір леза з більш тонким покриттям зменшить відшарування покриття інструменту.

4. Пластична деформація

Обвал переднього краю

Обвал переднього краю

Пластична деформація відноситься до постійної зміни форми ріжучої кромки, внаслідок чого ріжуча кромка деформується всередину (ріжуча кромка занурена) або вниз (ріжуча кромка руйнується).

Причина полягає в тому, що ріжуча кромка зазнає напруги при високих зусиллях різання та високих температурах, що перевищує межу текучості та температуру матеріалу інструменту.

Контрзаходи: Використання матеріалів з твердістю гарячої теми може вирішити проблему пластичної деформації. Покриття може покращити стійкість пластичної деформації леза (інструменту).

5. Згорнути лезо

Різниця між сколеним краєм і зламаним краєм полягає в тому, що лезо все ще можна використовувати після сколеного краю.

Різниця між сколеним краєм і зламаним краєм полягає в тому, що лезо все ще можна використовувати після сколеного краю.

Причина: Існує багато комбінацій умов зносу, які можуть призвести до сколів. Однак найпоширенішими є термомеханічні та клейові.

Контрзаходи: можуть бути вжиті різні профілактичні заходи, щоб мінімізувати сколювання, залежно від стану зносу, який спричинив його виникнення.

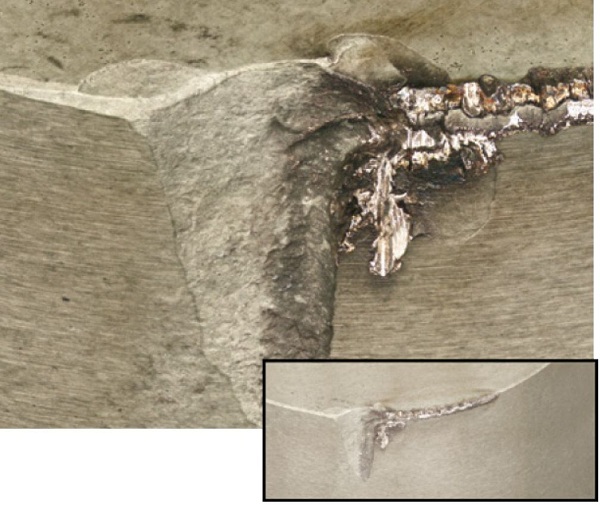

6. Тріщини

Тріщини - це вузькі щілини, через які утворюється нова гранична поверхня. Деякі тріщини приурочені до покриття, а інші тягнуться вниз до підкладки. Гребінчасті тріщини приблизно перпендикулярні лінії краю і зазвичай являють собою гарячі тріщини.

Тріщини - це вузькі щілини, через які утворюється нова гранична поверхня. Деякі тріщини приурочені до покриття, а інші тягнуться вниз до підкладки. Гребінчасті тріщини приблизно перпендикулярні лінії краю і зазвичай являють собою гарячі тріщини.

Причина: Гребінчасті тріщини утворюються внаслідок швидких коливань температури.

Контрзаходи: Щоб цього не сталося, можна використовувати більш жорсткий матеріал леза, використовувати велику кількість теплоносія або взагалі не використовувати теплоносій.

7. Перелом

Перелом означає, що більша частина ріжучої кромки зламана, і лезо більше не можна використовувати.

Перелом означає, що більша частина ріжучої кромки зламана, і лезо більше не можна використовувати.

Причина: Ріжуча кромка несе більше навантаження, ніж вона може впоратися. Це може бути пов ‘язано з тим, що дозволяє зносу розвиватися занадто швидко, що призводить до збільшення сили різання. Неправильні параметри різання або проблеми стабільності затиску також можуть призвести до передчасного поломки.

Контрзаходи: Визначте перші ознаки такого зносу та запобігайте його розвитку, вибираючи правильні параметри різання та перевіряючи стійкість затиску.

8. Знос канавки

Знос канавки характеризується надмірними локалізованими пошкодженнями на максимальній глибині зрізу, але це може відбуватися і на вторинних ріжучих краях.

Знос канавки характеризується надмірними локалізованими пошкодженнями на максимальній глибині зрізу, але це може відбуватися і на вторинних ріжучих краях.

Причина: Це залежить від того, чи домінує хімічний знос у зносі канавки, який розвивається більш регулярно, ніж нерегулярний ріст клейового зносу або термічний знос, як показано на малюнку. Для випадків клейового зносу або термічного зносу загартування роботи та утворення задирок є важливими факторами, що призводять до зносу канавки.

Контрзаходи: Для затверділих у роботі матеріалів виберіть менший основний кут схилення та змініть глибину різання.

9. Дефляція пухлини (адгезія)

Накопичення сміття (BUE) означає накопичення матеріалу на торці леза.

Накопичення сміття (BUE) означає накопичення матеріалу на торці леза.

Причина: Матеріал накопичення стружки може утворюватися у верхній частині ріжучої кромки, відокремлюючи ріжучу кромку від матеріалу. Це збільшує силу різання, що призводить до загальної відмови або накопичення стружки, що часто відшаровується від покриття або навіть частини основи.

Контрзаходи: Збільшення швидкості різання може запобігти утворенню накопичення стружки. При обробці більш м "яких, в" язких матеріалів найкраще використовувати більш гостру ріжучу кромку.

По-друге, різні механізми зносу інструменту

По-друге, різні механізми зносу інструменту

При числовій контрольній обробці тепло і тертя, що утворюються стружкою, що ковзає вздовж ріжучої поверхні інструменту на високій швидкості, роблять інструмент у дуже складному середовищі обробки. Механізми зносу інструменту в основному такі:

1. Механічна сила: Механічний тиск на ріжучу кромку леза викликає поломку.

2. Хімічна реакція: хімічна реакція між цементованим карбідом і матеріалом заготовки викликає знос.

3. Тепло: на ріжучій кромці леза перепади температури викликають тріщини, а тепло - пластичну деформацію.

4. Адгезія: Для в ‘язких матеріалів утворюються нарощування шарів / нарощування пухлин.

5. Шліфування: У чавуні, SiC включення можуть зношуватися по ріжучій кромці леза.

Завдяки вищезазначеному обміну ми знайомі з дев ‘ятьма формами зносу інструменту та як вжити заходів для боротьби зі зносом інструменту як виробник числового контролю обробки. У той же час ми також повинні звертати увагу на механічну силу, хімічну реакцію, тепло, адгезію та шліфування в процесі фактичної роботи, щоб уникнути серйозного зносу інструменту та покращити термін служби інструменту та точність різання.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole