Huippuluokan CNC-työstökoneet

Nämä kuusi sanaa sisältävät kolme kerrosta käsitteitä, katsotaan tarkemmin jokaista kerrosta.

Handtmann PBZ HD viiden akselin CNC jyrsintä

Ensinnäkin, mikä on "työstökone"?

Kapeassa merkityksessä "työstökone" tarkoittaa yleensä "leikkauskonetta" (kapeassa merkityksessä se johtuu siitä, että on olemassa myös lisäaineita valmistavia työstökoneita, kuten 3D-tulostusta tai muita erityisiä työstökoneita), jotka käyttävät leikkausmenetelmiä työkappaleiden käsittelyyn koneen osiksi. Toisin sanoen konetyökalut ovat koneita, jotka valmistavat koneita, joten ne tunnetaan myös "työkoneet". Japaniksi niitä kutsutaan "työkoneet" (くきい), ja englanniksi niitä kutsutaan "konetyökalut".

Ensimmäinen todellinen työstökone oli itse asiassa porakone, jonka keksi brittiläinen teollisuusmies John Wilkinson vuonna 1775. Alkuperäinen motivaatio tämän porakoneen keksimiselle oli ratkaista käytännön ongelma, joka koski korkean tarkkuuden tykkitynnyrien valmistamista armeijassa tuolloin.

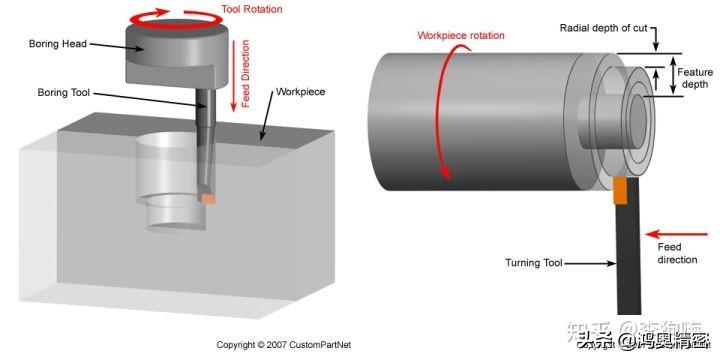

Porauskoneistus on leikkausprosessi, jossa käytetään leikkaustyökaluja reikien tai muiden pyörivien työkappaleiden sisähalkaisijan suurentamiseen. Se vastaa sorvausta, joka on leikkausprosessi, jossa käytetään työkalua pyörivän työkappaleen ulkohalkaisijan pienentämiseen tai päätypinnan muokkaamiseen. [2]

Kairaus (vasen) ja sorvaus (oikea)

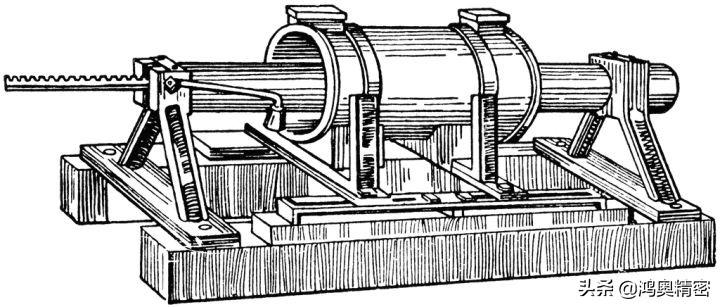

47-vuotias Wilkinson loi isänsä tehtaalla jatkuvien ponnistelujen jälkeen vihdoin tämän uuden koneen, joka pystyy tuottamaan tykkitynnyreitä harvinaisella tarkkuudella. Työperiaatteena on pyörittää poraustyökalun kiinteä akseli vesipyörän läpi ja työntää se sylinterimäiseen työkappaleeseen nähden. Poraustyökalun kiinteä akseli kulkee sylinterin läpi ja tukee molempia päitä. Työkalun ja työkappaleen välisen suhteellisen liikkeen vuoksi materiaali porataan erittäin tarkkaan sylinterimäiseen reikään.

Kaaviokaavio ensimmäisestä porauslaitteesta

Porauskonetta käytettiin myöhemmin höyrykonesylinterien koneistamiseen. Syy on se, että James Wattin keksittyä höyrykoneen, hänen oli erittäin vaikea valmistaa höyrykonesylintereitä taontamenetelmillä, ja koska sylinterien alhainen valmistustarkkuus ja vakava ilmavuoto, höyrykoneen valmistus ja tehokkuuden parantaminen olivat rajallisia. [3] Tämän porauskoneen käyttöönoton jälkeen voidaan valmistaa yli 50 tuuman tarkkuussyylintereitä, mikä parantaa merkittävästi höyrykonesylinterien prosessoinnin laatua ja tuotantotehokkuutta ja saavuttaa siten suuri menestys.

Tämän jälkeen erilaisten käsittelytekniikoiden tarpeiden täyttämiseksi syntyi toisensa jälkeen erilaisia työstökoneita, kuten sorveja, jyrsinkoneita, höyläkoneita, hiomakoneita, porauskoneita jne. [4]

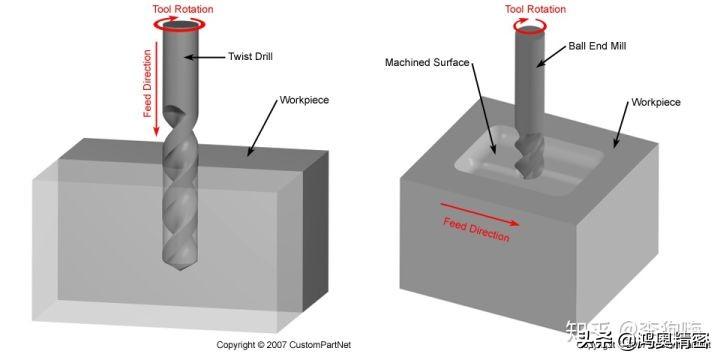

Poraus (vasen) ja jyrsintä (oikea) prosessit

Mikä sitten on "CNC-työstökone"?

Ensimmäinen sähköinen tietokone syntyi 14. helmikuuta 1946 Pennsylvanian yliopistossa Yhdysvalloissa. Alkuperäinen motivaatio sen kehittämiseen oli valmistaa "elektroninen" tietokonelaite käyttäen elektronisia putkia releiden sijaan, kuten Yhdysvaltain armeija pyysi toisen maailmansodan yhteydessä, laskemaan hylsyjen lentorata.

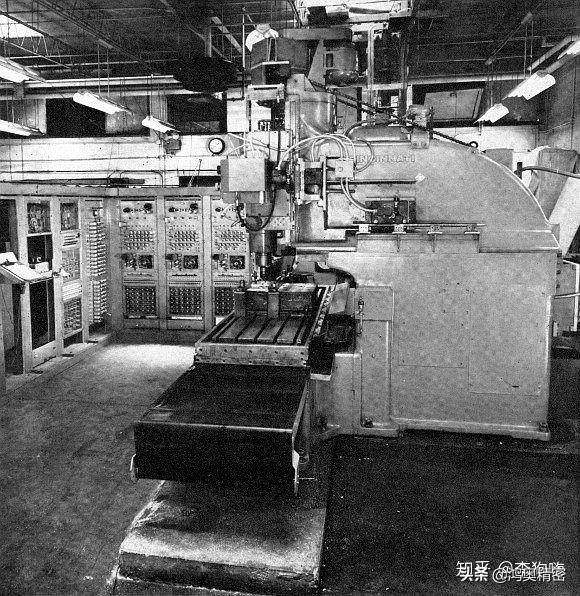

Kuusi vuotta myöhemmin, vuonna 1952, Parsons kehitti yhteistyössä Massachusetts Institute of Technology (MIT) kanssa ensimmäisen numeerisen ohjauskoneen (NC), joka tunnetaan myös nimellä "digitaalinen ohjauskone") yhdistämällä sähköisiin tietokoneisiin perustuvan numeerisen ohjausjärjestelmän Cincinnatin jyrsinkoneeseen. Perinteiset työstökoneet kokivat laadullisen muutoksen, mikä merkitsi CNC-aikakauden alkua työstökoneissa. [5]

Ensimmäinen CNC-työstökone (jyrsintä)

Kuusi vuotta myöhemmin, vuonna 1958, MIT teki yhteistyötä useiden yritysten kanssa Yhdysvaltain armeijan sponsoroinnissa kehittääkseen APT (Automatic Programming Tools), korkean tason tietokoneohjelmointikieli, jota käytetään luomaan työohjeita CNC-työstökoneille. Yleisin tapa nyt on käyttää RS-274-formaatin ohjeita, joita kutsutaan yleisesti G-koodiksi. [7]

Tietokoneteknologian jatkuvan kehityksen myötä mikroprosessoreita on sovellettu digitaaliseen ohjaukseen, mikä parantaa huomattavasti niiden toimintoja. Computer Numerical Control), Tätä järjestelmää soveltava työstökone tunnetaan myös CNC-työstökoneena, joka on tietokoneohjattu numeerinen ohjauskone tai yksinkertaisesti kutsutaan "CNC-työstökoneeksi".

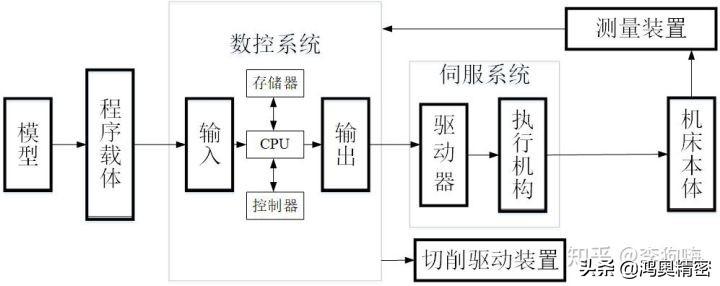

CNC-työstökoneiden numeerinen ohjaustekniikka on tekninen menetelmä, joka käyttää digitaalisia signaaleja työstökoneen liikkeen ja työstöprosessin ohjaamiseen. CNC-työstökone on työstökone, joka käyttää CNC-tekniikkaa tai on varustettu CNC-järjestelmällä. Kansainvälisen tietojenkäsittelyliiton (IFIP) viides tekninen komitea määrittelee CNC-työstökoneen työstökoneeksi, joka on varustettu ohjelman ohjausjärjestelmällä. Tämä ohjausjärjestelmä voi loogisesti käsitellä ohjelmia ohjauskoodeilla tai muilla symbolisilla ohjeilla, purkaa ne, esittää niitä koodattuina numeroina ja syöttää ne CNC-järjestelmään tietokantolaitteiden kautta. Laskennan ja käsittelyn jälkeen CNC-laite antaa erilaisia ohjaussignaaleja työstökoneen toiminnan ohjaamiseksi, ja osat käsitellään automaattisesti vaatimusten mukaisesti.

CNC-työstökoneiden työstöprosessi

CNC-työstökonekäsittely jakaa työkalun ja työkappaleen liikekoordinaatit joihinkin vähimmäisyksiköihin eli minimimäärään. CNC-järjestelmä siirtää koordinaatit useilla minimimääräyksillä osaohjelman vaatimusten mukaisesti (eli ohjaa työkalun liikerataa). Näin saavutetaan suhteellinen liike työkalun ja työkappaleen välillä ja viimeistellään osan työstö.

Työkalun suhteellinen liike kullakin koordinaattiakselilla mitataan pulssiekvivalenttina (mm/pulssi). Kun leikkauspolku on suora viiva tai kaari, CNC-laite suorittaa "datapisteen tiivistämisen" viivasegmentin tai kaaren alku- ja loppukoordinaattiarvojen välillä, laskee sarjan välipisteiden koordinaattiarvoja ja lähettää sitten pulsseja jokaiselle koordinaatille välipisteiden koordinaattiarvojen mukaisesti halutun suoran viivan tai kaaren ääriviivan käsittelyn varmistamiseksi.

CNC-laitteiden suorittamaa datapisteiden tiivistämistä kutsutaan interpoloimiseksi, ja yleensä CNC-laitteiden tehtävänä on interpoloida perustoimintoja (kuten lineaarisia ja pyöreitä toimintoja). Itse asiassa minkä tahansa käyrän L osan työstöä CNC-työstökoneessa arvioidaan matemaattisilla perustoiminnoilla, joita CNC-laite pystyy käsittelemään, kuten viivat, kaaret jne. Lähestymisvirheen on luonnollisesti täytettävä osan piirustuksen vaatimukset.

Perinteisiin työstökoneisiin verrattuna CNC-työstökoneissa on seuraavat edut:

Korkea prosessointitarkkuus ja vakaa laatu. Kunkin CNC-järjestelmän pulssituotannon osalta työstökoneen liikkuvien osien siirtymää kutsutaan pulssiekvivalentiksi. CNC-työstökoneiden pulssiekvivalentti on yleensä 0,001mm, ja korkean tarkkuuden CNC-työstökoneet voivat saavuttaa 0,000mm, ja liiketarkkuus on paljon suurempi kuin tavalliset työstökoneet. Lisäksi CNC-koneissa on paikannuslaitteet, jotka voivat antaa CNC-järjestelmälle palautetta liikkuvien osien todellisesta siirtymästä tai ruuvin ja servomoottorin kulmasta ja kompensoida sitä. Siksi voidaan saavuttaa suurempi työstötarkkuus kuin itse työstökone. CNC-työstökoneissa käsiteltyjen osien laatu taataan työstökoneella eikä siihen vaikuta toimintavirheet, joten saman osaerän koon johdonmukaisuus on hyvä ja laatu vakaa. Pystyy käsittelemään monimutkaisia osia, joita on vaikea tai mahdotonta käsitellä tavallisilla työstökoneilla. Esimerkiksi CNC-työstökoneet, jotka käyttävät kaksiakselista linkkiä tai enemmän kuin kaksiakselista linkkiä, voivat käsitellä pyöriviä rungon kaarevia osia, nokka-osia ja erilaisia monimutkaisia tilakaarevia osia kaarevilla generatrixillä. Korkea tuotannon tehokkuus. CNC-työstökoneiden karanopeus ja syöttöalue ovat suurempia kuin tavallisten työstökoneiden, ja hyvä rakenteellinen jäykkyys sallii CNC-työstökoneiden käyttää suuria leikkausmääriä, mikä säästää tehokkaasti ohjattavaa aikaa. Tiettyjen monimutkaisten osien käsittelyssä, jos käytetään CNC-työstökeskusta automaattisella työkalunvaihtolaitteella, se voi saavuttaa useiden prosessien jatkuvan käsittelyn yhdellä puristuksella, vähentää puolivalmiiden tuotteiden kiertoaikaa ja parantaa tuottavuutta merkittävästi. Vahva sopeutumiskyky tuotteiden uudelleensuunnitteluun. Työstettyjen osien muokatun suunnittelun jälkeen on vain tarpeen muuttaa osien koneistusohjelmaa ja säätää CNC-työstökoneen työkaluparametreja muokattujen osien koneistuksen saavuttamiseksi, mikä vähentää merkittävästi tuotannon valmistelusykliä. Siksi CNC-työstökoneet voivat nopeasti siirtyä yhden tyyppisen osan käsittelystä toisen muunnetun osan käsittelyyn, mikä tarjoaa suuren mukavuuden yhden ja pienen erän uusien kokeilutuotteiden käsittelyyn ja tuoterakenteen usein päivityksiin. Hyödyllinen valmistusteknologian kehittämisessä kohti kokonaisvaltaista automaatiota. CNC-työstökoneet ovat mekaanisen prosessoinnin automaation perusvälineitä. Integroidut automaatiojärjestelmät, kuten FMC (Flexible Machine Center), FMS (Flexible Manufacturing System), CIMS (Computer Integrated Manufacturing System), jotka on rakennettu CNC-työstökoneille, mahdollistavat mekaanisen valmistuksen integroinnin, älykkyyden ja automaation. Tämä johtuu siitä, että CNC-työstökoneiden ohjausjärjestelmä ottaa käyttöön digitaalisen tiedon ja standardoidun koodin syötön, ja sillä on tietoliikennerajapinnat, mikä helpottaa tiedonsiirtoa CNC-työstökoneiden välillä.Se soveltuu parhaiten tietokoneiden liittämiseen teollisen ohjausverkon muodostamiseksi, automatisoitujen tuotantoprosessien laskennan, hallinnan ja ohjauksen toteuttamiseksi. Vahva valvontatoiminto ja kyky diagnosoida vikoja. CNC-järjestelmä ei ainoastaan ohjaa työstökoneen liikettä, vaan myös mahdollistaa työstökoneen kattavan seurannan. Esimerkiksi varhaisvaroitus ja vianmääritys voidaan suorittaa joillekin vikoja aiheuttaville tekijöille, mikä parantaa huomattavasti huollon tehokkuutta. Vähentää työntekijöiden työvoimaintensiteettiä ja parantaa työoloja. Lopuksi, mikä on "huippuluokan CNC-työstökone"?

"Huippuluokan" tai "huippuluokan" CNC-työstökoneiden määritelmä: CNC-työstökoneet, joilla on toimintoja, kuten nopea, tarkkuus, älykkyys, komposiitti, moniakselinen kytkentä, verkkoviestintä jne. Sen kehitys symboloi sitä, että maan nykyinen työstökoneiden valmistusteollisuus on edistynyt kehitysvaiheessa maailman työstökoneteollisuudessa. Siksi kansainvälisesti huippuluokan työstökoneteknologioita, kuten viisiakselinen linkkaus CNC-työstökoneita pidetään tärkeänä symbolina maan teollistumisesta. [10]

DMG viiden akselin työstökeskus

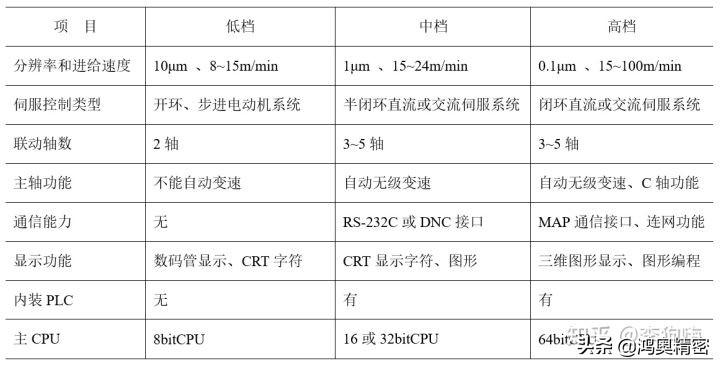

CNC-työstökoneet voidaan jakaa kolmeen tasoon toiminnallisen tason mukaan: matala, keskikokoinen ja korkea. Tätä luokitusmenetelmää käytetään laajalti Kiinassa. Matalan, keskitason ja korkean tason väliset rajat ovat suhteellisia, ja luokitusstandardit vaihtelevat eri kausina. Nykyisen kehitystason perusteella luokitus voidaan yleensä erottaa seuraavista näkökohdista (tämä luokitus ei tietenkään voi sisältää kaikkia indikaattoreita):

Korkean, keskikokoisen ja matalan luokan CNC-työstökoneiden vertailu

Edistyneen tuotantoteknologian kehittämisen myötä nykyaikaisten CNC-työstökoneiden on kehitettävä kohti nopeaa, suurta tarkkuutta, suurta luotettavuutta, älykkyyttä ja täydellisempiä toimintoja.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque