Komponentin tai tuotteen muodon mukaan metallileimaus sisältää erilaisia prosesseja, joista jokainen on erilainen. Näitä prosesseja käytetään monimutkaisten ja huolellisten osien ja tuotteiden suunnitteluun esimerkiksi ilmailu-, kulutustavara-, auto-, ilmailu-, elektroniikka-, elintarvike- ja juomateollisuudessa. Komponenttia ei yleensä voida valmistaa yhdellä metallileimausmenetelmällä, koska jokainen prosessi edellyttää tietyn suunnittelun luomista.

Monet leimaustekniikat sisältävät prosesseja, kuten suulakepuristus, venytys ja rib puristus. Jokaiseen teknologiaan sisältyy sekoitus erilaisia prosesseja tarvittavien komponenttien saavuttamiseksi. Kaikki nämä menetelmät suoritetaan huoneenlämmössä, tyypillisesti minimaalinen tai nollalämpö. Laitteiston leimaus on tyypillinen kylmämuovausprosessi, jossa käytetään useita työkaluja ja laitteita, kuten leimauskoneita (lävistyspuristimia), muotteja jne., monimutkaisten muotojen ja ulkonäön muodostamiseksi.

Tämän vuoksi keskustelemme joistakin suosituimmista valmistajien käyttämistä laitteistoleimausprosesseista.

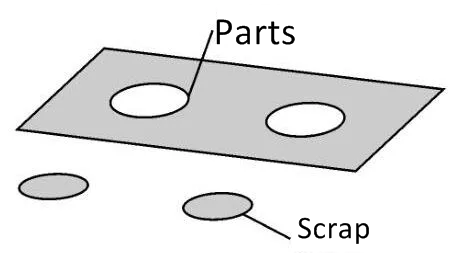

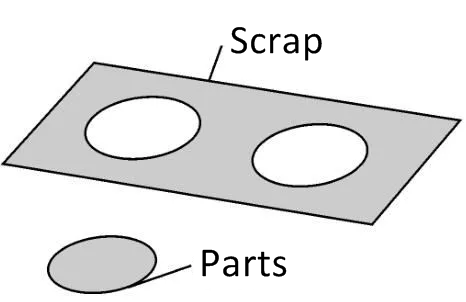

Lävistysmenetelmä on yleinen metallin leimaus prosessi. Metallilevy kiinnitetään yhteen paikkaan tai tarkemmin sanottuna työpöydälle. Luo metallilevylle reikä erilaisilla työkaluilla ja koneilla ja luo metallilevylle sarja erilaisia onttoja alueita. Lävistys on hieman erilaista, koska lävistyksen jälkeen metallilevylle rei'itetty osa poistetaan eikä sitä enää käytetä.

Jotta metallilevy ei ole muodonmuutos, lävistyksen on oltava jatkuva prosessi. Lävistyksen ympärillä oleva alue on suunniteltava tarkasti. Tässä metallin leimausprosessissa käytetty kone on valmistettu korkeahiilisestä teräksestä, ja se on huollettava huolellisesti niin, ettei passivointia tai passivointialueita ole, mikä voi aiheuttaa metallilevyn muodon muodonmuutosta.

Leikkausmenetelmän ja lävistyksen välillä ei ole paljon eroa, mutta suuri ero on, että rei'itettyjä levyjä ei heitetä pois. Lävistetty levy on viimeinen komponentti. Monet metallileimausyritykset tekevät yleensä leimausta ennen muita asioita projektissa. Kun materiaalin leikkaus on valmis, valmistaja jatkaa muita laitteiston leimausvaiheita, kuten suulakepuristus ja taivutus.

Materiaalin leikkaamiseen kuuluu pääasiassa levyjen valmistus - yleensä pienille tai keskisuurille metallilevyille, jotka on leikattu suurista kappaleista. Massatuotannossa tämä on erityisen edullinen prosessi, koska se on helppo ja johtaa korkealaatuiseen ja tarkkuuteen perustuvaan leikkaamiseen.

Joissakin tapauksissa metallilevyt voivat kuitenkin sisältää ei-toivottuja reunoja tai jyrsimiä. Tämä on yleinen kysymys. Kuitenkin terävät reunat ja jyrsimet poistetaan lopulta useilla prosesseilla, kuten lämpöpuristuksella, manuaalisella jyrsinnällä ja/tai tärinämenetelmillä.

Metallin leimauksessa jotkut valmistajat käyttävät myös ns. venytysprosessia. Tämä menetelmä sisältää pohjimmiltaan metallilevyn kahden pään tiukan kiinnittämisen (vastakkaiset päät). Seuraava askel on sijoittaa metallilevy muottiin, jossa on poikkileikkausmuoto. Tehokkaan leimausprosessin avulla muotti tuottaa lävistyksen, joka työntää levyn koneeseen. Tämä auttaa kehittämään koneen poikkileikkausmuotoa ja muuntamaan metallilevyn täysin vaatimusten täyttämiseksi.

Venytysmenetelmä voidaan jakaa myös kahteen muuhun prosessiin, joita kutsutaan syvävenytykseksi ja matalaksi venytykseksi. Nämä ovat samanlaisia prosesseja tarvittavan syvyyden saavuttamiseksi metallilevyllä. Esimerkiksi matalan venytyksen aikana päämetallilevyn säde vastaa aina venytyksen syvyyttä, mikä tarkoittaa, että se on yhtä suuri.

Toisaalta syvävenytys on pohjimmiltaan kupin muotoinen leikkaus metallilevyille erilaisten tuotteiden muodostamiseksi. Syvävetoprosessin aikana metallilevyn kokonaissäde on paljon pienempi kuin suoritettava syvyys.

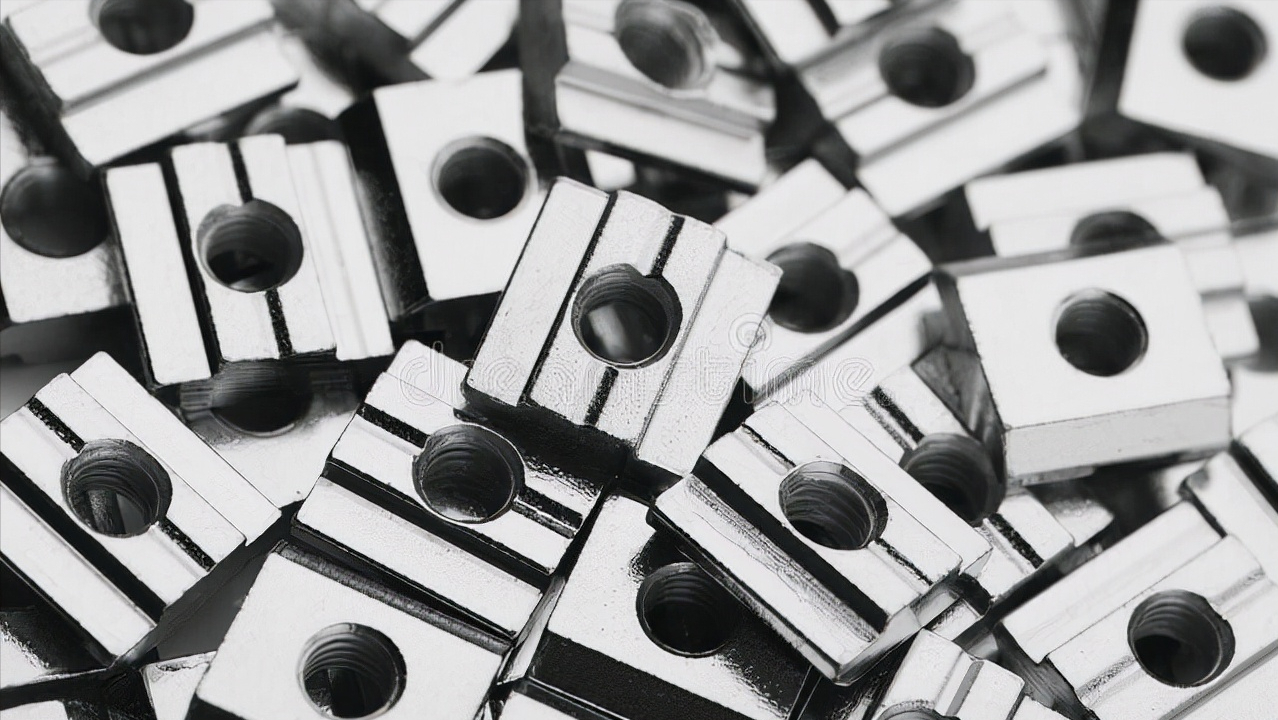

Metallin leimauksen suulakepuristusmenetelmä on tyypillinen prosessi, jota valmistajat käyttävät tuotteiden ja komponenttien valmistamiseen suulakepuristetuilla muodoilla. Puristusmenetelmä sisältää "; Suljettu muoti; Valmistustekniikka. Tässä tapauksessa metallilevyä käytetään kokonaisuutena tai puristetaan osiin. Tämä prosessi sisältää kaksi itsenäistä muotia, joiden asennot lähestyvät toisiaan vähitellen metallilevyn kahdessa päässä muodostaen kolikon muodon.

Yksi suulakepuristusmenetelmän suurimmista eduista on se, että se on erittäin tehokas erilaisten metalliosien ja tuotteiden valmistuksessa, joilla on erilaiset määrälliset toleranssit. Se on myös suhteellisen suora tekniikka, joka voi nopeasti ja luotettavasti tuottaa muodonmuutoksia (yleensä pysyviä) tuotteissa. Tämä tekee komponentista tai tuotteesta erittäin kestävän syvälle fyysiselle kulumiselle ja voimakkaille iskuille.

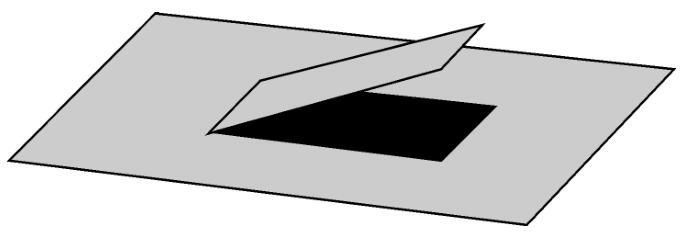

Kielileikkaus tekniikka on täysin erilainen kuin leikkaus- ja lävistysmenetelmät. Miten sanoisin sen? Kielileikkaukseen kuuluu ainutlaatuinen metallin leimausprosessi, joka ei vaadi metalliosien poistamista levystä. Lävistys- ja muottiprosessi on asetettu luomaan syvä sauma metallipinnalle. Näin vältetään metallijätteen syntyminen, kuten metallitulpat, jotka on hävitettävä tai poistettava jälkikäsittelyvaiheessa.

Yksi tärkeimmistä syistä, miksi valmistajat käyttävät kielenleikkausta, on se, että tämä prosessi auttaa luomaan erilaisia ainutlaatuisia ja räätälöityjä malleja ja muotoja käyttämällä erityyppisiä metalleja. Sitä käytetään esimerkiksi yleisesti komponenttien ja osien luomiseen, joita on käytettävä esimerkiksi aukkoihin, tuuletusaukkoihin, etiketteihin jne.

Metallilevyjen vahvistusmenetelmä on toinen ainutlaatuinen tekniikka, jota käytetään metallilevyn tiettyjen alueiden kohotettujen pintojen suunnittelussa. Vahvistustangot voidaan luoda kahdella eri menetelmällä - muotisarjojen tai koneiden kautta. Vahvistusmenetelmää käytetään pääasiassa osien ja komponenttien luomiseen eri sovelluksiin tarvittavan rakenteen monimutkaisuudesta ja muodosta riippuen. Esimerkiksi parhaita esimerkkejä aaltopahvikomponenttien käytöstä ovat metallipäällysteet, konehuuvat, moottorikotelot, ovikehykset, ruutulevyt ja niin edelleen.

Vahvistustekniikkaa voidaan käyttää eri metallipinnoilla, mutta suosituin metallityyppi tässä prosessissa on alumiini. Tämä johtuu pääasiassa siitä, että tämä metalli on erittäin helppo käsitellä. Lisäksi tämä materiaali on kestävää ja kevyttä, mikä auttaa tekemään vahvistusprosessista tehokkaampaa ja tehokkaampaa.

Tärkeitä tekijöitä, jotka on otettava huomioon metallin leimauksen aikana

Metallinvalmistuksessa metallin leimaustekniikka on erittäin hyödyllinen. Näin ollen jokainen prosessi mainitaan teknologian monimutkaisuuden perusteella. Esimerkiksi nopeat ja suorat prosessit, kuten materiaalin pudotus tai lävistys, kutsutaan usein projektin alkutasoksi. Näihin prosesseihin liittyy muita prosesseja valmiin tuotteen muodostamiseksi.

Toisaalta monimutkaisia leimausmenettelyjä, kuten syväveto, kielen leikkaus, suulakepuristus ja / tai rib puristus, käytetään pääasiassa monimutkaisten mallien luomiseen, jotka eivät vaadi käsittelyä koko tuotantosyklin ajan.

Yhteenvetona voidaan todeta, että metallileimaus on erittäin tärkeä ja tulevaisuuteen suuntautunut prosessi, joka on ratkaisevan tärkeä monille teollisuudenaloille. Tällä prosessilla valmistetaan päivittäisiä kulutustuotteita sekä suurempia komponentteja ja osia ajoneuvojen ja muiden tuotteiden valmistukseen.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque