Toimittaja järjestää monia käytännön tietomenetelmiä ja kuumia uutisia kaikille. Kiinnitä enemmän huomiota, niin sinulle esitetään parempaa sisältöä.

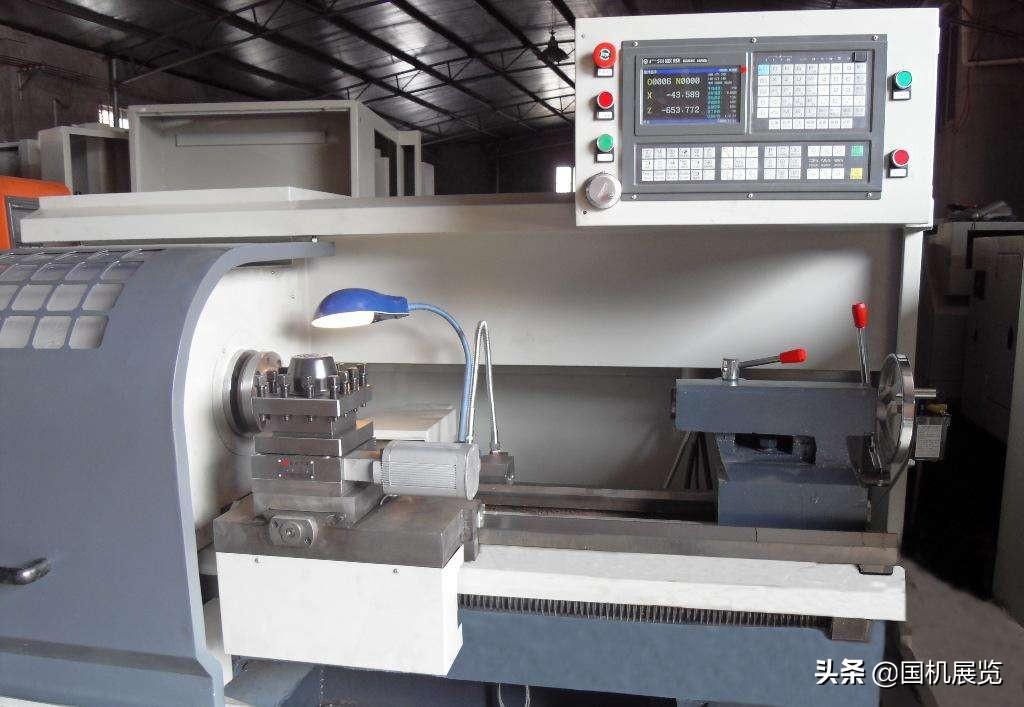

CNC-sorvissa voidaan koneistaa neljä vakiokierettä: metrinen, tuuma, moduuli ja säteittäinen. Riippumatta siitä, minkä tyyppistä kierettä työstetään, sorvin karan ja työkalun välillä on pidettävä tiukka liikesuhde: eli jokaisen karan pyörimisen (eli työkappaleen yhden pyörimisen) aikana työkalun tulee liikkua tasaisesti yhdellä lyijyetäisyydellä (työkappaleen). Analysoimalla tavallisia säikeitä pyrimme parantamaan ymmärrystämme niistä, jotta voimme käsitellä niitä paremmin.

1,Tavallisten säikeiden mittaanalyysi

Tavallisten kierteiden työstö CNC-sorveilla vaatii useita mittoja, ja tavallisen kierteen työstöön tarvittava kokolaskenta ja analyysi sisältävät pääasiassa seuraavat kaksi näkökohtaa:

1. Työkappaleen halkaisija ennen kierteiden käsittelyä

Kun otetaan huomioon kiereprofiilin laajeneminen kierteiden työstön aikana, työkappaleen halkaisija ennen kierteiden työstöä on d / d - 0,1p, mikä on kierteen pituuden vähentäminen 0,1 langan suuremmasta halkaisijasta. Yleensä materiaalin muodonmuutoskyvyn perusteella pienempi halkaisija katsotaan 0,1 - 0,5 verrattuna kierteen suurempaan halkaisijaan.

2. Kierteiden työstön syöttönopeus

Kierteen lisäyksen määrä voi viitata kierteen pohjahalkaisijaan, joka on kierteen leikkurin lopullinen leikkausasento.

Kierteen halkaisija on: suuri halkaisija -2 kertaa hampaan korkeus; Hampaan korkeus = 0,54p (p on väli)

Kierteiden työstön syöttönopeutta olisi jatkuvasti vähennettävä, ja erityinen syöttönopeus olisi valittava työkalun ja työmateriaalin perusteella.

2,Tavallisten kierteiden leikkaustyökalujen kokoaminen ja kohdistaminen

Jos leikkaustyökalu on asennettu liian korkealle tai liian matalalle tai liian korkealle, kun leikkaus saavuttaa tietyn syvyyden, leikkaustyökalun takapinta painaa työkappaletta vasten, mikä lisää kitkaa ja jopa taivuttaa työkappaletta, mikä aiheuttaa työkalun puremisen ilmiön; Jos lastu on liian matala, lastua on vaikea purkaa. Sorvaustyökalun säteisvoiman suunta on työkappaleen keskellä. Lisäksi poikittaisruuvin ja mutterin välinen etäisyys on liian suuri, jolloin leikkuusyvyys kasvaa automaattisesti, jolloin työkappale nostetaan ja työkalun puretaan. Tässä vaiheessa sorvaustyökalun korkeus on säädettävä ajoissa sen varmistamiseksi, että sen kärki on samalla korkeudella kuin työkappaleen akseli (työkalu voidaan kohdistaa takakappaleen kärkeen). Karkean ja puolitarkan työstön aikana työkalukärjen sijainti on noin 1% d suurempi kuin työkappaleen keskipiste (d edustaa työstettävän työkappaleen halkaisijaa).

Työkappaletta ei voida tiukasti kiristää, eikä sen jäykkyys kestä leikkausvoimaa sorvauksen aikana, mikä johtaa liialliseen taipumiseen ja katkaisutyökalun ja työkappaleen keskikorkeuden muuttamiseen (työkappale nostetaan ylös), mikä aiheuttaa äkillisen leikkauksen syvyyden ja työkalun puremisen. Tällä hetkellä työkappale on kiinnitettävä tiukasti, ja takakärjet voidaan käyttää työkappaleen jäykkyyden lisäämiseen.

Tavallisten kierteiden kohdistamismenetelmiä ovat koeleikkaus ja automaattinen kohdistaminen työkalun tasauslaitteella. Työkalua voidaan käyttää suoraan koeleikkauslinjaukseen tai työkappaleen nollapiste voidaan asettaa G50:llä ja työkappaleen nollapiste voidaan asettaa työkappaleen liikkeen avulla kohdistamista varten. Vaatimukset työkalujen kohdistamiselle kierteiden työstössä eivät ole kovin korkeat, etenkään z-suunnassa, jossa työkalujen kohdistamiselle ei ole tiukkoja rajoituksia, jotka voidaan määrittää ohjelmointikoneistusvaatimusten mukaisesti.

3,Tavallisten kierteiden ohjelmointi ja koneistus

Nykyisissä CNC-sorveissa kierteiden leikkaamiseen on yleensä kolme työstömenetelmää: g32 suora leikkausmenetelmä, g92 suora leikkausmenetelmä ja g76 vino leikkausmenetelmä. Erilaisten leikkausmenetelmien ja ohjelmointimenetelmien vuoksi työstövirheet ovat myös erilaisia. Meidän on analysoitava toimintamme huolellisesti ja pyrittävä tuottamaan erittäin tarkkoja osia.

1. G32 suoraleikkausmenetelmällä on suuri leikkausvoima ja leikkausvaikeus molempien leikkausreunojen samanaikaisen toiminnan vuoksi, joten molemmat leikkausreunat ovat alttiita kulumiselle leikkauksen aikana. Kun leikkaat kierteitä, joiden väli on suurempi, terän kuluminen on nopeampaa, mikä johtaa virheisiin kierteen välihalkaisijassa; Sen koneistustarkkuus on kuitenkin suhteellisen korkea, joten sitä käytetään yleensä pienen kierteen työstöön. Koska työkalun liike ja leikkaus suoritetaan ohjelmoinnin avulla, koneistusohjelma on suhteellisen pitkä; Terän helpon kulumisen vuoksi on tarpeen mitata usein käsittelyn aikana.

2. g92 suoraleikkausmenetelmä yksinkertaistaa ohjelmointia ja parantaa tehokkuutta g32-ohjeeseen verrattuna.

3. G76 vino leikkausmenetelmä yksipuolisen reunatyöstön ansiosta on altis työstöterän vaurioitumiselle ja kulumiselle, mikä johtaa epätasaisiin kierteisiin pintoihin ja työkalun kärkikulmaan, mikä johtaa huonoon hammasprofiilin tarkkuuteen. Yksipuolisen terän käytön ansiosta työkalun kuormitus on kuitenkin suhteellisen pieni, lastujen poisto on helppoa ja leikkaussyvyys pienenee. Siksi tämä käsittelymenetelmä soveltuu yleensä suurten kierteiden työstöön. Helpon lastun poiston ja hyvien terien käsittelyolosuhteiden ansiosta tämä työstömenetelmä on kätevämpi tilanteissa, joissa suurta kierteiden tarkkuutta ei tarvita. Korkean tarkkuuden kierteiden käsittelyssä työstön loppuun saattamiseen voidaan käyttää kahta leikkausta, ensin karkeassa sorvauksessa käytettävää G76-työstömenetelmää ja sitten hienosorvauksessa käytettävää G32-työstömenetelmää. On kuitenkin tärkeää huomata, että leikkaustyökalun lähtökohdan tulee olla tarkka, muuten on helppo tehdä virheitä ja aiheuttaa osien romuttaminen.

4. Kierteiden käsittelyn päättymisen jälkeen langan laatua voidaan arvioida seuraamalla lankaprofiilia ja toteuttamalla oikea-aikaisia toimenpiteitä. Kun langan harja ei ole osoitettu, veitsen leikkausmäärän lisääminen todella lisää langan halkaisijaa, mikä riippuu materiaalin plastisuudesta. Kun harja on teroitettu, veitsen leikkausmäärän lisääminen vähentää suhteellisesti halkaisijaa. Tämän ominaisuuden perusteella langan leikkausmäärä on käsiteltävä oikein romun estämiseksi.

4,Tavallisten säikeiden tarkastus

Yleisissä vakiokierteissä mittauksessa käytetään kierteen rengasmittareita tai pistorasian mittareita. Kun mitataan ulkoisia kierteitä, jos lanka; Passing through the end "; Rengasmittari pyörii tarkasti sisään, ja End to End "; Jos rengasmittaria ei voida ruuvata sisään, se osoittaa, että käsitelty lanka täyttää vaatimukset, muuten se ei ole pätevä. Sisäkierteitä mitattaessa käytä kierretappimittaria ja mittaa samalla menetelmällä. Mittaukseen voidaan käyttää myös muita mittausvälineitä. Mittaukseen voidaan käyttää langanmikrometriä langan pituuden halkaisijan mittaamiseen, hampaan paksuuden vernier-satulan mittaamiseen trapetsikierteen pituuden halkaisijan, hampaan paksuuden ja madon vaihteen pituuden halkaisijan mittaamiseen sekä langan pituuden halkaisijan mittaamiseen mittaneulalla kolmen neulan mittausmenetelmän mukaisesti.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque