01

Käsittelylaitteet

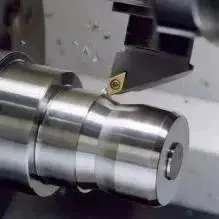

1. Tavallinen sorvi:

Sorveja käytetään pääasiassa akselien, levyjen, hihojen ja muiden pyörivien pintojen työkappaleiden koneistukseen, ja ne ovat yleisimmin käytetty työstökonetyyppi mekaanisessa valmistuksessa. (Voi saavuttaa tarkkuuden 0,01 mm)

2. Tavallinen jyrsintä:

Se voi käsitellä tasaisia pintoja, uraa sekä erilaisia kaarevia pintoja, hammaspyöriä jne., ja voi myös käsitellä monimutkaisempia profiileja. (Voi saavuttaa tarkkuuden 0,05 mm)

3. Hiomakone

Hiomakone on työstökone, joka hioo työkappaleen pintaa. (Voi saavuttaa 0,005mm tarkkuuden, pienet osat voivat saavuttaa 0,002mm)

4. CNC sorvi

Pääasiassa irtotavaran, erittäin tarkkojen osien jne. käsittely. (Voi saavuttaa tarkkuuden 0,01 mm)

5. CNC jyrsintä kone

Käsittelemme pääasiassa irtotavarana olevia tuotteita, erittäin tarkkoja osia, monimutkaisia osia, suuria työkappaleita jne. (Voi saavuttaa tarkkuuden 0,01 mm)

6. Lankan leikkaus

Hitaaseen lankaan käytetty elektrodi on messinkilanka, ja keskilanka on molybdeenilanka. Hitaassa langankäsittelyssä on korkea tarkkuus ja hyvä pinnan sileys. Käsittele joitakin tarkkuusreikiä, tarkkuusreikiä jne. (Hidas johto voi saavuttaa tarkkuuden 0,003mm, keskinkertainen johto voi saavuttaa tarkkuuden 0,02 mm)

7. Spark machine

Sähköpurkauskoneistus voi käsitellä materiaaleja ja monimutkaisia muotoiltuja työkappaleita, joita on vaikea leikata tavallisilla leikkausmenetelmillä ilman, että materiaalin kovuus tai lämpökäsittelyolosuhteet vaikuttavat niihin. (Voi saavuttaa tarkkuuden 0,005mm)

02

Prosessitietämys

1) Reikiä, joiden tarkkuus on alle 0,05 mm, ei voida jyrsiä ja ne vaativat CNC-koneistusta; Jos se on läpivientireikä, se voidaan myös leikata lanka.

2) Tarkkuusreiät (läpi reiät) sammutuksen jälkeen vaativat langan leikkauskäsittelyä; Sokeat reiät vaativat karkeaa koneistusta ennen sammutusta ja tarkkuustyötä sammutuksen jälkeen. Tarkkoja reikiä voidaan tehdä paikoilleen ennen sammutusta (jättäen 0,2 mm:n sammutusleikkauksen toiselle puolelle).

3) Urat, joiden leveys on alle 2 mm, vaativat langanleikkauksen käsittelyä, ja urat, joiden syvyys on 3-4 mm, vaativat myös langanleikkauksen käsittelyä.

4) Sammutettujen osien karkean työstön vähimmäismäärä on 0,4 mm, ja sammuttamattomien osien karkean työstön päästöoikeus on 0,2 mm.

5) Pinnoituksen paksuus on yleensä 0,005-0,008mm, ja se on käsiteltävä esipinnoituksen mittojen mukaan.

03

Prosessin työajat

Prosessiaika=valmisteluaika+perusaika

Valmisteluajalla tarkoitetaan aikaa, jonka työntekijät käyttävät tutustuakseen prosessiasiakirjoihin, keräämään aihioita, asentamaan laitteita, säätämään työstökoneita, purkamaan laitteita jne. Laskentamenetelmä: Kokemukseen perustuva arvio.

Perusaika on aika, joka kuluu metallin katkaisemiseen.

04

Tarjouskustannusten laskentamenetelmä

Käsittelykustannukset= (materiaalikustannukset + käsittelykustannukset) * 1,2

Kertoimeen 1,2 sisältyvät hallintomaksut

Laitteiden kustannukset= (käsittelymateriaalin kustannukset + käsittelykustannukset + ostokustannukset + kokoonpano- ja virheenkorjauskustannukset + suunnittelukustannukset) * 1,2

Kertoimeen 1,2 sisältyvät hallintomaksut

Materiaalikustannukset = paino (tiheys * tilavuus) * yksikköhinta (yuan/kg)

Käsittelymaksu = prosessitunnit * yksikköhinta (yuan/tunti)

Japanin hankintakustannukset (juan)=ostohinta (jeni)/vaihtokurssi

Kotimaisten hankintojen kustannusten on perustuttava toimittajan tarjoukseen.

Suunnittelumaksu = työaika * yksikköhinta (yuan/tunti)

Lainaustiedot:

1) sorvi: 60 juania/tunti

2) Jyrsintä kone: 60 yuan / tunti

3) Hiomakone: 60 yuan / tunti

4) Sovitin: 80 yuan / tunti

5) Työstökeskus: 60-120 yuan / tunti

6) CNC sorvi: 60-120 yuan / tunti

7) Kipinä kone: 80-150 yuan / tunti

8) Hidas langan leikkaus: 60-150 yuan / tunti; Alkaen 80 yuanista pienille tuotteille, 0,06-0,08 yuanista/mm2 suurille tuotteille alueittain

9) Hieno reikä purkaus: Hiiliteräs, volframiteräs, 1 yuan / mm materiaaleille, joiden halkaisija on 0,3 tai enemmän, 2-3 yuan / mm materiaaleille, joiden halkaisija on 0,3 tai vähemmän; 0,3 ja enemmän, 1,8-2 yuania/mm

10) Hallinnointimaksu: Kustannushinta * 0,2

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque