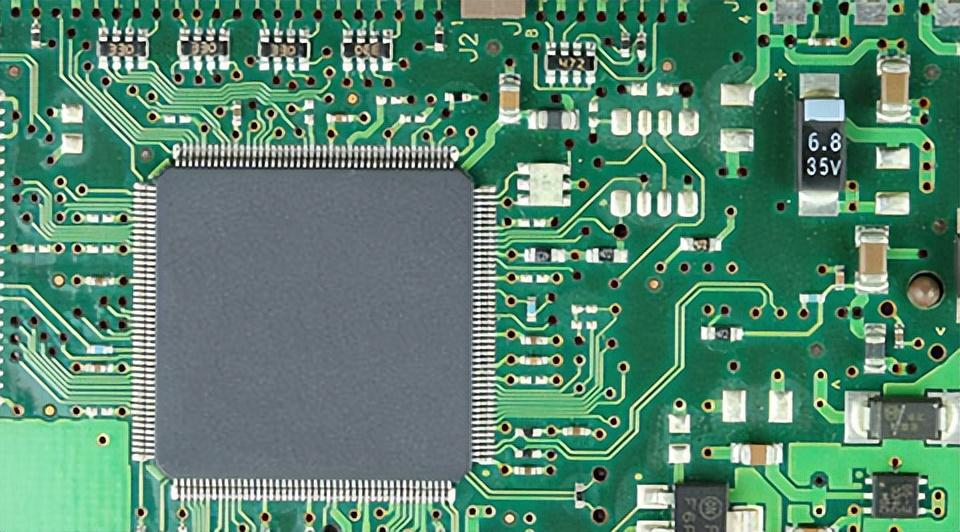

1. Yhden sirun integroitu piiriprosessi käyttää täydellistä tasaista prosessitekniikkaa, kuten hiontaa, kiillotusta, hapettumista, diffuusiota, fotolitografiaa, epitaksiaalista kasvua ja haihtumista, jotta voidaan samanaikaisesti valmistaa transistoreja, diodeja, vastuksia, kondensaattoreita ja muita komponentteja pienellä pii-yksikiteisellä kiekolla, ja käyttää tiettyjä eristystekniikoita eristämään kukin komponentti toisistaan sähkösuorituskyvyn suhteen. Sitten alumiinikerros haihtuu piikiekon pinnalle ja syövytetään yhteenliitäntäkuvioon fotolitografiatekniikalla, jolloin komponentit voivat kytkeytyä täydelliseksi piiriksi tarpeen mukaan ja tuottaa puolijohde yhden sirun integroitu piiri.

Yhden sirun integroitu piiri

Yksisirujen integroitujen piirien kehittämisen myötä pienistä ja keskisuurista suuriin ja erittäin suuriin integroituihin piireihin on kehitetty myös tasokasta prosessitekniikkaa. Esimerkiksi diffuusiodoping korvataan ioniimplantaatiodopingprosessilla; UV-perinteinen litografia on kehittynyt täydelliseksi sarjaksi mikrovalmistustekniikoita, kuten elektronisäteilyn altistuslevyjen valmistus, plasmaetsaus, reaktiivisen ionijyrsintä jne; Epitaksiaalinen kasvu hyväksyy myös erittäin korkean tyhjiön molekyylisäteen epitaksitekniikan; Kemiallisen höyrypinnoitustekniikan käyttäminen monikiteisen pii-, piidioksidi- ja pintapassivointikalvojen valmistukseen; Alumiinin tai kullan käytön lisäksi liitäntäohuet linjat ottavat käyttöön myös prosesseja, kuten kemiallista höyrykerrostumista raskaasti dopattuja polykiteisiä piiohutkalvoja ja jalometallisiliksidiohutkalvoja sekä monikerroksisia yhteenliittämisrakenteita.

Yhden sirun integroitu piiri on integroitu piiri, joka toteuttaa itsenäisesti yksikköpiiritoiminnot ilman ulkoisia komponentteja. Yhden sirun integroinnin saavuttamiseksi on tarpeen käsitellä vastusten, kondensaattoreiden ja teholaitteiden integrointia, joita on vaikea miniatyyrida, sekä kunkin komponentin eristämistä toisistaan piirin suorituskyvyn kannalta.

2. Transistori, diodi, vastus, kondensaattori, induktori ja muut komponentit koko piirin sekä niiden yhteenliitännät ovat kaikki valmistettu metallista, puolijohdeesta, metallioksidista, erilaisista metalliseoksista, seoksista tai eristävistä dielektrisistä kalvoista, joiden paksuus on alle 1 mikron, ja ne ovat päällekkäin tyhjiöhaihdutusprosessilla, sputterointiprosessilla ja galvanointiprosessilla. Tällä prosessilla tehtyä integroitua piiriä kutsutaan ohutkalvon integroituksi piiriksi. Pääprosessi:

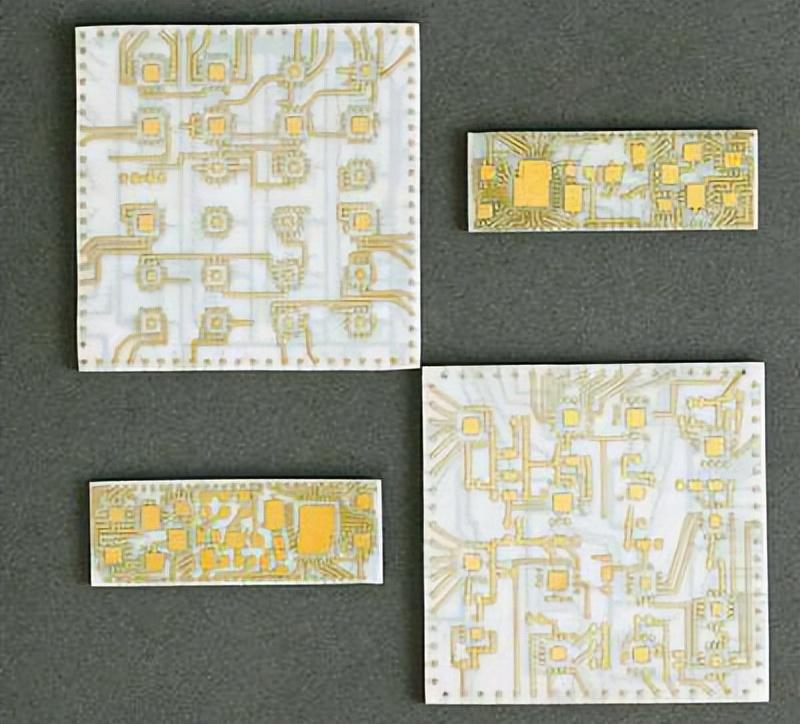

Thin Film Integrated Circuit

Thin Film Integrated Circuit

① Piirikaavion mukaan jaa se ensin useisiin toiminnallisiin komponenttikaavioihin, käytä sitten tasokasta asettelumenetelmää muuntaaksesi ne tasaisiksi piiriasettelukaavioiksi substraatilla ja käytä sitten valokuvalevyjen valmistusmenetelmää paksujen kalvojen verkkomallien tuottamiseksi seritulostamiseen

② Tärkeimmät prosessit paksukalvoverkkojen valmistuksessa alustoilla ovat tulostus, sintraus ja vastuksen säätö. Yleisesti käytetty tulostusmenetelmä on serigrafia.

① Sintrausprosessin aikana orgaaninen sideaine hajoaa ja haihtuu kokonaan, ja kiinteä jauhe sulaa, hajoaa ja yhdistyy muodostamaan tiheän ja vahvan paksun kalvon. Paksukalvojen laatu ja suorituskyky liittyvät läheisesti sintrausprosessiin ja ympäristön ilmakehään. Lämmitysnopeuden tulisi olla hidas, jotta orgaanisen aineen täydellinen poistuminen ennen lasin virtausta. Sintrausaika ja huippulämpötila riippuvat käytetystä lietteestä ja kalvorakenteesta. Paksukalvon halkeamisen estämiseksi jäähdytysnopeutta on myös valvottava. Yleisesti käytetty sintrausauuni on tunneliuuni.

① Paksukalvojen optimaalisen suorituskyvyn saavuttamiseksi vastukset on säädettävä polton jälkeen. Yleisiä vastuksen säätömenetelmiä ovat hiekkapuhallus, laser ja jännitepulssin säätö.

3. Paksukalvon integroitu piiritekniikka käyttää siivepainatusta depotointikestävyyteen, dielektrisiin ja johdinpinnoitteisiin alumiinioksidi-, berylliumoksidi- tai piikarbidipohjaimille. Laskeutumisprosessissa käytetään hienoa lankaverkkoa erilaisten kalvojen kuvioiden luomiseen. Tämä kuvio on tehty valokuvausmenetelmillä, ja lateksia käytetään tukkimaan verkkoreiät kaikilla alueilla, joissa ei ole pinnoitetta. Puhdistuksen jälkeen alumiinioksidin substraatti painetaan johtavalla pinnoitteella muodostamaan sisäisiä liitäntälinjoja, vastusliitännän juotosalueita, sirun tarttumisalueita, kondensaattorin pohjaelektrodeja ja johdinkalvoja. Kuivauksen jälkeen osat paistetaan 750 - 950 ℃ lämpötilassa muodostaakseen, haihduttaakseen liiman, sintratakseen johdinmateriaalin ja käyttääkseen sitten tulostus- ja polttoprosesseja vastusten, kondensaattoreiden, hyppyjen, eristeiden ja väritiivisteiden tuottamiseen. Aktiiviset laitteet valmistetaan käyttämällä prosesseja, kuten matala eutektinen hitsaus, heijastusjuoma, matalan sulamispisteen puskurinvaihtojuotos tai palkkityyppinen lyijy, ja sitten asennetaan poltetulle alustalle, jolloin johdot juotetaan paksukalvopiirien muodostamiseksi.

paksukalvoinen integroitu piiri

paksukalvoinen integroitu piiri

Paksien kalvopiirien kalvopaksuus on yleensä 7-40 mikronia. Monikerroksisen johdotuksen valmisteluprosessi paksukalvotekniikalla on suhteellisen kätevä, ja monikerrostekniikan yhteensopivuus on hyvä, mikä voi merkittävästi parantaa toissijaisen integraation kokoonpanotiheyttä. Lisäksi plasmaruiskutus-, liekkiruiskutus-, painatus- ja liimausprosessit ovat kaikki uusia paksukalvoprosessitekniikoita. Kuten ohutkalvointegroidut piirit, myös paksukalvointegroidut piirit käyttävät hybridiprosessia, koska paksukalvotransistorit eivät ole vielä käytännöllisiä.

4. Prosessiominaisuudet: Yhden sirun integroidut piirit ja ohutkalvo- ja paksukalvointegroidut piirit ovat kukin omia ominaisuuksia ja voivat täydentää toisiaan. Yleisten piirien ja vakiopiirien määrä on suuri, ja yhden sirun integroituja piirejä voidaan käyttää. Matalan kysynnän tai ei-standardipiirien osalta käytetään yleensä hybridiprosessia, johon kuuluu standardoitujen yhden sirun integroitujen piirien ja hybridi-integroitujen piirien käyttö aktiivisilla ja passiivisilla komponenteilla. Paksukalvo ja ohutkalvointegroidut piirit risteävät keskenään tietyissä sovelluksissa. Paksukalvotekniikassa käytetyt prosessilaitteet ovat suhteellisen yksinkertaisia, piirisuunnittelu on joustava, tuotantosykli on lyhyt ja lämmönpoisto on hyvä. Siksi sitä käytetään laajalti piireissä, joilla on korkea jännite, suuri teho ja vähemmän tiukat toleranssivaatimukset passiivisille komponenteille. Lisäksi monikerroksisen johdotuksen helppouden ansiosta paksukalvopiirien valmistusprosessissa suuret integroidut piirisirut voidaan koota erittäin suuriksi integroiduiksi piireiksi monimutkaisemmissa sovelluksissa, jotka ylittävät yhden sirun integroidut piirisirut. Yksi- tai monikäyttöiset yhden sirun integroidut piirisirut voidaan myös koota monitoimisiin komponentteihin tai jopa pieniin koneisiin.

5. Käyttö ja varotoimet: (1) Integroidut piirit eivät saa ylittää raja-arvoja käytön aikana. Kun virtalähteen jännite muuttuu enintään 10% nimellisarvosta, sähköisten parametrien on oltava määriteltyjen arvojen mukaisia. Kun piirissä käytetty virtalähde on kytketty päälle ja pois päältä, hetkellistä jännitettä ei saa syntyä, muuten se aiheuttaa piirin hajoamisen.

(2) Integroitujen piirien käyttölämpötila on yleensä -30 ~ 85 ℃, ja ne on asennettava mahdollisimman kauas lämpölähteistä.

(3) Manuaalisesti juotettaessa integroituja piirejä ei saa käyttää juotosrautoja, joiden teho on suurempi kuin 45 W, ja jatkuva juottoaika saa olla enintään 10 sekuntia.

(4) MOS-integroitujen piirien osalta on tarpeen estää portin elektrostaattinen induktiohäiriö.

Edellä mainittu on johdanto integroituun piiritekniikkaan. Tällä hetkellä yhden sirun integroidut piirit eivät kehity vain kohti suurempaa integraatiota, vaan myös kohti suuritehoisia, lineaarisia, korkeataajuisia piirejä ja analogisia piirejä. Mikroaaltoon integroitujen piirien ja suuritehoisten integroitujen piirien osalta ohutkalvo- ja paksukalvohybridi-integroiduilla piireillä on kuitenkin edelleen etuja. Erityisessä valinnassa erityyppiset yhden sirun integroidut piirit yhdistetään usein paksukalvon ja ohutkalvon integrointiprosesseihin, erityisesti tarkkuusvastusverkon ja vastuskondensaattoriverkon substraatit kiinnitetään paksukalvovastuksista ja johtimiskaistaista koottuihin substraatteihin monimutkaisen ja täydellisen piirin muodostamiseksi. Tarvittaessa yksittäiset erittäin pienet komponentit voidaan liittää osiin tai koko koneeseen.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque