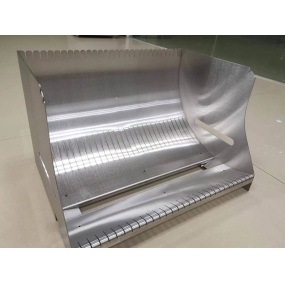

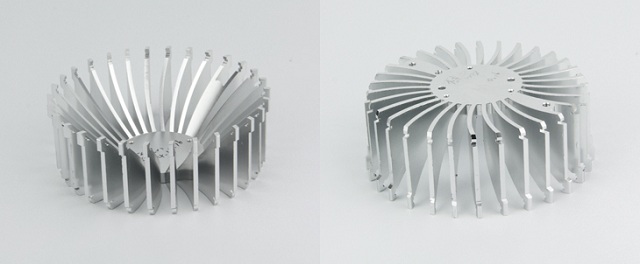

CNC-työstöteollisuudessa kaikki kohtaavat tilanteen, jossa tuotetaan suuria määriä tuotteita.Kustannusten säästämiseksi ja käyttökustannusten vähentämiseksi alumiiniseostuotteet valetaan ja sitten käsitellään tarkasti. Tarkkaan käsittelyn jälkeen monet alumiiniseoksesta valmistetut profiilit vaativat jatkokäsittelyä, kuten langan piirtäminen, anodisointi ja niin edelleen. Käsittelyn aikana on myös helppo aiheuttaa vaurioita, kuten ylävammoja ja naarmuja. Miten voimme tehokkaasti välttää tällaisia tilanteita? Shenzhen EMAR Precision Technology, jolla on vuosien kokemus alumiiniprofiilien tarkkuustyöstöstä, on koonnut ja tiivistänyt joitakin merkityksellisiä menetelmiä referenssillesi.

1,Seuraavat kohdat on saavutettava tuotannon ja käsittelyn aikana:

Alumiiniosien laadun varmistamiseksi ja vikojen vähentämiseksi ensimmäinen askel on 5S, erityisesti puhdistus. Tämä sisältää sen, että muotit, työpöydät, kokoonpanolinjat ja pakkausmateriaalit eivät sisällä teräviä roskia ja likaa. Säännöllinen ja kirkas puhdistus on tarpeen, ja muotit on puhdistettava ja vapaa roskasta;

2. Alumiiniosat ovat alttiita lämpenemään ja kerääntymään yhteen koviksi, joten leikattaessa on tarpeen käyttää materiaalia paineavaimen öljyä (joka voi hajottaa lämpöä ja poistaa materiaalin sujuvasti) ennen käsittelyä;

3. Jos tuotteessa on merkittäviä jyrsimiä, se on lähetettävä viipymättä muotiin korjattavaksi ja seurattava kunnes tulokset saavutetaan;

4. litteän muotilohkon työntäminen tuottaa alumiinilastuja, joten lohkon alla olevat alumiinilastut on puhdistettava joka päivä tuotannon jälkeen;

5. Tuotteiden osalta, joissa on suuri määrä reikiä, on tarpeen puhdistaa leikkaustyökalun tai muotin pinta varmistaen, että muoti, leikkaustyökalu ja tuote ovat aina puhtaita ja vapaita roskista, mikä vähentää ylävaurioita. Jos ylävaurio löytyy, muotin tai leikkaustyökalun ylävaurion ongelmakohta on tunnistettava ja ratkaistava ennen tuotannon jatkamista;

2,Erityistä huomiota olisi kiinnitettävä seuraaviin kohtiin muottien tai työkalujen valmistuksessa:

1. Tuotteet, joilla on suuri määrä reikiä käsiteltävänä, on suositeltavaa priorisoida reikien käsittely takana niin paljon kuin mahdollista, vaikka se ei vaikuta hankkeiden määrään;

2. Kun käsitellään ja taivutetaan alumiiniprofiileja, alumiinilastut syntyvät helposti taivutuksen aikana, mikä voi aiheuttaa pistevaurioita ja syvennyksiä. Alumiinin raaka-aine on päällystettävä PE-kalvolla. Rullien ja galvanoinnin tapauksessa on parempi kiillottaa ja pinnoittaa muodostettu lohko kovalla kromilla;

3. Alumiini on suhteellisen pehmeä ja muoti on altis materiaalin tukkeutumiselle tai työkalun sotkeutumiselle. Siksi muotoiltaessa muotin ja työkalun välistä aukkoa on suositeltavaa sijoittaa 10% paksuus materiaalin molemmille puolille. Suora syvyys 2MM sopii paremmin leikkausreunaan ja kartio 0,8-1 on sopiva;

4. Alumiinimateriaalien haurauden ja niiden taipumuksen halkeamiseen, erityisesti käänteistaittumisen tapauksessa, on suositeltavaa olla painamatta lankaa. Vaikka se olisi tarpeen, langan puristus olisi tehtävä leveämmäksi ja matalammaksi;

5. Tarkkuuskoneistetuille alumiiniprofiileille, jotka vaativat anodisointia, jos on 180 asteen tasoitus- tai työntöprosessi, tuotetta ei voida puristaa kokonaan yhteen. Täydellinen puristus johtaa happopurkaukseen, ja 0,2-0,3 mm:n aukko on jätettävä, jotta happoliuos virtaa tasaisesti ja ajoissa. Siksi tässä prosessissa on tehtävä rajalohko ja muoti on kalibroitava muotia korkeammaksi;

6. Kaikki alumiiniset leikkausreunat on leikattava hitaalla langalla, jotta vältetään jyrsimien ja epätasaisen materiaalin putoaminen. Alumiiniosat ovat alttiita korkeille lämpötiloille, joten leikkaustyökalujen tai muottien kovuuden pitäisi olla yli 60, vähintään SKD11 materiaalia on käytettävä, eikä huonompia materiaaleja, kuten D2;

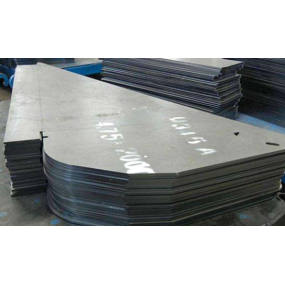

EMAR Precision Technologylla on 18 vuoden kokemus alumiiniprofiilien tarkkuuskäsittelystä, joka ei koske vain alumiiniseosprofiilien käsittelyä, vaan myös erilaisia materiaaleja, kuten kuparia, ruostumatonta terästä, hiiliterästä, levyä, putkia ja palkkia.Yritys on ottanut käyttöön yli 100 kehittynyttä tarkkuus CNC-koneistuslaitetta tukemaan saapuvan materiaalin käsittelyä ja tuotesuunnittelua ja kehityspalveluita, palvellen käyttäjiä täydellisillä tuoteratkaisuilla, ja se on menestyksekkäästi läpäissyt useita laadunhallintatodistuksia, kuten ISO9001, ISO14001, IATF16949, mikä tekee siitä ensimmäisen valinnan tarkkuuskäsittelytarpeisiin.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque