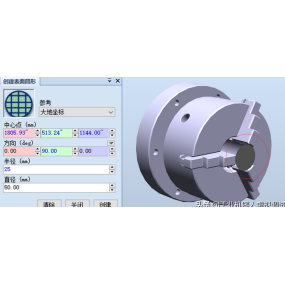

CNC-työstökeskusten paikannustarkkuuden havaitseminen on monimutkainen mutta ratkaiseva prosessi, joka vaikuttaa suoraan koneistettujen osien laatuun ja tarkkuuteen. Seuraavat ovat CNC-työstökeskusten paikannustarkkuuden testausmenetelmät, jotka perustuvat kansallisiin standardeihin ja Kansainvälisen standardointijärjestön (ISO) määräyksiin sekä yleisiin käytäntöihin: 1. testausympäristö ja -olosuhteet · Ei kuormitusolosuhteita: Lineaarisen liikepaikannustarkkuuden testaus suoritetaan yleensä olosuhteissa, joissa työstökonetta ja työtasoa ei kuormiteta mittaustulosten tarkkuuden varmistamiseksi.  · Ympäristön lämpötila ja tila: Asennustarkkuuden mittaustulokset liittyvät ympäristön lämpötilaan ja koordinaattiakselin työskentelytilaan. Siksi on tarpeen mitata vakaassa ympäristön lämpötilassa ja harkita koordinaattiakselin työskentelytilan vaikutusta tarkkuuteen. 2,Testaustyökalut ja -laitteet - Laser interferometri: Kansallisten standardien ja Kansainvälisen standardointijärjestön määräysten mukaan lasermittausta olisi käytettävä standardina CNC-työstökoneiden testauksessa. Laserinterferometri on erittäin tarkka ja erittäin vakaa mittauslaite, joka voi mitata tarkasti työstökoneiden siirtymä- ja kulmamuutoksia ja siten arvioida niiden paikannustarkkuus· Standardimittakaava ja optinen lukumikroskooppi: CNC-koneistuskeskukset voivat käyttää vakiomittakaavaa optisen lukumikroskoopin kanssa vertailumittaukseen ilman laserinterferometriä. On kuitenkin huomattava, että mittauslaitteen tarkkuus on 1-2 tasoa suurempi kuin testattu laite. 3,Tunnistusmenetelmä ja vaiheet: Valitse mittauspaikka: Mittaa missä tahansa kolmessa paikassa lähellä keskipistettä ja päitä kunkin koordinaatin viiva. Näiden asentojen valinta voi kattavasti heijastaa työstökoneen paikannustarkkuutta eri iskusegmenteissä. Toista paikannusmittaus: Käytä kussakin mittausasennossa nopeasti liikkuvaa paikannusmenetelmää toistaaksesi paikannuksen 7 kertaa samoissa olosuhteissa (tai määritä kertojen määrä tiettyjen standardien mukaisesti), mittaa pysäytysasennon arvo ja laske lukeman suurin ero. Toistettavuuden tarkkuuden laskeminen: Ota puolet kolmesta sijainnista suurimmasta erosta (positiivisilla ja negatiivisilla symboleilla) toistettavuustarkkuudeksi kyseiselle koordinaatille. Tämä on perusindikaattori, joka heijastaa akselin liiketarkkuuden vakautta· Alkuperän palautustarkkuuden havaitseminen: Alkuperän palautustarkkuus on olennaisesti koordinaattiakselin erityisen pisteen toistuva paikannustarkkuus, joten sen havaitsemismenetelmä on sama kuin toistetun paikannustarkkuus· Käänteinen virhetunnistus: Lineaarisen liikkeen käänteinen virhe (momentin menetys) heijastaa virheiden, kuten ajokomponenttien käänteisen kuolleen vyöhykkeen koordinaattiakselin syöttöketjussa, kunkin mekaanisen liikkeensiirtoparin käänteisetäisyyttä ja elastista muodonmuutosta. Havaitsemismenetelmä on siirtää etäisyyttä eteenpäin tai taaksepäin mitattavan koordinaattiakselin viivan sisällä ja käyttää tätä pysäytysasentoa referenssinä. Anna sitten tietty liikekomennon arvo samaan suuntaan ja siirrä tietty etäisyys vastakkaiseen suuntaan mitataksesi pysähdyksen ja vertailuasennon välisen eron. Suorita useita mittauksia (yleensä 7 kertaa) kolmessa asennossa lähellä matkan keskipistettä ja loppuja ja laske kunkin sijainnin keskiarvo käänteisen virheen arvioimiseksi· CNC-pyörivän työtason paikannustarkkuuden havaitseminen: CNC-pyörivän työtason nopea paikannustarkkuus on suoritettava kohdeasennolla joka 30. Etsi nopeasti jokainen kohdesijainti useita kertoja (esim. 7 kertaa) sekä positiivisesta että negatiivisesta suunnasta, laske todellisen saavutetun sijainnin ja kohdesijainnin välinen ero sijainnin poikkeamana ja käytä asiaankuuluvissa standardeissa määriteltyjä menetelmiä (kuten GB10931-89) keskimääräisen sijainnin poikkeaman ja keskihajonnan laskemiseen sen paikannustarkkuuden arvioimiseksi. 4,Huomio · Laitteen tarkkuusvaatimukset: Mittauslaitteen tarkkuuden on oltava 1-2 tasoa suurempi kuin mitattu tarkkuus mittaustulosten tarkkuuden varmistamiseksi. Virheiden analysointi ja käsittely: Mittausprosessin aikana on kiinnitettävä huomiota mittaustuloksiin vaikuttavien tekijöiden tarkkailuun ja kirjaamiseen, kuten lämpötilan vaihteluihin, työstökoneen tärinään jne., ja näiden tekijöiden vaikutus paikannuksen tarkkuuteen dataanalyysin aikana. Säännöllinen kalibrointi ja huolto: Mittauslaitteet on kalibroitava ja huollettava säännöllisesti niiden tarkkuuden ja vakauden varmistamiseksi. Samaan aikaan itse työstökonetta tulisi myös huoltaa ja huoltaa säännöllisesti sen yleisen suorituskyvyn ja paikannustarkkuuden parantamiseksi.

· Ympäristön lämpötila ja tila: Asennustarkkuuden mittaustulokset liittyvät ympäristön lämpötilaan ja koordinaattiakselin työskentelytilaan. Siksi on tarpeen mitata vakaassa ympäristön lämpötilassa ja harkita koordinaattiakselin työskentelytilan vaikutusta tarkkuuteen. 2,Testaustyökalut ja -laitteet - Laser interferometri: Kansallisten standardien ja Kansainvälisen standardointijärjestön määräysten mukaan lasermittausta olisi käytettävä standardina CNC-työstökoneiden testauksessa. Laserinterferometri on erittäin tarkka ja erittäin vakaa mittauslaite, joka voi mitata tarkasti työstökoneiden siirtymä- ja kulmamuutoksia ja siten arvioida niiden paikannustarkkuus· Standardimittakaava ja optinen lukumikroskooppi: CNC-koneistuskeskukset voivat käyttää vakiomittakaavaa optisen lukumikroskoopin kanssa vertailumittaukseen ilman laserinterferometriä. On kuitenkin huomattava, että mittauslaitteen tarkkuus on 1-2 tasoa suurempi kuin testattu laite. 3,Tunnistusmenetelmä ja vaiheet: Valitse mittauspaikka: Mittaa missä tahansa kolmessa paikassa lähellä keskipistettä ja päitä kunkin koordinaatin viiva. Näiden asentojen valinta voi kattavasti heijastaa työstökoneen paikannustarkkuutta eri iskusegmenteissä. Toista paikannusmittaus: Käytä kussakin mittausasennossa nopeasti liikkuvaa paikannusmenetelmää toistaaksesi paikannuksen 7 kertaa samoissa olosuhteissa (tai määritä kertojen määrä tiettyjen standardien mukaisesti), mittaa pysäytysasennon arvo ja laske lukeman suurin ero. Toistettavuuden tarkkuuden laskeminen: Ota puolet kolmesta sijainnista suurimmasta erosta (positiivisilla ja negatiivisilla symboleilla) toistettavuustarkkuudeksi kyseiselle koordinaatille. Tämä on perusindikaattori, joka heijastaa akselin liiketarkkuuden vakautta· Alkuperän palautustarkkuuden havaitseminen: Alkuperän palautustarkkuus on olennaisesti koordinaattiakselin erityisen pisteen toistuva paikannustarkkuus, joten sen havaitsemismenetelmä on sama kuin toistetun paikannustarkkuus· Käänteinen virhetunnistus: Lineaarisen liikkeen käänteinen virhe (momentin menetys) heijastaa virheiden, kuten ajokomponenttien käänteisen kuolleen vyöhykkeen koordinaattiakselin syöttöketjussa, kunkin mekaanisen liikkeensiirtoparin käänteisetäisyyttä ja elastista muodonmuutosta. Havaitsemismenetelmä on siirtää etäisyyttä eteenpäin tai taaksepäin mitattavan koordinaattiakselin viivan sisällä ja käyttää tätä pysäytysasentoa referenssinä. Anna sitten tietty liikekomennon arvo samaan suuntaan ja siirrä tietty etäisyys vastakkaiseen suuntaan mitataksesi pysähdyksen ja vertailuasennon välisen eron. Suorita useita mittauksia (yleensä 7 kertaa) kolmessa asennossa lähellä matkan keskipistettä ja loppuja ja laske kunkin sijainnin keskiarvo käänteisen virheen arvioimiseksi· CNC-pyörivän työtason paikannustarkkuuden havaitseminen: CNC-pyörivän työtason nopea paikannustarkkuus on suoritettava kohdeasennolla joka 30. Etsi nopeasti jokainen kohdesijainti useita kertoja (esim. 7 kertaa) sekä positiivisesta että negatiivisesta suunnasta, laske todellisen saavutetun sijainnin ja kohdesijainnin välinen ero sijainnin poikkeamana ja käytä asiaankuuluvissa standardeissa määriteltyjä menetelmiä (kuten GB10931-89) keskimääräisen sijainnin poikkeaman ja keskihajonnan laskemiseen sen paikannustarkkuuden arvioimiseksi. 4,Huomio · Laitteen tarkkuusvaatimukset: Mittauslaitteen tarkkuuden on oltava 1-2 tasoa suurempi kuin mitattu tarkkuus mittaustulosten tarkkuuden varmistamiseksi. Virheiden analysointi ja käsittely: Mittausprosessin aikana on kiinnitettävä huomiota mittaustuloksiin vaikuttavien tekijöiden tarkkailuun ja kirjaamiseen, kuten lämpötilan vaihteluihin, työstökoneen tärinään jne., ja näiden tekijöiden vaikutus paikannuksen tarkkuuteen dataanalyysin aikana. Säännöllinen kalibrointi ja huolto: Mittauslaitteet on kalibroitava ja huollettava säännöllisesti niiden tarkkuuden ja vakauden varmistamiseksi. Samaan aikaan itse työstökonetta tulisi myös huoltaa ja huoltaa säännöllisesti sen yleisen suorituskyvyn ja paikannustarkkuuden parantamiseksi.

Hei! Tervetuloa EMAR-yrityksen verkkosivuille!

Finnish

Finnish » »

» »

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque